基于Fluent的喷油器柱塞间隙静态泄漏分析

杨羽佳,彭如恕

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引 言

电控喷油器是高压共轨系统最核心的部件,能够根据发动机各缸工况准确的控制喷油时间及喷油量。要实现喷油器定时、定量、定压的喷射,偶件之间的密封极为重要,控制柱塞偶件作为电磁阀与针阀之间的动力传递桥梁,其间隙直接影响了柱塞的密封性[1]。

控制柱塞与柱塞套之间的间隙大小设计,既要保证柱塞运动的灵活性,又要尽可能地减小泄漏量,以实现高压喷射。其中,静态泄漏由于控制腔压力大、泄漏时间长,是造成喷油器泄漏的主要原因,因此,分析控制柱塞偶件间隙处的静态流场运动极为重要[2]。

1 喷油器工作原理及间隙泄漏分析

电控喷油器主要由3个部分组成:高速电磁阀部件、控制柱塞及控制柱塞套部件和喷油嘴部件,结构如图1所示。当喷油器的高速电磁阀未通电时,球阀落座将出油节流孔关闭,此时,控制柱塞上部的控制腔和喷嘴中的蓄压腔压力等于共轨管内压力,由于控制柱塞上端面的燃油作用面积大于针阀锥面和针阀下端圆锥面的垂直投影面积,因此针阀关闭,喷油器不喷油。当电控单元发出指令,电磁阀线圈开始通电,球阀升起将出油节流孔打开,柱塞上部的控制腔内的燃油迅速卸压,针阀克服弹簧预紧力升起,高压燃油从喷孔喷入气缸。当喷油脉宽满足要求后,切断电磁线圈电流,球阀落座关闭出油节流孔,针阀迅速下降落座,喷油结束[3-7]。

在喷油器柱塞上,加工有一些环形的泄压槽,能够平衡控制柱塞上的液压力防止柱塞偶件卡紧,同时也能够减少阀芯的偏心运动。以控制柱塞上有两道环形泄压槽的某型高压共轨喷油器为研究对象。

图1 喷油器结构简图

由于控制柱塞与柱塞套为精密配合偶件,其间隙厚度非常小,因此,燃油在流经柱塞副间隙时的流动一般为层流流动。其流动有两个原因:一方面,由于控制腔内的燃油压力较大,燃油因柱塞副间隙轴向压力分布存在压差而产生液体流动,称为压差流或Poiseuille流;另一方面,控制柱塞运动时与柱塞套之间存在位移,从而使间隙中的燃油发生流动,称为剪切流或 Couette流。间隙中的燃油流动同时存在这两种运动称为Poiseuille-Couette 流。

笔者研究在电磁阀未通电时,柱塞静止,此时的间隙泄漏量仅按压差流来计算:

(1)

式中:d表示控制柱塞直径;s表示间隙厚度;ρ表示燃油密度;υ表示燃油运动粘度;l表示间隙长度;pc表示控制腔内压力;p1表示间隙出口处压力[8-13]。

从上式可以看出,为了减小柱塞偶件的静态泄漏量,可以对控制柱塞直径、间隙厚度、间隙长度等参数进行优化。

2 模型建立

2.1 数学模型

喷油器柱塞偶件间隙内流体流动遵循基本守恒定律,因此可用质量守恒、动量守恒和能量守恒三大定律来进行数学描述。

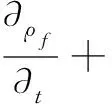

质量守恒方程为:

(2)

动量守恒方程为:

(3)

式中:t表示时间;ff表示体积力矢量;ρf表示流体密度;v表示流体速度矢量;τf剪切力张量表示为:

τf=(-p+μ·v)I+2μe

(4)

式中:p为流体压力;μ为运动粘度;e为速度应力张量。

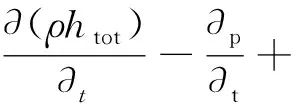

能量守恒方程为:

(5)

式中:λ表示导热系数;SE表示能量源项。

2.2 燃油流动模型

对于可压缩燃油,每增加单位压力,液体体积所产生的相对压缩量称为压缩系数[14]:

(6)

式中:V表示流体压缩前体积;ΔV表示体积的减少量;ΔP表示压力的增量。

压缩系数的倒数称为柴油的体积弹性模量:

(7)

由此得出可压缩流体的密度与压力的关系式:

(8)

粘性模型是由Barus粘性方程和Reynols粘温关系式组合而成的指数形式方程[15-16]:

μ(p,T)=μeαp-λ(T-T0)

(9)

式中:μ0是标准大气压下;温度为T0时燃油的粘度;α,λ分别为燃油的粘压和粘温系数。

2.3 几何模型

由于间隙油膜的厚度只有0.003 mm,与间隙的轴向长度的相比非常小,因此将间隙流场的模型简化为二维模型,采用结构化网格,不仅能够减少网格数量,缩短Fluent迭代计算时间,还大大提升了网格的质量,保证了计算结果的准确性。而且由于环形间隙是关于轴向中心线对称的模型,因此可只画出中心线一侧的网格。根据喷油器的尺寸参数,利用ICEM CFD 进行网格划分,如图2所示,对间隙厚度最薄处进行网格加密,共划分了7层网格,提升了计算结果的可靠性。

图2 间隙及泄压槽局部网格

3 仿真条件设置

3.1 流场状态

粘性流体可分为湍流和层流,这两种不同的流态根据雷诺数Re来区分:

(10)

式中:d表示圆管直径;v表示管内平均流速;υ表示流体的运动粘度。

由层流转变为湍流时的雷诺数成为临界雷诺数,为Re=2 300,当Re<2 300为层流流动,反之则为湍流。柱塞偶件间隙油膜厚度很小,且由于柴油的粘性作用,间隙流动处的雷诺数较小,因此为层流流动。

3.2 边界条件设置

控制柱塞静止时,共轨管内的高压燃油通过进油节流孔进入柱塞腔内,出油节流孔被球阀封闭,因此控制柱塞腔内的燃油压力与共轨管内的燃油压力相等,所以定义间隙的入口边界为压力入口,压力大小等于共轨管轨压160 MPa。出口端设置为压力出口,压力大小为0.1 MPa。入口端和出口端的温度设定为300 K。壁面设定为无滑移的刚性壁面。

4 仿真运算分析

经Fluent迭代计算后,得到出口端速度分布如图3所示,可以看出间隙油膜径向中心处的燃油流动速度最快,径向方向从中心处距壁面越近,燃油流动速度越慢,符合压差流的速度分布。根据牛顿粘性定律,燃油的粘性作用使其在靠近壁面处受到较大的粘性阻力,导致流动速度降低,因此在中心处流速最大。

图3 出口端速度分布云图

从图4中可以看出,控制柱塞间隙内的燃油在环形泄压槽入口处的流动速度产生了明显减低,通过对比泄压槽入口处和出口处的径向流速分布,如图5。

图4 泄压槽入口处燃油流速分布云图

图5 泄压槽入口及出口处径向流速变化曲线

泄压槽出口处的最高流速相比泄压槽入口处略有降低,说明泄压槽在一定程度上起到了降低高压燃油流速的作用,对柱塞偶件间隙的泄漏量的减少起到一定效果。

5 结 论

采用数值模拟方法对喷油器控制柱塞静态下的间隙流场进行仿真,主要有以下结论:

(1) 喷油器柱塞偶件间隙的静态燃油泄漏主要是由于进出口压力变化导致的压差流,出口端的燃油流速在径向中心处最大。

(2) 控制柱塞上的泄压槽对泄漏量的减少有一定的效果,经过泄压槽后的燃油最高流速略有下降。