氧化铝晶相和粒度对α-氧化铝载体的影响

魏会娟,王 辉,廉 括,李金兵,代武军,汤之强

(中国石化 北京北化院燕山分院,北京 102500)

环氧乙烷是合成纤维的重要中间体,主要用于合成乙二醇,进一步合成聚酯纤维及薄膜等,用途十分广泛[1-4]。在银催化剂作用下,乙烯氧化主要生成环氧乙烷,同时发生副反应生成二氧化碳和水等[5-7]。银催化剂的性能除和催化剂的组成及制备方法有重要关系外,还与载体的性能和制备方法相关[8-10]。目前来说,银催化剂一般选用低比表面积的α-氧化铝做载体[1]。衡量α-氧化铝载体性能的指标主要为载体的比表面积、孔体积、吸水率和抗压强度等。

国内现有技术中制备α-氧化铝载体的主要原料是氢氧化铝,将其加入黏结剂及各种添加剂等,经混料和捏合,然后挤出成型,最后经干燥和高温焙烧,制成多孔耐热的 α-氧化铝载体[1,11-15]。在高温焙烧过程中,氢氧化铝经历不同晶型的过渡态,最终变成稳定的α-氧化铝。据国外专利报道,在制备氧化铝载体时,会直接加入α-氧化铝组分[16-21],如在载体制备时加入两种α-氧化铝,通过选择特定颗粒尺寸的α-氧化铝原料,制备具有有利尺寸分布的载体[19]。

本工作主要从制备载体的原料入手,通过控制氧化铝的晶相和粒度等条件,对载体的晶体形貌、吸水率和比表面积等物性进行研究,以期获得制备原料与载体物性的变化关系,指导载体的可控合成。

1 实验部分

1.1 主要试剂及仪器

氢氧化铝A(中值粒径为5.1 μm)、氢氧化铝B(中值粒径为22.3 μm):纯度高于99.5%(w),国药集团化学试剂有限公司;石油焦:碳含量高于80%(w),石家庄马跃建材有限公司。

采用帕纳科公司EMPYREAN型X射线粉末衍射仪测定预焙烧氧化铝试样的晶相,管电压40 kV,管电流40 mA,扫描范围10°~90°;采用耐驰公司STA-449C型同步热分析仪测定载体坯料的热分解行为,在空气气氛中以10 ℃/min的升温速率由室温升至1 300 ℃;采用FEI公司Quanta 200型扫描电子显微镜对试样的晶体形貌进行SEM表征,加速电压20 kV;采用康塔公司Nova2000e型物理吸附仪测定试样的比表面积。

1.2 不同晶相氧化铝预焙烧试样的制备

采用氢氧化铝A和氢氧化铝B分别在马弗炉中于550,900,1 000,1 400 ℃下焙烧6 h,得到两个系列八种预焙烧氧化铝试样,分别标记为A系列:A-550,A-900,A-1000,A-1400;B系列:B-550,B-900,B-1000,B-1400。

1.3 α-氧化铝载体的制备

以上述氧化铝为主要原料制备载体,加入一定量石油焦作为造孔剂,并添加适量黏结剂及助剂(除氧化铝晶相不同外,氧化铝、石油焦、黏结剂及助剂加入量均相同),置于混粉机中充分混匀,向混合物中加入稀酸溶液和可燃尽润滑材料,于捏合机中捏合,再经造粒机切成单孔圆柱体,干燥后即得到载体坯料;载体坯料经高温焙烧得到对应的载体,记为Carrier 1~8,见表1。

表1 各预焙烧试样的晶相及对应载体编号Table 1 The crystal phases of samples after pre-calcination and the corresponding numbers of carriers

2 结果与讨论

2.1 预焙烧氧化铝试样晶相的表征结果

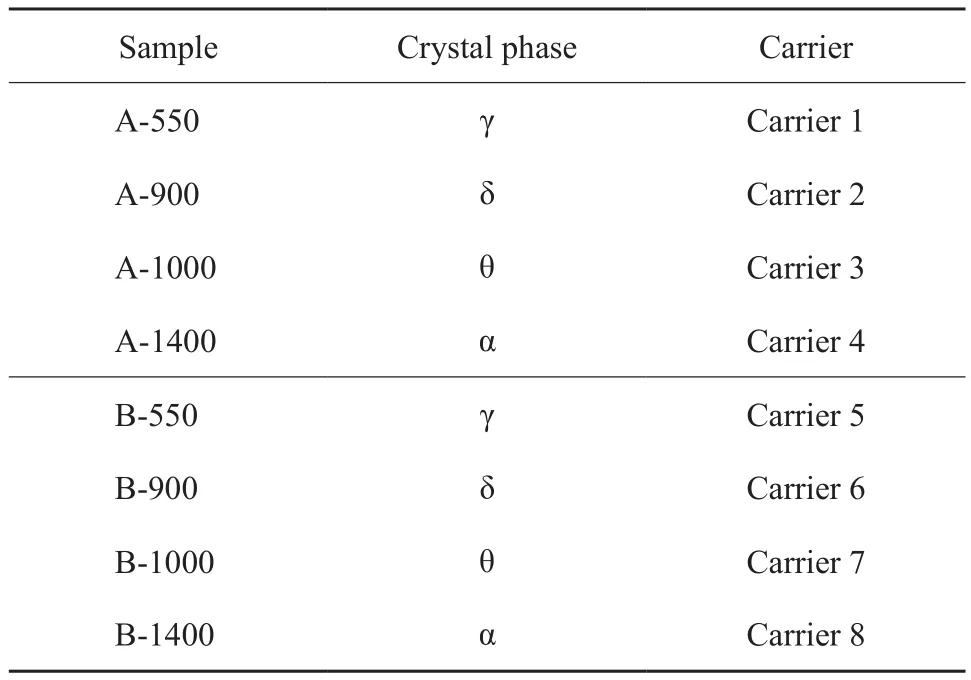

图1为预焙烧试样的XRD谱图。由图1可知,经不同温度预焙烧后氧化铝试样的XRD谱图有明显变化,表明试样晶相发生转变是相继的。将各曲线与文献[22-23]进行比对,最终确认各预焙烧氧化铝试样的晶相,结果见表1。由表1可知,随着预焙烧温度的升高,A,B系列预焙烧氧化铝试样的晶相均经历γ—δ—θ—α的晶相转变过程。

图1 预焙烧试样的XRD谱图Fig.1 XRD patterns of samples after pre-calcination.

2.2 载体坯料的TG-DSC表征结果

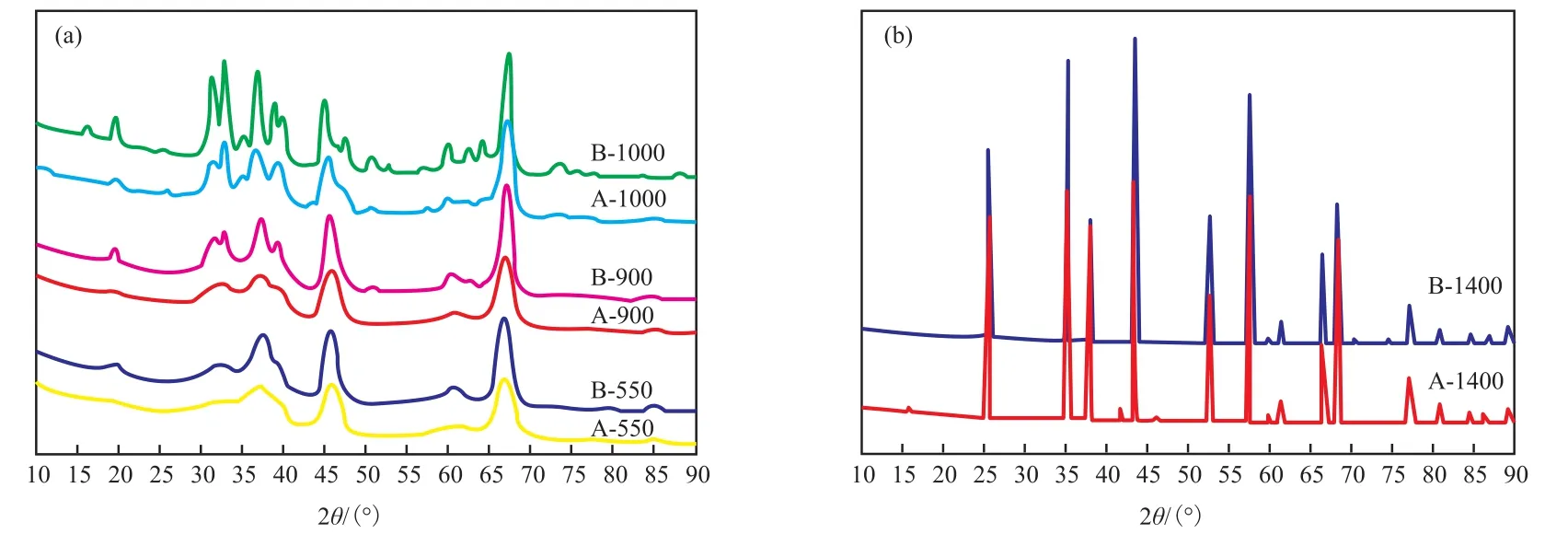

图2为载体坯料的TG曲线。图3为载体坯料的DSC曲线。由图2(a)可知,载体坯料失重为三个阶段,分别以226 ℃和606 ℃作为分界点。当温度低于226 ℃时,Carrier 1~3的坯料失重在9.77%~12.42%之间,而Carrier 4的坯料失重则为6.27%,明显低于前者,此阶段主要发生物理吸附水的脱除及可燃尽润滑材料的低温分解[24]。测得Carrier 1坯料与Carrier 4坯料在130 ℃下的失水量分别为7.21%与3.65%,推测这是导致Carrier 1~3和Carrier 4在低温段失重不同的主要原因。当温度在226~606 ℃时,主要发生黏结剂中结晶水的脱除、可燃尽润滑材料的高温分解及造孔剂的分解[25-26],对应图 3(a)中曲线在 531 ℃附近出现放热峰。此阶段Carrier 1~3和Carrier 4的坯料失重差异并不明显,在12.73%~14.71%之间。当温度高于606 ℃时,各载体坯料失重均较小,几乎可忽略不计,但Carrier 1~3和Carrier 4坯料的DSC曲线却有明显差异,说明氧化铝试样具有晶相转变过程。由图3(a)还可知,Carrier 1~3坯料的DSC曲线大概在750~1 100 ℃有一个宽的放热峰(Carrier 1最显著),对应载体坯料在过渡态氧化铝(γ,δ,θ-氧化铝)范围的一系列晶相转变过程,而1 166 ℃附近具有放热峰,对应载体发生向稳定态α相的晶相转变。而Carrier 4坯料(主要为α-氧化铝)观察不到对应过渡态氧化铝范围内晶相转变过程的宽放热峰,也观察不到对应α相转变的放热峰。由图2(b)和图3(b)可知,B系列载体坯料的TG曲线和DSC曲线变化趋势与A系列载体坯料非常相似(即Carrier 5~7的热分解行为与Carrier 1~3相似,而Carrier 8与Carrier 4相似)。综上所述,载体坯料的晶相也经历γ—δ—θ—α的晶相转变过程,原料氧化铝的晶相对载体坯料晶相转变过程的起点有显著影响。

图2 载体坯料的TG曲线Fig.2 TG curves of carriers before calcination.

图3 载体坯料的DSC曲线Fig.3 DSC curves of carriers before calcination.

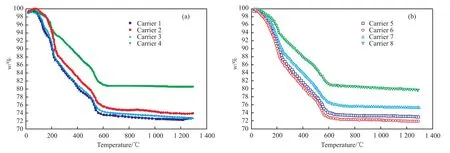

2.3 α-氧化铝载体的SEM表征结果

图4为α-氧化铝载体的SEM照片。由图4可知,各载体均为片状晶体,Carrier 1晶片尺寸为3.0~4.0 μm、Carrier 2与Carrier 3晶片尺寸为2.0~3.0 μm、而 Carrier 4晶片尺寸为 1.5~2.5 μm,4个载体晶片厚度由250 nm逐渐增加至350 nm;Carrier 5~8晶片尺寸由4.0~5.0 μm减小为1.5~2.0 μm,载体晶片厚度由200 nm逐渐增加至240 nm。因此,随原料氧化铝晶相γ—δ—θ—α变化,对应载体有晶片逐渐变小、变厚的趋势。氧化铝的粒度虽不会影响载体的晶体形貌,但对晶体尺寸却有一定的影响。较大粒度氧化铝原料对应的B系列载体的晶片更薄,尺寸更大。

综上所述,载体的晶体形貌与原料氧化铝的晶相有重要关系。以过渡态氧化铝为原料制备载体时,由于载体焙烧过程中过渡态氧化铝还会发生晶相转变,在助剂的作用下,最终生成片状晶体。其中,过渡态氧化铝的晶相不同,焙烧过程中发生晶相转变的“起点”就会不同,综合载体中其他组分的共同作用,最终生成片状晶体的尺寸有明显差异。实验结果表明,氧化铝晶相在各种过渡态氧化铝中,转变温度越高对应载体的片状晶体尺寸就越小。而当以α-氧化铝为主要原料制备载体时,α-氧化铝本身不会再发生晶相转变,但在高温和载体中其他组分的作用下,自身可能会发生熔融和再结晶等变化,导致最终生成晶体的尺寸较小。

图4 α-氧化铝载体的SEM照片Fig.4 SEM images of α-alumina carriers.

2.4 α-氧化铝载体的物性

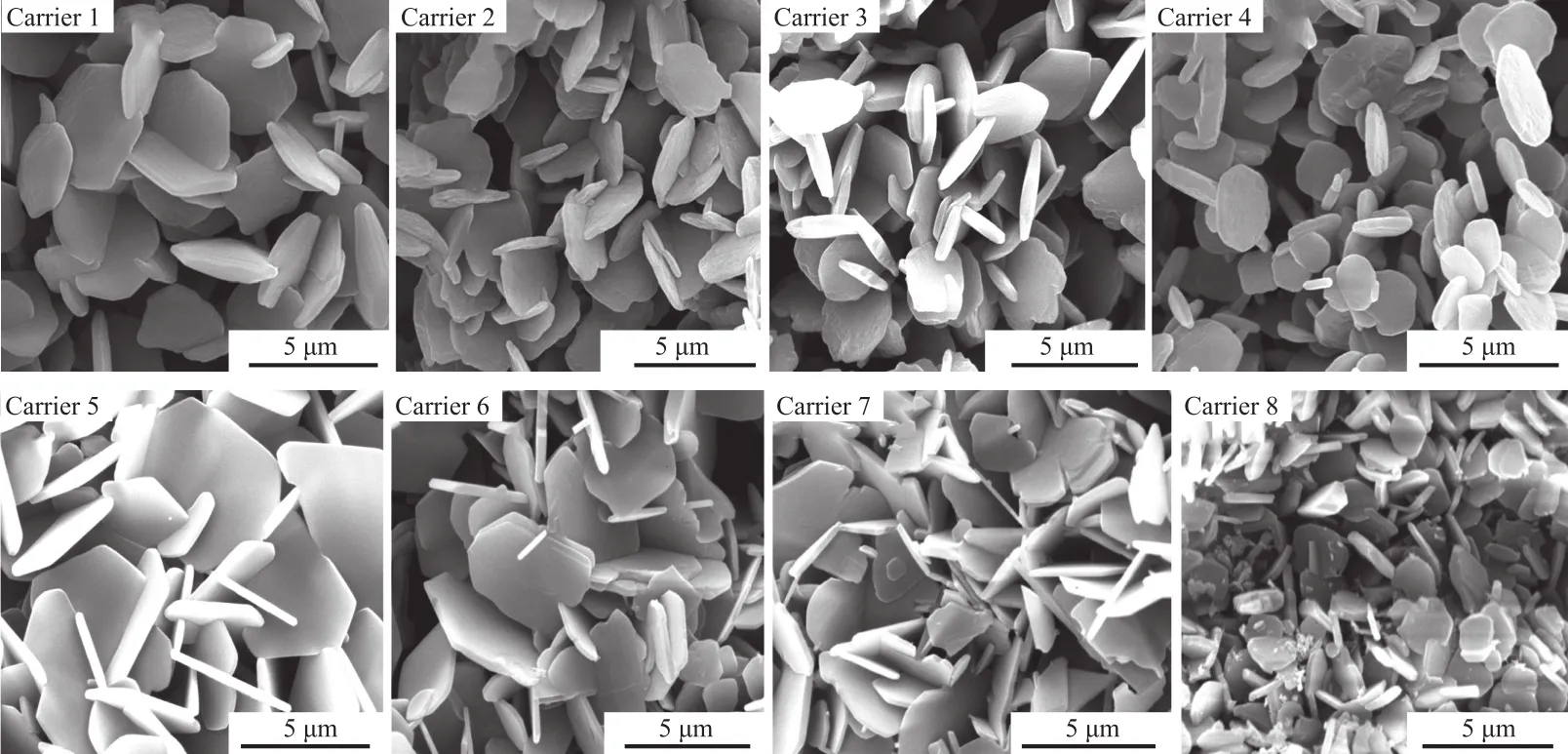

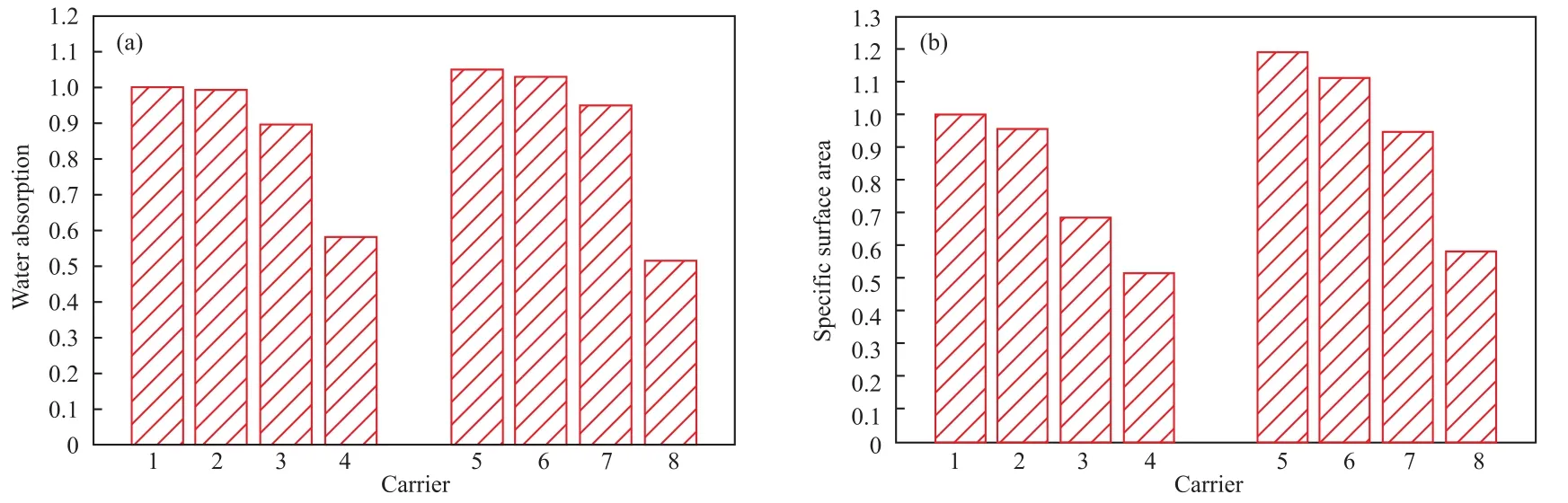

载体吸水率、比表面积等物性的变化,主要是因为载体的晶体形貌及尺寸发生了改变。图5为各载体的吸水率及比表面积的变化趋势。由图5可知,当原料氧化铝的晶相发生γ—δ—θ—α变化时,载体吸水率及比表面积呈逐渐降低趋势。当原料为过渡态氧化铝时,载体间吸水率的下降趋势较缓,而当原料为稳定态的α-氧化铝时,载体吸水率急剧下降,载体的比表面积呈均匀下降趋势。同种过渡态氧化铝A系列载体与B系列载体的比表面积数据有较大差异,这可能是由两者晶片尺寸及厚度差异造成的,B系列载体的晶片更薄、比表面积更大。

图5 α-氧化铝载体的吸水率与比表面积Fig.5 The water absorptions and specific surface areas of α-alumina carriers.

综上所述,当载体尺寸更大、晶片更薄时,比表面积较大,通过晶片搭建而成的晶间孔隙也较大,对应载体吸水率处于较高水平。原料氧化铝的晶相及粒度影响载体的晶体形貌及尺寸,从而实现对载体物性的调节。根据载体物性变化的趋势,可通过控制氧化铝晶相及粒度,实现载体晶体形貌及尺寸的调控,在一定范围内调控载体物性,实现载体的可控合成。

3 结论

1)原料氧化铝的晶相会影响载体在高温焙烧过程中的晶相转变过程,导致载体的晶体形貌及尺寸产生差异。过渡态氧化铝在焙烧过程中会发生晶相转变,在助剂的协助下,最终生成片状晶体,且片状晶体的尺寸会随原料氧化铝的晶相发生变化;α-氧化铝在焙烧过程中不会发生相转变,但在高温及载体中其他组分的作用下,自身可能会发生熔融和再结晶等变化,导致最终生成的晶体尺寸较小。

2)氧化铝的粒度虽不会影响载体的晶体形貌,但对晶体尺寸却有一定的影响。

3)载体晶体形貌及尺寸的变化会导致吸水率及比表面积等物性的变化。

4)通过控制氧化铝晶相及粒度,可实现载体晶体形貌及尺寸的调控,在一定范围内调控载体物性,实现载体的可控合成。