大准铁路钢轨伤损焊补技术的研究与应用

周 杰

(神华准能大准铁路公司,内蒙古 鄂尔多斯 010300)

大准铁路是处于“西煤东运”通道上的一条重要运煤专用铁路,2016年的年通过总重已达到156 Mt[1]。随着大准铁路运量逐年增加及万吨列车的运行,对钢轨、尖轨、辙叉的冲击力度不断加剧,导致其伤损数量增多,并出现不同程度的伤损掉块[2]。这些伤损掉块中除一部分使用时间长、裂纹发展极为严重的伤损钢轨无法进行焊补修复外,一般均可以进行焊补修复[3]。大准铁路自2009年引进钢轨焊补技术以来,已累计焊补伤损1927处。通过焊补,一定程度上延长了钢轨的使用寿命,节约了大量维护保养费用,带来了较好的经济效益。因此,钢轨的焊补修复具有巨大的发展前景,值得进一步研究。

1 大准铁路历年钢轨伤损情况

随着大准铁路运量的逐年攀升,钢轨伤损也呈现出逐年大幅增加的趋势。通过对近几年大准铁路钢轨伤损情况的统计(见表1)可看出核伤、掉块、裂纹是钢轨伤损的主要类型,而且主要集中在铁路正线的小半径曲线处(R≤800 m)。这3类伤损之和占钢轨伤损总数的82.6%,而钢轨掉块伤损又占到这3类主要伤损的39.5%。钢轨掉块伤损主要出现在接头、尖轨、辙叉处。掉块伤损一般发生在累计通过总重20~30 Mt 期间,远远达不到换轨周期,若全部予以更换,势必会造成较大的资源浪费。

表1 钢轨伤损统计

2 大准铁路快速焊补工艺

2.1 快速焊补工艺流程

快速焊补工艺流程为焊前预处理、焊补和焊后打磨。焊前预处理是用氧化焰和中性焰将钢轨表面的硬化层(疲劳层)、氧化物(铁锈)、污垢、碎裂、微细裂纹彻底清除,预热长度应控制在400 mm之内[4]。焊补采用中性焰融化焊条,焊条始终不能离开熔池。应根据钢轨类型采用不同的焊条型号和焊接方式[5]。各类钢轨焊接参数见表2。焊后打磨是采用GM-6打磨机的平行砂轮,对焊层进行平顺性打磨。打磨时,砂轮给进量和力度不可过大,不可出现蓝紫色斑,应先打磨钢轨顶面后打磨钢轨两侧。打磨的平顺度用1 m钢直尺测定,允许偏差为+0.3 mm,不得出现负值,轨面与车轮接触面积应不少于90%。

表2 各类钢轨焊接参数

2.2 快速焊补工艺要点

1)治早、治小。钢轨焊补宜治早、治小,及时焊补较小的伤损,有效防止伤损扩大,保证行车安全。

2)尖轨、基本轨焊补后必须进行回火处理。尖轨焊补前预热到200 ℃以上,焊完后立即回火处理,加热保温3~5 min;基本轨焊补前预热到350℃以上,焊完后立即回火处理,加热保温3~5 min[6]。回火处理可有效消除钢轨内应力。

3)砂轮片的选用必须适宜。砂轮片的硬度选择原则:磨削软材料时,选用较硬的砂轮片;磨削硬材料时,选用较软的砂轮片。合金钢组合辙叉在打磨时宜选用材质为棕刚玉、白刚玉或黑碳化硅的砂轮片[7],其粒度号为24~46、硬度为中软1~2。如砂轮片选用不正确,即便砂轮片耐用,打磨时灰尘少,打磨的效率和速度也较低。

4)焊前打磨必须彻底。焊前应将裂纹彻底打磨干净,彻底清除裂纹和待焊部位钢轨硬化层、油污与铁锈,并露出金属光泽[8]。若缺陷或伤损严重,须打磨的宽度接近轨顶宽度时,应分2次打磨。首先磨去轨顶面的2/3,待焊补达一半轨头顶面后,再磨掉其余部分,进行焊补[4]。

5)每根焊条应一次焊完。每根焊条引弧后中途不要灭弧,应一次性焊完整根焊条;焊补区域应连续完成焊接工作。

6)正确引弧、摆弧、运条、收弧。引弧和收弧应避开轮缘槽边缘及焊层与母材的交界处。必须在焊道前方10~15 mm处引弧。电弧引燃后,立即拖回到焊道起点进行焊接、摆弧、运条。收弧时,要使焊条回焊5~10 mm,稍作停顿,填满弧坑后再灭弧。引弧端应于收弧处错开。

7)焊后打磨,轨顶面和侧面必须平顺。施焊结束后,应对尖轨和基本轨断面轮廓进行打磨。打磨时应做到轨顶面和侧面都平顺。用1 m钢直尺检查时,焊补打磨处顶面凸起应小于0.3 mm,施焊过的轨头内侧作用面允许凹下0.2 mm,不允许凸出。焊后打磨到位,才可延缓出现肥边及避免发生掉快,确保焊补质量。目检焊补层外形,应符合辙叉顶面轮廓形状。咽喉宽度应在67~72 mm以内,辙叉心轨理论尖端至心轨宽度为50 mm,轮缘槽宽度应达到45~47 mm。

2.3 快速焊补工艺特点

钢轨是加入少量Si,Mn,Cr,Ni等合金元素的特种用途钢材,它的基本焊接性能与合金钢相近,属于高碳钢,其含碳量约为0.8%[8]。采用常规的焊接方法易出现裂纹、气孔、硬脆组织等病害[9]。采用快速焊补工艺具有以下特点:①经过快速焊接的部件,能够满足尖轨、钢轨的使用要求和力学性能,可延长构件使用寿命0.5~3倍,且能适应钢轨的外部工作环境变化;②焊接工艺对操作人员的身体伤害小;③焊修整形后完全符合轨道设计几何断面要求;④焊后质量稳定,不易出现气孔、裂纹等病害;⑤焊补后钢轨的刚性、韧度、耐磨性等技术性能不低于原轨件所具备的水平;⑥可利用列车间隔施工,不影响正常行车安全;⑦不需拆卸,加热、保温、焊修作业过程相当便利;⑧焊修后维护工艺简单,保养时间短,工效高,成本低。

3 大准线焊补效果评价

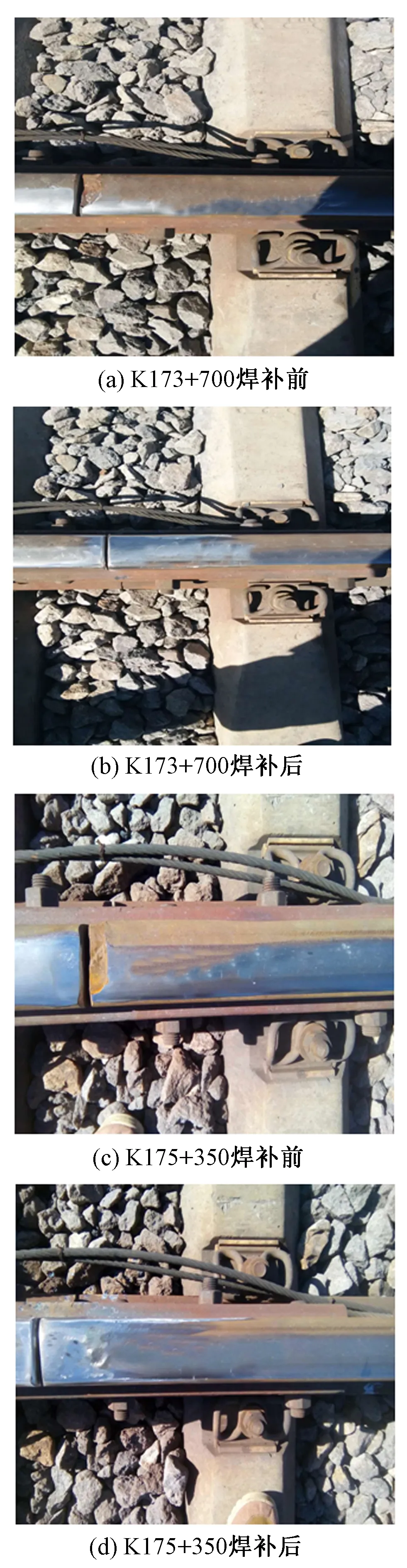

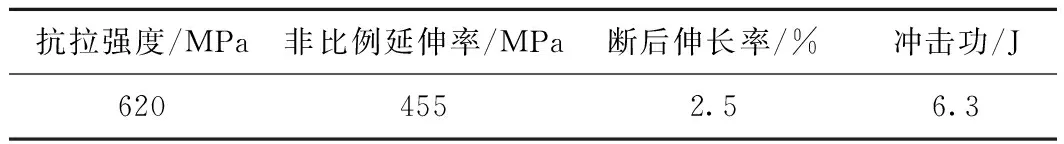

以大准线K173+700和K175+350两处钢轨剥落掉块为代表,对焊补前后钢轨接头形状和力学性能进行对比。

3.1 钢轨接头形状对比

采用快速焊补工艺,对伤损掉块的钢轨进行焊补,焊补前后钢轨接头形状对比见图1。可以看出,焊补维修之后的钢轨与原钢轨保持一致的几何形位,并用1 m 钢直尺检测其平顺性,能够满足线路的平顺性要求。

3.2 钢轨力学性能对比

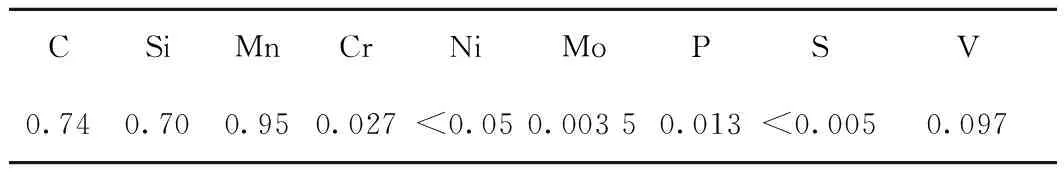

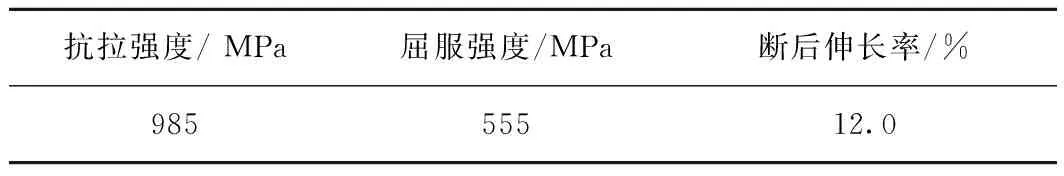

焊补前在原钢轨上取样,测试其化学成分和力学性能。测试结果见表3和表4。焊补后取焊丝熔敷金属部位及焊补部位进行化学成分分析,结果见表5。取焊补部位试样进行拉伸试验和室温冲击试验,结果见表6。焊补部位钢轨顶面布氏硬度试验和维氏硬度试验结果见表7、表8。

图1 焊补前后钢轨接头形状对比

表3 焊补前原钢轨化学成分 %

表4 焊补前原钢轨力学性能

表5 焊丝熔敷金属部位及焊补部位化学成分 %

表6 焊补部位力学性能

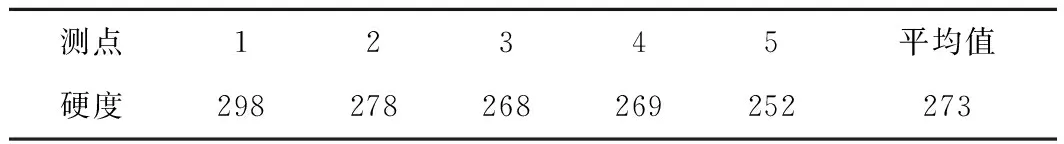

表7 焊补部位钢轨顶面布氏硬度 HB

表8 焊补部位钢轨顶面维氏硬度 HV

由表3—表8可知:焊补层的化学成分与母材相似,钢轨焊补部位力学性能,钢轨顶面布氏硬度、维氏硬度均能满足规范[10]要求。

4 快速焊补的经济效益评价

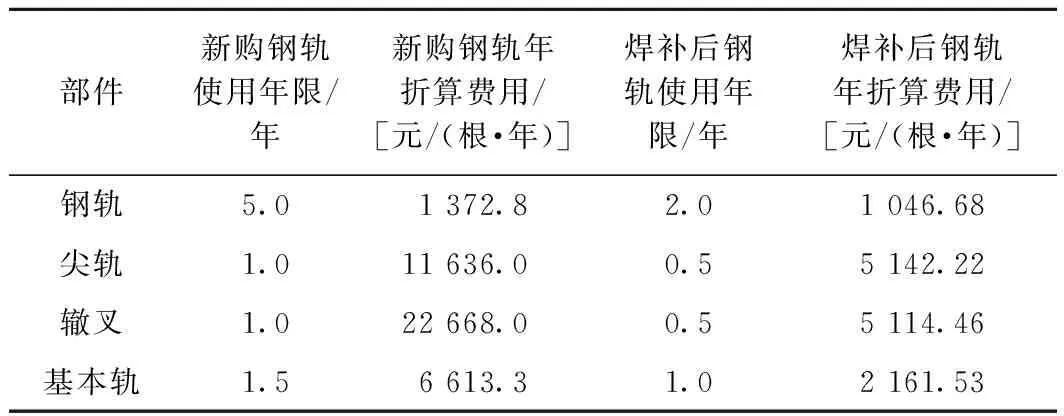

新钢轨和焊补后钢轨单价对比见表9,根据现场经验数据,新钢轨和焊补后钢轨的使用期限以及钢轨年折算费用对比见表10。

表9 新钢轨和焊补后钢轨单价对比

注:质量列是以60 kg/m钢轨为例计算的; 旧轨回收单位列是按市场价1 200元/t计算的。

表10 新钢轨和焊补后钢轨使用期限及钢轨年折算费用对比

2016年焊补钢轨400根,尖轨195根,辙叉210根,基本轨195根。根据表9和表10中的单价进行计算,采用快速焊补工艺与更换新钢轨相比,每年可节约费用595.1万元。

5 结论与建议

1)相比传统钢轨焊补工艺,大准线采用的钢轨快速焊补工艺具有简便、高效、焊接质量较高、后期维护工作量小等特点,对于保障铁路运营安全效果明显。

2)焊补层具有优良的耐磨损性能。通过近几年的上道检测,大准铁路焊补后钢轨具有优良的实用性能,能够胜任重载铁路恶劣工况。

3)焊补层的化学成分与母材相似。经试验分析,其焊补后钢轨力学性能、硬度等均能满足规范要求。

4)与更换新钢轨相比,焊补钢轨具有明显的经济优势,值得大范围推广。