钢轨闪光焊灰斑缺陷形成原因及预防方法

丁 韦,李 力,赵 国,王莹莹,高振坤,宋宏图

(中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

钢轨闪光焊接头落锤和静弯试验结果表明,超过90%以上的断口位于焊缝,并且宏观裂纹源可见灰斑缺陷。我国早在20世纪80年代就已经开始对钢轨闪光焊灰斑进行研究。文献[1]认为:①钢轨闪光焊灰斑的本质是焊接过程中所形成的硅酸盐夹杂物在焊缝处发生了聚集;②灰斑的成因是在闪光过程中,焊接接头的个别部位发生搭桥、起弧形成弧坑,熔化金属在弧坑中被氧化而形成夹杂物,残留于焊缝;③随着闪光焊中预热、闪平电流密度增大,灰斑深度及夹杂物尺寸都呈增加趋势。文献[2]认为:灰斑是由于焊接工艺不当,对焊时产生的熔渣或氧化膜未被挤压出去而残留在焊缝中造成的。文献[3]认为焊缝区硅酸盐夹杂物的出现有2个主要原因:①熔化后金属层中形成夹杂物;②在表层区形成夹杂物,然后被不断爆破飞溅的液态金属一层层覆盖,形成更深层的夹杂物。这些较深层的金属夹杂物很难被挤出,就会残留下来形成灰斑。因为硅酸盐夹杂物和母材基体的热膨胀系数不同,而且硅酸盐夹杂物是镶嵌于基体上的,在冷却的过程中与周围基体的界面上就会形成微小裂纹,影响焊接接头性能。文献[4]认为:闪光焊接时,钢轨端面形成金属液面,重轨钢的液相线是 1 467 ℃,而轨腰残留的结晶器护渣在 1 300 ℃ 以下时就已经形成很小的液滴。由于这些液滴具有黏性和吸附能力,条件合适时可以逐步凝聚成体积较大的黏性液滴,一旦长大形成并以搭桥方式同时黏附在两侧钢轨端面,则难以去除,顶锻时残留下来形成了闪光焊接亮灰斑。文献[5]认为若爆破剧烈,则出现的火坑较大、较深,随后该处即不参与后续闪光过程,而坑内硅、锰、铝3种元素的电机电位均高于铁,与侵入空气中的氧反应生成硅铝酸盐。由于硅铝酸盐熔点高,生成后呈固态,流动性差,易固结在融化面上。 如果火坑比较深,硅、锰、铝在顶锻时不易排挤出而残留在坑内,从而生成硅酸盐夹杂型灰斑。另外,灰斑的形成除与焊接工艺有关,还取决于钢轨母材。如果钢轨断面上有疏松和夹杂,在闪光过程中该区域的电阻值通常偏大,电流密度小,则在烧化时不会产生闪光,而会产生一个大的火坑,火坑中将有较多硅、锰、硫、铝元素,其化学性质比铁元素活跃,与氧或液态氧化亚铁发生反应生成复合硅酸盐,远远超过钢轨中的平均成分,留下灰斑。

总体来看,目前通常认为钢轨闪光焊灰斑为硅酸盐夹杂物,并且与过梁爆破有关[6-7],但此观点并没有大量的数据作为支撑。其他的许多观点则有明显漏洞,例如灰斑与焊接前期的过梁爆破有关;灰斑与母材的疏松有关[8];灰斑是由于焊接工艺不当,对焊时产生的熔渣或氧化膜未被挤压出去而残留在焊缝中造成的,等等。为此,本文在目前研究基础上,采用高速摄影设备对焊接过程进行观察,结合电镜以及金属显微组织分析手段,确定灰斑形成机理,并结合母材成分及夹杂物分析,探讨预防或减少灰斑的方法。

1 灰斑特征及成分

1.1 宏观特征

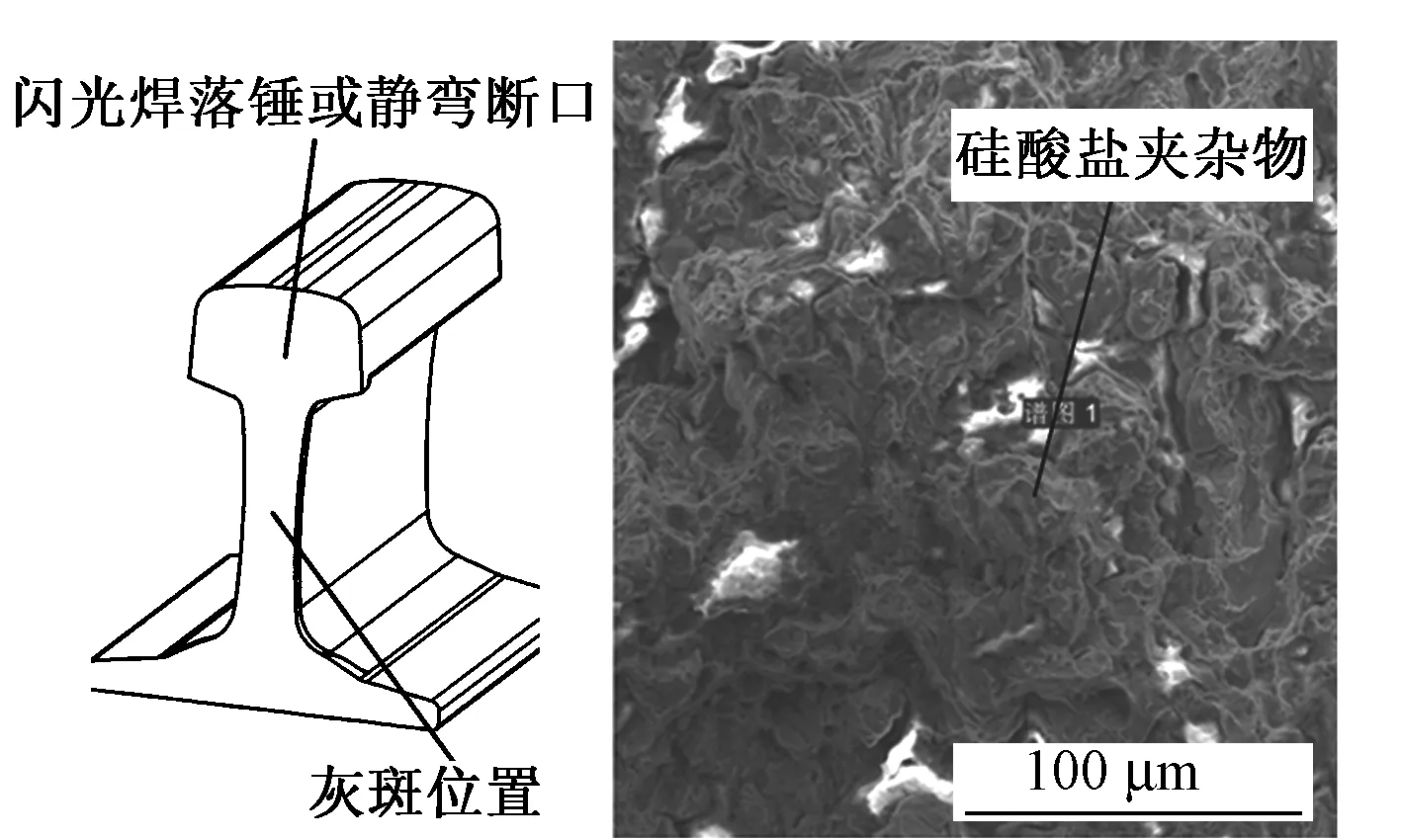

存在灰斑缺陷的钢轨闪光焊缝,强度会有所下降,当焊接接头进行落锤或静弯试验时,灰斑会成为断裂的起源,接头会沿着焊缝断裂,断口的裂纹源处可明显看到灰斑,如图1和图2所示。灰斑的颜色与断口周围有所不同,一般略微深一些,形状多为长椭圆形,主要分布在轨底脚两边向内30 mm的范围内,少数也有分布于轨底三角区或轨腰,而在轨头一般极为少见。

图1 落锤断口灰斑形貌图2 静弯断口灰斑形貌

1.2 微观特征及成分

对闪光焊接头落锤或静弯断口灰斑进行扫描电镜分析,可以观察到分布有点状夹杂物,如图3所示。通过大量样本分析发现,所有宏观观察到的断口灰斑在微观条件下均存在点状夹杂物。对点状夹杂物进行能谱成分分析,成分为Mn,O和Si,其中Mn含量最高,达到43.64%,其次是O,为34.8%,再其次是Si,含量为18.35%,因此可确认灰斑为硅酸盐夹杂物。

图3 断口灰斑硅酸盐夹杂物形貌(1 000倍)

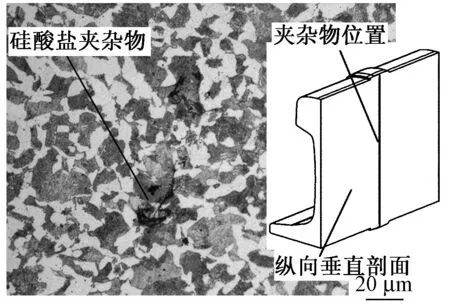

沿着钢轨闪光焊接头水平横向观察焊缝,金属显微组织及硅酸盐夹杂物如图4所示,可见,硅酸盐夹杂物呈点状分布于焊缝金属之中。

图4 焊缝金属显微组织及硅酸盐夹杂物形貌(500倍)

2 灰斑形成机理

采用 1 000 帧/s的高速摄影机对轨腰焊接过程进行观察,分析焊缝灰斑形成过程。图5(a)为闪光焊末期的过梁爆破瞬间,电磁力将焊缝中局部液态金属喷射出焊缝。由于大量金属的喷出,焊缝形成空洞,其上下长度约4~5 mm,宽度约1 mm,如图5(b)所示。空洞的形成使得空气可以进入焊缝表面,与焊缝液态金属中的Mn和Si在高温下产生化学反应,生成硅酸盐夹杂物。随着焊接的继续,经过0.5 s时间,顶锻使得空洞闭合,如图5(c)所示,由此也将硅酸盐夹杂物封闭在焊缝中,形成了灰斑缺陷。通过高速摄影,可知灰斑的形成过程为“过梁爆破→形成空洞→空洞闭合”。

图5 高速摄影下灰斑形成过程

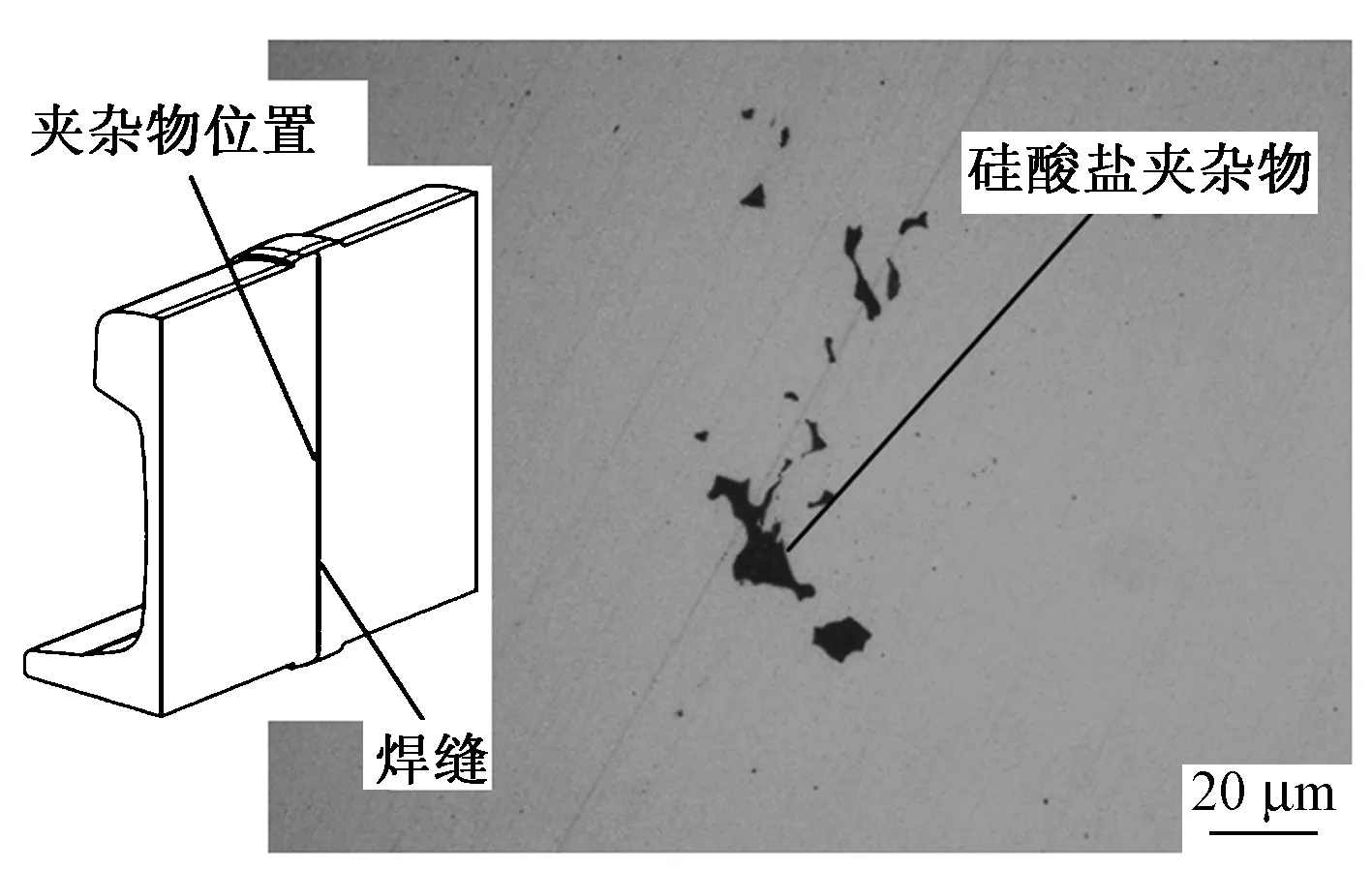

接下来对上述接头分别进行金相分析和接头落锤试验。通过金相分析,空洞闭合部位可以观察到焊缝夹杂物,如图6所示。

图6 焊接接头空洞闭合部位的焊缝夹杂物

图7 落锤断口空洞闭合部位的灰斑

落锤试验表明,空洞闭合部位的断口可对应观察到灰斑,如图7所示。对焊缝夹杂物和灰斑中的点状夹杂物进行能谱成分分析,可知均为硅酸盐夹杂物。由此说明,高速摄影观察到的“过梁爆破→形成空洞→空洞闭合”的灰斑形成过程与焊缝硅酸盐夹杂物和断口灰斑存在对应关系。

3 试验结果及分析

3.1 母材成分及夹杂物

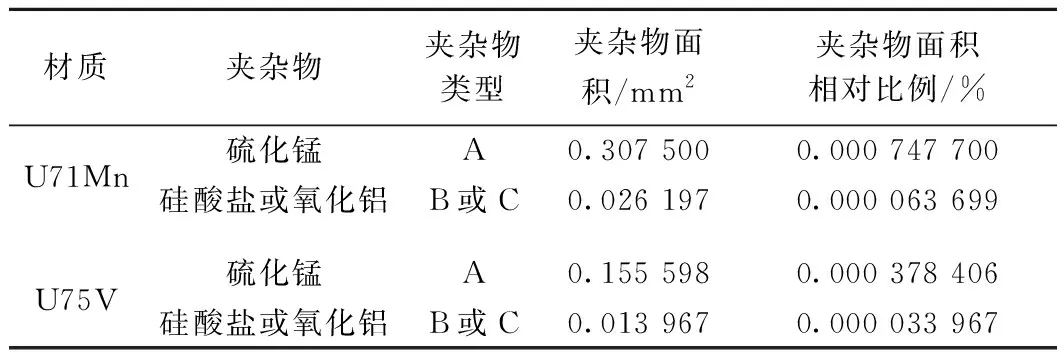

分别对U71Mn钢轨和U75V钢轨母材的夹杂物进行统计,方法为:对每种钢轨采用扫描电镜观察,放大倍率为 1 000 倍,采用多个视场,计算夹杂物在视场中所占的面积比例,夹杂物类型采用能谱成分分析方法确认。由于母材夹杂物以MnS为主,因此,重点对MnS夹杂物进行统计。由于母材的硅酸盐或氧化铝夹杂物数量很小,并且多数为复合出现,因此将其合并统计。2种钢轨母材夹杂物统计结果见表1,可知,U71Mn钢轨的MnS夹杂物明显高于U75V钢轨,大约为2倍。氧化铝和硅酸盐夹杂物的数量较小,其总和也只有MnS的1/10左右,对焊接的影响十分有限。

表1 U71Mn与U75V钢轨母材夹杂物统计结果

3.2 断口灰斑统计

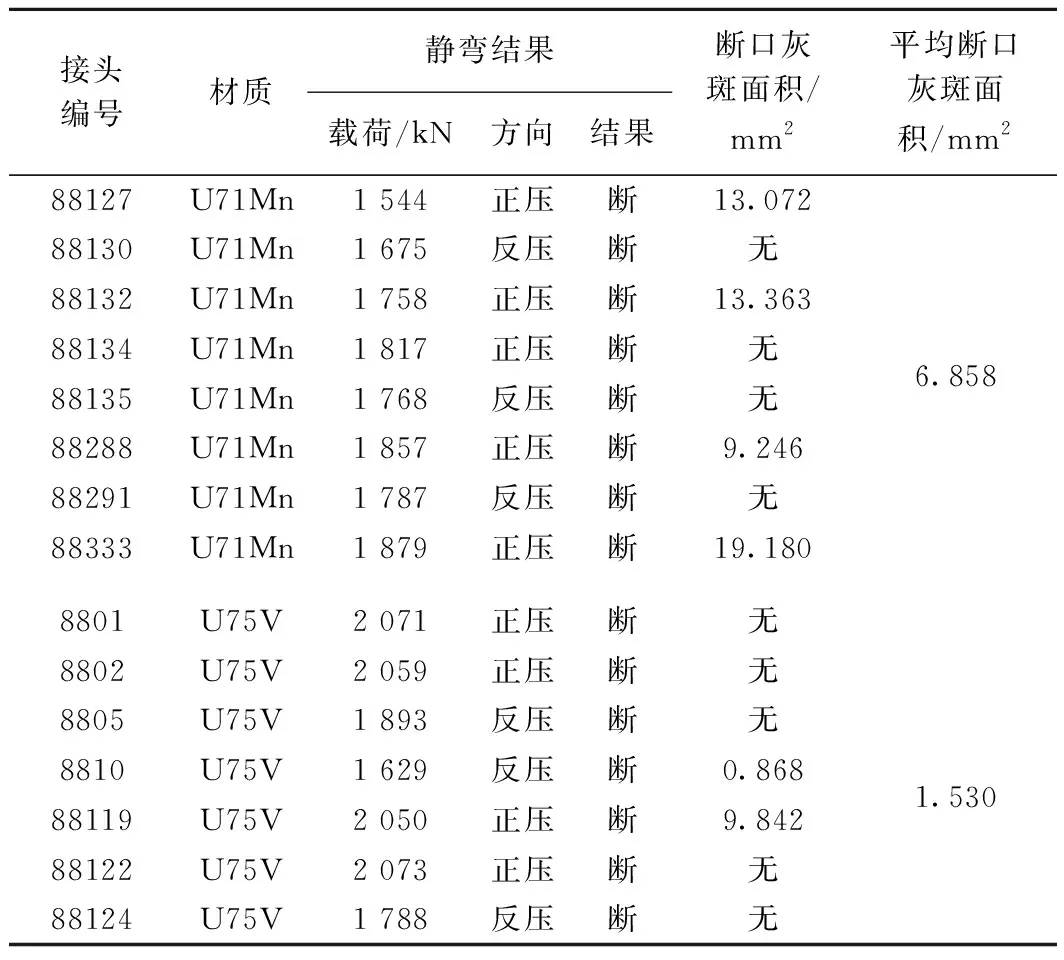

分别对U71Mn和U75V钢轨闪光焊未热处理接头进行静弯试验,其中,U71Mn接头20根,断口8个;U75V接头19根,断口7个。并对于压断接头进行断口灰斑检查,对于存在灰斑的断口进行图像分析,计算出灰斑面积,统计出每种断裂接头中钢轨灰斑的平均面积,结果见表2。可知,U71Mn钢轨平均断口灰斑面积为6.858 mm2,U75V钢轨平均断口灰斑面积为1.530 mm2,U71Mn钢轨闪光焊静弯断口灰斑面积是U75V的4.48倍。

分别对U71Mn和U75V钢轨闪光焊热处理接头进行落锤试验,其中,U71Mn接头47根,断口9个;U75V接头25根,断口2个。并对自然砸断的断口灰斑进行检查,对于存在灰斑的断口进行图像分析,计算出灰斑面积,统计每种断裂接头中钢轨灰斑的平均面积,结果见表3。可知,U71Mn钢轨平均断口灰斑面积为12.646 mm2,U75V钢轨平均断口灰斑面积为5.588 mm2,U71Mn钢轨闪光焊落锤断口灰斑面积是U75V的2.26倍。

表2 U71Mn和U75V钢轨闪光焊静弯断口灰斑情况

表3 U71Mn和U75V钢轨闪光焊落锤断口灰斑情况

图8 钢轨闪光焊接头金属显微组织及MnS夹杂物分布

3.3 母材夹杂物与焊缝灰斑

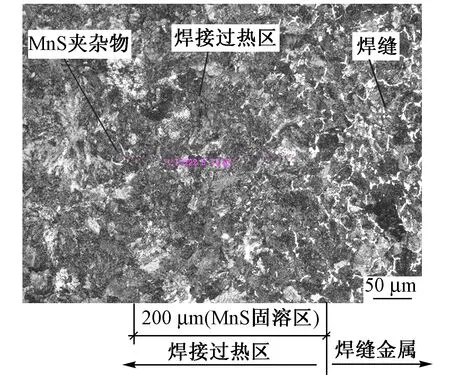

在钢轨闪光焊接过程中,母材中的MnS夹杂物从焊接过热区溶于焊缝金属。根据文献[5],MnS熔点略低于钢轨母材。对钢轨闪光焊接头试样进行了大面积的金相显微分析,结果如图8所示,图中右边网状区域为焊缝金属,其余为焊接热影响区。与右侧焊缝最为接近的夹杂物的距离为0.22 mm,对这一区域进行成分分析,发现Mn为1.44%;左侧带MnS夹杂物区域的基体的Mn为1.09%。由此说明,接近焊缝高温区域的部位,在焊缝到距离0.22 mm之间,MnS溶解于基体。在焊接过程中,焊缝液态金属中的Mn含量是常温下母材基体与MnS夹杂物中Mn的总和,生成硅酸盐夹杂物后,焊缝基体的Mn会有所下降。

综合以上统计结果可知,由于U71Mn钢轨的MnS夹杂物明显高于U75V钢轨,大约为2倍,由此导致U71Mn钢轨在焊接过程中,更多的Mn溶于焊缝金属,造成U71Mn焊缝中的硅酸盐夹杂物含量明显高于U75V,因此,无论是静弯还是落锤试验,焊缝断口的灰斑面积也和母材夹杂物含量呈正比,U71Mn分别是U75V的4.5和2.3倍。

4 结论与建议

1)灰斑形成机理为在闪光焊接末期连续闪光阶段出现大的过梁爆破,形成暴露于空气的空洞,使焊缝中的Mn和Si在高温下与空气中的O发生反应,形成硅酸盐夹杂物,从而构成落锤或静弯断口的灰斑。

2)灰斑的硅酸盐夹杂物中,Mn约占40%~50%,因此,Mn对硅酸盐夹杂物的构成起着关键作用,主要来源于钢轨母材中的MnS夹杂物。在焊接过程中,MnS在焊接过热区溶于基体金属,液态焊缝中的Mn与O,Si构成硅酸盐。

3)钢轨母材中MnS含量与钢轨闪光焊缝中的灰斑夹杂物含量成正比。U71Mn母材的MnS夹杂物和Mn含量是U75V的2倍和1.2倍,从而导致U71Mn闪光焊缝中的硅酸盐夹杂物含量较高,落锤和静弯断口灰斑夹杂物含量也较高,强度也相应偏低。

4)对U71Mn和U75V钢轨闪光焊接头静弯和落锤断口的灰斑统计结果表明,U71Mn钢轨断口灰斑面积相对较大,分别是U75V钢轨的4.5倍和2.3倍。