GAAS80/580焊机工艺参数设置对U71Mn钢轨焊接质量的影响

张铭达

(中国铁路沈阳局集团有限公司 工务处,辽宁 沈阳 110001)

与U75V钢轨相比,U71Mn钢轨一直存在可焊性较差、焊接接头一次落锤检验合格率偏低的问题[1]。为此,采用GAAS80/580焊机进行了大量试验,对焊机主要工艺参数对U71Mn钢轨焊接质量的影响程度进行比较和分析。

1 试验

采集了288个U71Mn钢轨焊接接头的试验数据。试验过程中主要对03/6预热次数(**/*中斜线前面2位代表步骤,斜线后面1位代表该步骤中的参数序号,下同)、06/8末期烧化电压、06/9末期烧化电流限值、06/10末期烧化速度、07/8顶锻力等SWEP06设定工艺参数进行了一定范围的调整。另外,试验同时记录了一次预热电流、顶锻量、落锤合格次数、断口灰斑面积等。

2 数据分析

2.1 03/6预热次数与灰斑面积/落锤性能的关系

03/6预热次数与灰斑面积/落锤性能之间关系见表1。可知,随着U71Mn钢轨预热次数的增加,平均灰斑面积及灰斑总面积增加,平均锤数减少。原因在于,增加预热次数一般是为了加大加热总量,对于U71Mn钢轨来说,加热总量增加会导致平均灰斑面积增加,平均锤数减少,落锤性能变差[2-4]。

表1 03/6预热次数与灰斑面积/落锤性能之间关系

2.2 末期烧化过程参数与灰斑面积/落锤性能的关系

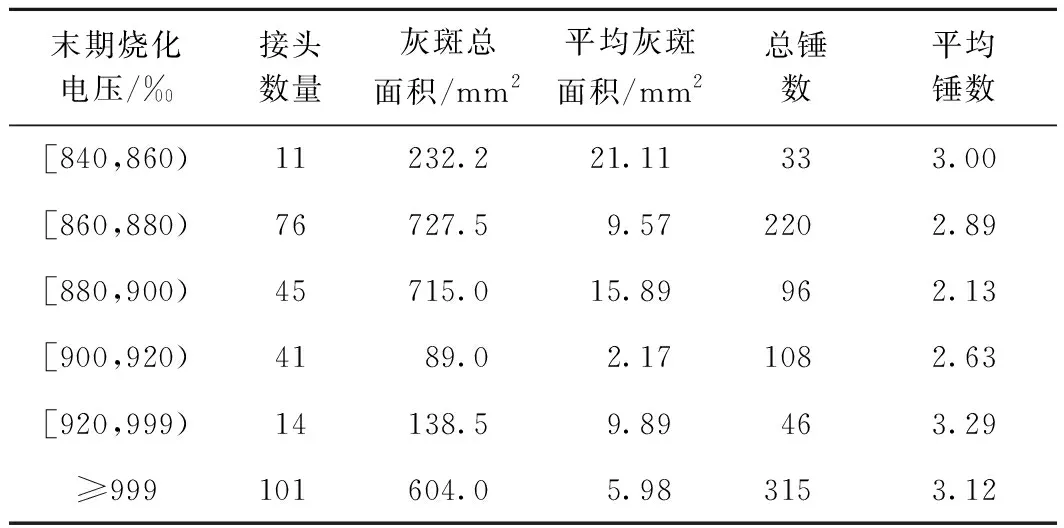

2.2.1 06/8末期烧化电压与灰斑面积/落锤性能的关系

按照06/8末期烧化电压设定值按比例关系归类汇总,得到末期烧化电压与灰斑面积/落锤性能之间的关系见表2。其中末期烧化电压在GAAS80/580焊机里设置为最大值的千分数,表示最大值的千分之几,是一个折合比例,每个机器的最大值有细微差别,不是一个定值。下同。

表2 06/8末期烧化电压与灰斑面积/落锤性能的关系

从表2可以看出,随着06/8末期烧化电压逐渐增加,平均灰斑面积逐渐减少;超过某个设定值范围后(约900%~920%),平均灰斑面积会逐渐增加。原因在于,在烧化末期,钢轨端面加热到了一定的程度,电压设置较低时容易造成黏连,影响烧化的连续性和均匀性,所以需要适当提高末期烧化电压[5-7]。但是当电压设置超过一定范围时会造成烧化火口较深,顶锻后容易在接头内部遗留焊接缺陷[8]。

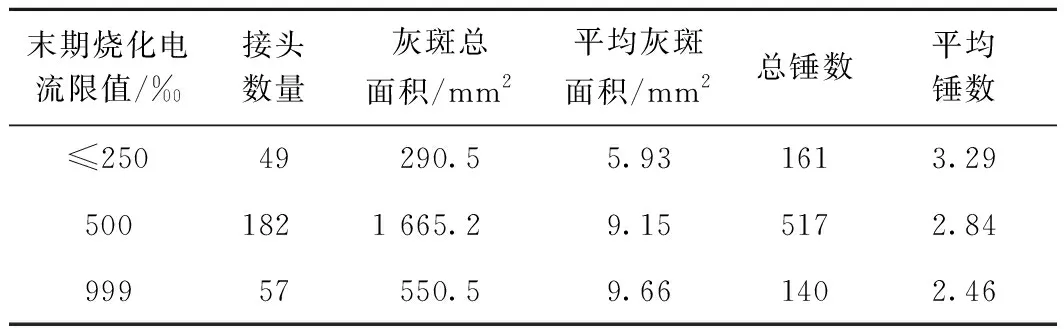

2.2.2 06/9末期烧化电流限值与灰斑面积/落锤性能的关系

06/9末期烧化电流限值与灰斑面积/落锤性能的关系见表3。

表3 06/9末期烧化电流限值与灰斑面积/落锤性能的关系

从表3可以看出,06/9末期烧化电流限值取“≤250‰”、“500‰”这2个范围时,电流限值越大,灰斑越明显,落锤性能越差;取“999‰”时,由于不再利用反馈电流控制烧化过程,电流失去控制作用,因此对灰斑数量和落锤性能影响较小。

2.2.3 06/10末期烧化速度与灰斑面积/落锤性能的关系

06/10末期烧化速度与灰斑面积/落锤性能的关系见表4。

表4 06/10末期烧化速度与灰斑面积/落锤性能的关系

由表4分析可知,06/10末期烧化速度控制值较低时,平均灰斑面积较大,适当提高烧化末期速度(即提升动架允许速度),对灰斑控制的效果很明显。但进一步提高末期烧化速度又会出现灰斑恶化的情况。

分析其原因,主要是因为末期烧化速度是动架运动速度的影响参数,直接体现动架送进速度。保证一定的送进速度有利于保证焊接连续性和形成合适的温度梯度。但末期烧化速度太快又会导致过梁爆破剧烈,形成一定的火口深度,导致焊缝中融合状态的金属难以完全挤出,可能形成一个被挤在融合区域的氧化物薄层,中间也可能夹杂一些析出物和夹杂物。氧化物薄层在一定厚度范围内时,接头两侧金属能够形成金属原子键连接,一般不会影响接头的机械性能,此时宏观形态是灰斑,一般很难被探伤发现[9-11]。当火口比较深,融化金属不能完全挤出时,融化金属可能在结合部位形成有一定厚度的组织,金属晶粒呈融合状态,宏观断口表现为脆性晶间断裂,此时探伤会有回波。火口更深可能就会表现为微观裂纹甚至是空洞,宏观断口表现为未焊合,一般会被探伤发现[12]。

2.2.4 末期烧化过程的3个参数与灰斑面积/落锤性能的关系

通过以上分析可以明显看出,对于灰斑面积/落锤性能影响比较大的是06/10末期烧化速度的调整,其次是06/8末期烧化电压的调整,由于06/9末期烧化电流限值只是一个二次反馈限制参数,因此反映出来对灰斑面积/落锤性能的影响比较小。

2.3 顶锻量、顶锻力、加热程度指数与灰斑面积/落锤性能的关系

2.3.1 顶锻量与灰斑面积/落锤性能的关系

顶锻量与灰斑面积/落锤性能的关系见表5。

表5 顶锻量与灰斑面积/落锤性能的关系

由表5可知,顶锻量越大,灰斑总体上越明显,平均锤数呈下降趋势。原因在于,加热程度与顶锻量呈正相关关系,加热总量越大,同样的顶锻力作用下顶锻量也就越大。U71Mn钢轨加热程度越明显,落锤性能越差,灰斑越明显,由此也可以证明其焊接性能的特殊性。

2.3.2 07/8顶锻力与灰斑面积/落锤性能的关系

07/8顶锻力与灰斑面积/落锤性能的关系见表6。

表6 07/8顶锻力与灰斑面积/落锤性能的关系

总体上看,顶锻力的增加对于提高落锤性能有益。和前面分析的其他参数不同,顶锻力变化不是灰斑产生的原因,也不会导致金相组织的变化。顶锻力增加在一定程度上有利于提高接头的抗冲击性能[13]。

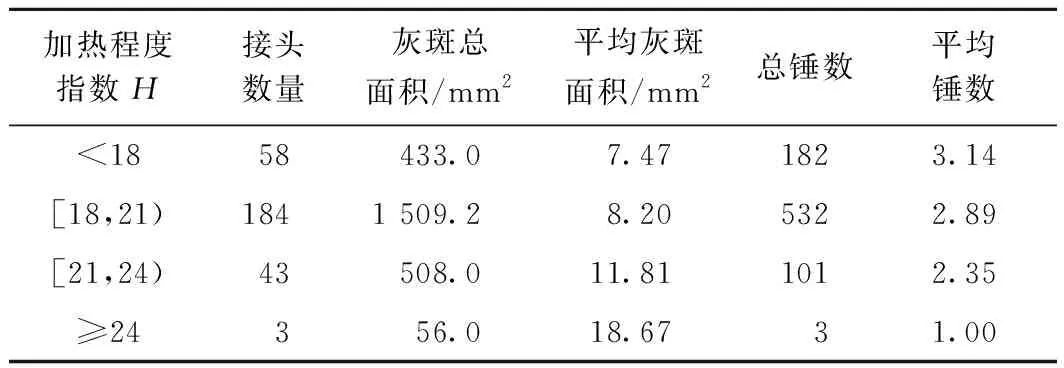

2.3.3 加热程度指数与灰斑数量/落锤性能的关系

接头在加热后形成焊接接头之前,其温度场宽度如图1所示,有的加热区比较宽,如图1(a),也有的加热区较窄,如图1(b)所示。

图1 接头加热温度场示意

图1(a)和图1(b)中2个接头的加热程度是不同的。图1(a)的加热区比较宽,温度梯度相对较小,图1(b)的加热区比较窄,温度梯度相对较大。同样的顶锻力下图1(a)的塑性变形(顶锻量)一定是大于图1(b);同样,要达到同样的顶锻量,图1(b)的顶锻力也一定是大于图1(a)。把表征不同加热程度的特征量定义为加热程度指数H,即

加热程度指数H= 顶锻量×1 000 /顶锻力

计算288个U71Mn钢轨焊接接头的加热程度指数,分析其与灰斑面积/落锤性能的关系,见表7,可知,随着加热程度的增加,断口出现灰斑的概率明显增加,落锤性能下降。

表7 加热程度指数与灰斑面积/落锤性能的关系

2.3.4 顶锻量、顶锻力、加热程度指数与灰斑面积/落锤性能的关系

在同一个坐标系下综合分析三者与灰斑面积/落锤性能的关系,可知,加热程度指数与灰斑面积/落锤性能的相关性比较明显。文献[14]也证明,顶锻量、顶锻力2个指标反映焊接接头受热程度都没有加热程度指数全面。因此,可以得出U71Mn钢轨对焊接过程的加热总量具有焊接过热敏感性。

3 结论

1)对于焊接过热敏感性强的钢轨材质,焊接工艺参数的制定主要考虑2个方面:①尽量控制焊接接头总体加热量;②将末期烧化电压和末期烧化速度设定在合理范围内,尽量控制火口深度,保证焊接温度场尽量均匀。

2)对比末期烧化电压、电流和速度对焊接质量的影响,可知末期烧化速度和末期烧化电压波动对焊接质量的影响更大,末期烧化电流的影响需要根据情况具体分析。

3)和顶锻量、顶锻力相比,加热程度指数更能够全面反映焊接接头受热程度,焊接过热敏感性较强的钢轨应考虑加热程度指数的变化。