预应力钢锚管加固煤系地层边坡施工技术研究

袁 坤,孟雪俊,薛 斌

(1.中国铁道科学研究院,北京 100081;2.中铁十一局集团有限公司,湖北 武汉 430061;3.北京交科公路勘察设计研究院有限公司,北京 100191)

随着经济的快速发展,交通基础建设逐渐向山区复杂地形地带发展,面临着许多地质条件较复杂高边坡[1-3],如煤系地层边坡。煤系地层边坡通常由石炭系、三叠系、侏罗系薄~中层状砂岩、泥岩夹炭质页岩、炭质灰岩和石炭系煤层构成,在山区分布广泛[4-7]。如何解决煤系地层边坡稳定性问题是山区高速公路建设的一大技术难题。预应力钢锚管将主动防护和注浆技术两者结合起来,有效地解决了煤系地层边坡稳定性问题[8-9]。本文结合仁新高速公路K227+210—K227+385段煤系地层边坡,对预应力钢锚管在煤系地层边坡加固机理及施工工艺进行总结分析,为类似地层边坡加固施工技术提供参考。

1 工程概况

工点位于广东省仁新高速公路工程TJ3施工合同段路堑边坡,地属广东省韶关市仁化县康溪村。场区属于丘陵地貌。线路切割的山体山坡陡,自然坡度12°~45°,植被较为发育,主要为灌木等。边坡开挖揭露地层为第四系残坡积层粉质黏土,下伏基岩为石炭系下统测水组强风化砂岩和中风化砂岩,砂岩地层局部夹粉砂岩、泥质砂岩,受构造挤压的薄层泥页岩和煤层。由于受复式褶皱影响,所夹地层出露高程和位置变化较大。煤层呈褐黑色,隐晶质结构,薄层构造,岩芯呈土柱状,节长5~15 cm,最长18 cm,岩质较软,手可折断。煤层厚度不均,钻孔中揭示的煤层厚度0.57~5.10 m。煤层在复褶皱背斜、向斜、翼部厚度变化较大。

2 边坡病害过程及成因分析

2.1 边坡病害过程

1)滑坡地貌形态及规模

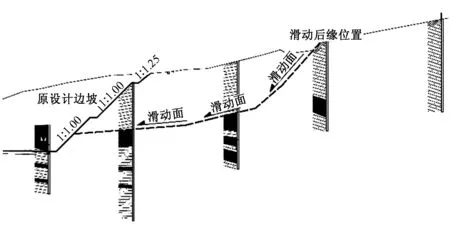

K227+210—K227+385滑坡发生滑动后,其平面形态呈“簸箕”形,地貌呈凹坡;坡面前缘高程约141 m,后缘至山腰中部,高程173.5 m,相对高差约32.5 m,坡度10°~15°。滑坡体坡长约175 m,宽约80 m,面积约 14 000 m2,主滑方向为东南105°,最厚约16 m,平均厚约11 m,体积约为 90 000 m3,规模为中型,滑坡平面示意如图1,滑坡左侧侧缘地面下错(见图2)。

图1 滑坡平面示意图2 滑坡左侧侧缘地面下错

2)滑动带物质结构特征

该滑坡滑动面、滑坡体内裂缝等穿过煤层及全~强风化砂岩(局部夹泥页岩)。因此,滑带位于煤层或全风化砂岩夹泥页岩中;煤层较为软弱,局部较厚煤层中可能存在多个潜在滑动面。开挖揭露局部滑动面与褶皱内构造节理面一致。总体上滑坡体平面形态成圈椅状,地层受构造作用较为杂乱,三级边坡侧向滑动面见图3。

图3 三级边坡侧向滑动面

2.2 边坡病害成因分析

2.2.1 自然因素

1)地形地貌。滑坡区位于低山丘陵地貌,相对高差约84 m,坡向105°,在当前滑坡范围坡度约12°,是降雨汇流和入渗区域,近似宽缓的凹形坡。此类地形具有滑坡地貌。

2)地层岩性。滑坡区上覆土体较厚,下伏全~强风化砂岩局部夹薄层状煤层、页岩等软弱层。受风化及复式褶皱构造作用,坡体透水性较好,且软硬相间。

3)地质构造。滑坡区受复式褶皱构造的影响较大。复式褶皱构造的代表性产状210°∠45°,255°∠28°;代表性节理裂隙产状90°∠85°,81°∠57°。

4)大气降水。大气降水是滑坡形成的直接诱发因素。2016年5—7月以来,连续降雨致使边坡发生2次滑动,雨水沿地表入渗,煤层孔隙水水量突增,在人工斜坡坡脚出露,形成贯通的流水通道。

5)地下水。强降雨过后,滑坡区地下水较丰富,主要为土层孔隙水和基岩裂隙水。地下水长期浸润软化岩土体,降低了岩土体强度指标,故地下水是影响滑坡稳定性的重要因素之一。

2.2.2 人为因素

施工开挖对坡脚扰动破坏,形成临空面成为应力集中区,从而形成滑坡前缘剪出口,是本次滑坡形成的主要人为因素。

3 加固工程措施

3.1 滑坡推力计算

1)计算方法

根据场区分布的岩土性质及滑坡变形特征,推测边坡滑动面呈折线形,因此,采用不平衡推力传递系数法对该滑坡进行稳定性计算。

2)计算断面

计算断面即利用滑坡3条横向剖面1-1′(断面K227+240),2-2′(断面K227+280),3-3′(断面K227+320)恢复滑坡前的地面线,建立计算模型。

3)计算参数的选取

根据滑带土体的天然、饱和重度,在现场取样进行室内试验,对试验成果统计分析得出,滑带全风化砂岩夹泥页岩天然重度为20.1 kN/m3,饱和重度为20.5 kN/m3;煤层天然重度为19.0 kN/m3,饱和重度为19.3 kN/m3。

4)指标反算

按断面K227+280(见图4)进行反演计算,采用饱和状态来拟合暴雨工况。根据现场调查,滑坡变形阶段整体属变形滑动阶段,边坡目前稳定性系数K=1.0,经过指标反算,得出主滑带岩土体黏聚力c=9.0 kPa,内摩擦角φ=10.0°。

图4 K227+280反算断面

5)滑坡推力计算

鉴于该滑坡滑动的危害对象是桥墩,根据滑坡对桥墩的影响、桥墩破坏产生的后果以及桥下边坡的施工难度、治理滑坡的工程费用确定该滑坡的防治工程等级为Ⅱ级。由于煤系地层遇水易软化,大气降雨是影响滑坡的主要因素,根据DZ/T 0219—2006《滑坡防治工程设计与施工技术规范》,边坡的稳定性安全系数取1.25。

按传递系数法进行计算,滑坡推力为

Pi=Pi-1ψ+KSTi-Ri

式中:Pi为第i条块推力;Pi-1为第i-1条块推力;ψ为传递系数,ψ=cos(αi-1-αi)-sin(αi-1-αi)tanφi,αi为第i条块滑面倾角,φi为第i条块内摩擦角;KS为设计安全系数;Ti为下滑力,Ti=Wi(sinαi+Acosαi)+Wisinβicos(αi-βi),Wi为第i-1条块重量,A为地震加速度,βi为第i条块的正压力;Ri为抗滑力,Ri=Wi(cosαi-Asinαi)tanφi+ciLi,ci为第i条块黏聚力,Li为第i条块长度。

采用K227+280断面进行滑坡推力计算(见图5)。根据反演结果,取主滑带岩土体c=9.0 kPa,φ=10.0°,重度γ=19.0 kN/m3。将该断面划分了6个条块。经计算,稳定性系数为1.25时,需抗滑力630.4 kN/m。

图5 K227+280断面滑坡条块划分示意

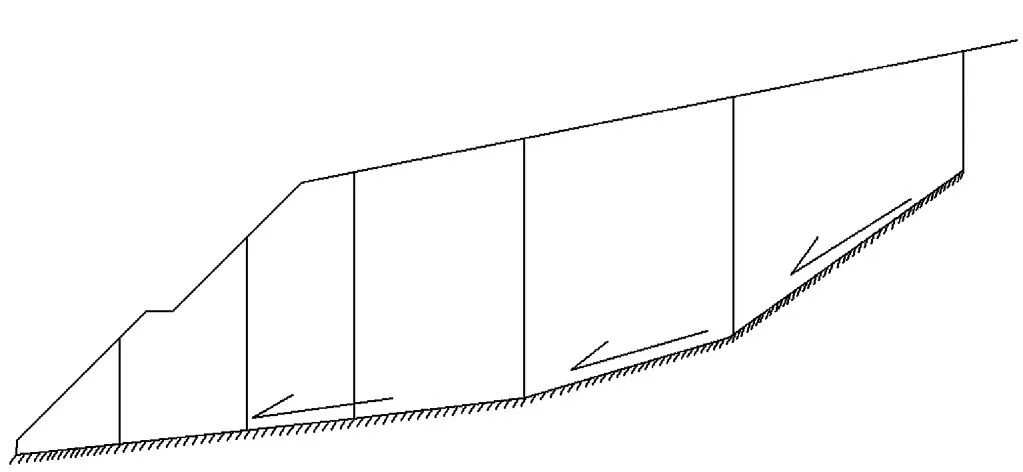

3.2 加固工程措施

根据K227+210—K227+385滑坡的变形分布范围、主要的诱发因素及目前滑坡的稳定性,结合滑坡滑动的危害与主要威胁对象是桥墩,需采取清方减载、支挡加固及截排水相结合的工程措施,以确保滑坡长期稳定。因此,采用预应力钢锚管框架梁+注浆钢花管桩+刷坡清方加固方案。

3.3 煤系地层边坡预应力钢锚管加固机理

预应力钢锚管加固煤系地层边坡的加固机理是将主动防护和注浆加固技术相结合,主要加固机理如下:

1)预应力钢锚管穿过边坡滑动面以下,使其自由段固定于坡面及浅表层,锚固段锚固于滑动面以下的岩土体中,通过对钢锚管施加预应力,主动地改变滑坡体的应力状态,使滑坡体主动受力,调整坡体自稳能力。

2)通过高压注浆劈裂周围地层,改变边坡土体的强度,增加土体的内摩擦角,减小滑坡推力,从而提高了边坡的自身稳定性。同时,通过注浆改变了锚固段与土体间的黏结力,增加预应力钢锚管的锚固力。

4 预应力钢锚管施工工艺

斜向预应力注浆钢锚管框架主要施工顺序为:放线→钻机就位→钻孔→清孔→插入钢管→孔口密封处理→钢锚管注浆→补浆→进入钢锚管注浆循环→框架梁施工→张拉→锁定。

1)钻孔

根据地层情况和成孔质量要求,结合钻孔设备,选择潜孔钻机或地质钻机成孔,成孔直径不小于130 mm。

2)钢锚管加工

预应力注浆钢锚管的制作应分为自由段制作与锚固段制作2个部分。

考虑到预应力钢锚管自由段的张拉需求,试验所用自由段以及孔口张拉段钢锚管统一采用φ50 mm厚6 mm无缝钢管,钢管出厂长度6~8 m,搭接需采用焊接工艺。自由段注浆钢锚管加工工艺流程见图6。

图6 自由段钢锚管加工工艺流程

锚固段钢锚管制作要求:

①钢管规格。考虑到斜向控制注浆钢锚管框架,钢锚管主要承受拉力,其尺寸选择应考虑与地层自身锚固性能的协调;试验采用φ50 mm厚4.5 mm无缝钢管。

②钢管除锈。用砂纸将钢管表面铁锈去除以提高水泥浆与钢管的黏结力;同时,去除钢管表面的铁锈有利于胶带与钢管黏结,防止水泥浆从眼孔冒浆。

③管壁钻注浆眼。考虑预应力钢管在岩土体中要承受拉力和剪力,起到主动防护和抗滑作用。为了减少注浆眼对钢管强度的损伤,注浆眼呈螺旋式布设,同一截面上只布设1个注浆眼,沿钢管轴线间距8 cm、径向旋转45°钻直径8 mm的注浆眼。注浆眼采用玻璃胶封闭,并用胶带纸缠绕玻璃胶封闭后的孔眼3至5圈,同时注意胶带纸的平顺。

④钢管连接。钢管间连接管用φ62 mm厚4.5 mm 钢套管,长度12 cm,并将连接管与钢锚管全满焊。

⑤对中架。主要作用是保证钢锚管安放在钻孔中心,保证钢锚管周围保护层厚度均匀,钢管外壁每隔2.0~3.0 m安装1组采用φ12 mm螺纹钢筋制作的对中架,并采用点焊方式焊接在钢锚管上。

⑥导向头。主要作用是方便钢锚管的安装和使钢锚管不与孔底的残渣接触。在钢锚管底端上焊接锥形导向头,同时应保证导向头的密封性以防止注浆过程中浆液进入钢锚管内部。

3)钢锚管安装

将已经加工好的钢锚管从加工区运送至边坡加固区域。安装钢锚管时,将一次注浆PVC管与钢锚管绑在一起,同时下进钻孔内。钢锚管要匀速下放,上端留0.3 m 管头。确保钢锚管上的注浆眼封闭完好,不存在漏浆。钢管接头焊接时,必须保证上下2根钢锚管垂直对中,防止钢锚管在焊接处弯曲而不利于下管和施工预应力钢锚管时受力不均匀,焊接处采用管径大的钢锚管焊接然后在外侧帮焊钢筋,2根钢锚管接头也要焊接密封,防止漏浆。

4)钢锚管注浆

钢锚管注浆分2次,第1次为常压注浆,第2次为高压劈裂注浆。

注浆前必须准备好制浆区的水泥和水。然后按配合比制浆,注浆量按设计量的1.3~1.5倍控制。

第1次常压注浆为管外注浆,目的是在钻孔与钢锚管之间形成水泥柱,在第2次高压注浆下水泥柱将被劈裂,裂缝将成为浆液从管内向坡体喷射的通道。第1次注浆管采用直径20~22 mm的PVC管。

第2次分段高压劈裂注浆在钢锚管内进行,浆液通过高压(一般在1~5 MPa)将预留的2次注浆孔冲开并劈裂第1次注浆体,浆液随之向四周扩散、渗透,加固钻孔周围岩土体,提高其强度。

5)预应力钢锚管张拉

为减少预应力钢锚管锁定损失,提出以下张拉方法:预加10%的拉力(10 kN)→缓慢加至设计拉力的110%(110 kN)→停留10 min→缓慢卸载至设计拉力(100 kN)→锁定预应力→缓慢卸载完成。张拉过程中应随时监测预应力损失情况,24 h后当预应力损失超过10%时,可进行补偿张拉。

6)封锚

张拉锁定完成后,若短时间内预应力无巨大损失可进行封锚,封锚采用C25混凝土进行。

5 结语

1)预应力钢锚管注浆使水泥浆渗透到孔隙比较大的煤系地层边坡中,提高了煤系地层边坡的力学性能和预应力钢锚管的承载力,增强了边坡自身的稳定性,解决了传统锚杆由于锚固不利在沿灌浆体与土层结合面处产生破坏而使锚杆失效的问题。

2)预应力钢锚管通过高压劈裂注浆,可将土体的裂隙充填、挤密,从而增加滑带岩土体的强度,减小滑坡推力,提高滑坡稳定性。

3)预应力注浆钢锚管框架技术不仅是主动防护措施,而且通过高压注浆在钢锚管周边形成类似“树根状”的扩体型锚固体,提高了钢锚管地层锚固力。