CRTS Ⅲ型轨道板平整度变化规律分析

崔德水,马元清,孙成晓,杨富民,3

(1.上铁芜湖轨道板有限公司,安徽 芜湖 241012;2.北京铁科首钢轨道技术股份有限公司,北京 102206;3.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

CRTSⅢ型板式无砟轨道是我国具有自主知识产权的一种轨道系统。CRTSⅢ型轨道板作为无砟轨道系统的主要传力构件是结合高速铁路CRTSⅢ型板式无砟轨道受力特点和我国南北差异较大的环境条件而研制的一种双向预应力混凝土轨道板。目前,处于施工建设中的京沈、成贵、昌吉赣、商合杭等铁路均采用CRTSⅢ型混凝土轨道板。2017年颁布实施的Q/CR 567—2017《高速铁路CRTSⅢ板式无砟轨道先张法预应力混凝土轨道板》[1]对CRTSⅢ型轨道板的平整度技术要求做出了规定,即轨道板四角承轨面水平允许偏差±1.0 mm,单侧承轨面中央翘曲量不大于2.0 mm。

轨道板平整度的控制对轨道板后期铺设精调有着至关重要的作用,轨道板平整度超差过大将导致精调时轨道高低调整量增大,使用的扣件调整件增多,对建设成本和施工进度造成不利影响[2-5]。本文中通过对轨道板单侧承轨面翘曲量典型曲线进行分析,总结轨道板平整度变化规律,为轨道板生产过程中平整度控制提供数据支持。

1 混凝土配合比及性能指标

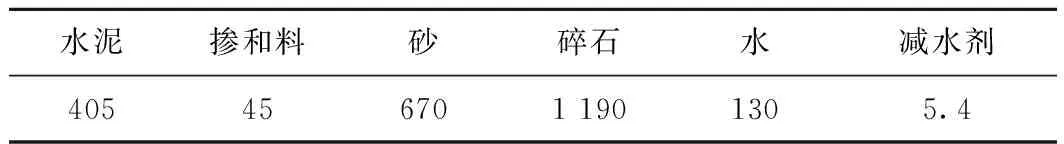

根据Q/CR 567—2017技术要求设计轨道板混凝土配合比,混凝土设计强度等级为C60。混凝土配合比见表1,混凝土拌和物及硬化混凝土性能技术要求与检测结果见表2。

表1 混凝土配合比 kg/m3

表2 混凝土拌和物及硬化混凝土性能技术要求与检测结果

2 轨道板养护制度

轨道板采用台座法生产工艺,蒸汽养护。蒸汽养护分为静置、升温、恒温和降温4个阶段,具体养护工艺:静置3 h+升温2 h+恒温8 h+降温2 h,恒温养护温度为37 ℃。

蒸汽养护结束后,将脱模后的轨道板入水养护3 d,出水后再保湿养护7 d。测试前24 h将轨道板置于室内存放,保证检测时上下板面无温度梯度。

3 试验检测方法

CRTSⅢ型轨道板主要有P5600,P4925和P4853种板型,本文平整度检测选用P5600型轨道板。轨道板平整放置且在起吊套管处用150 mm×150 mm×150 mm 的立方体木块四点支撑。轨道板单侧承轨面中央翘曲量检测采用全站仪法。以轨道板四角承轨面为测试基点,以脱模时检测的单侧承轨面中央翘曲量作为分类依据将轨道板分为3类:Ⅰ类0~0.5 mm、Ⅱ类 0.5~1.0 mm、Ⅲ类1.0~2.0 mm。

4 检测结果及分析

随机抽取3类具有代表性的轨道板,对不同龄期时各承轨面翘曲量进行监测,3类轨道板各承轨面翘曲量及相邻承轨面翘曲量增长率见表3。相邻承轨面翘曲量增长率计算公式为

e=(Ln+1-Ln)/Lmax×100

(1)

式中:e为相邻承轨面翘曲量增长率,%;Ln+1,Ln分别为相邻2个承轨面的翘曲量,mm;Lmax为单侧承轨面中央翘曲量,mm。

从表3可以看出:3类轨道板单侧各承轨面翘曲量均呈中间大两边小的趋势,经计算得出Ⅰ-Ⅲ类轨道板单侧承轨面中央翘曲量分别为0.5,0.7,1.1 mm。3类 轨道板在1号和2号、9号和8号承轨面翘曲量的增长率远大于轨道板中部相邻承轨面翘曲量的增长率。

4.1 不同龄期轨道板单侧各承轨面翘曲量

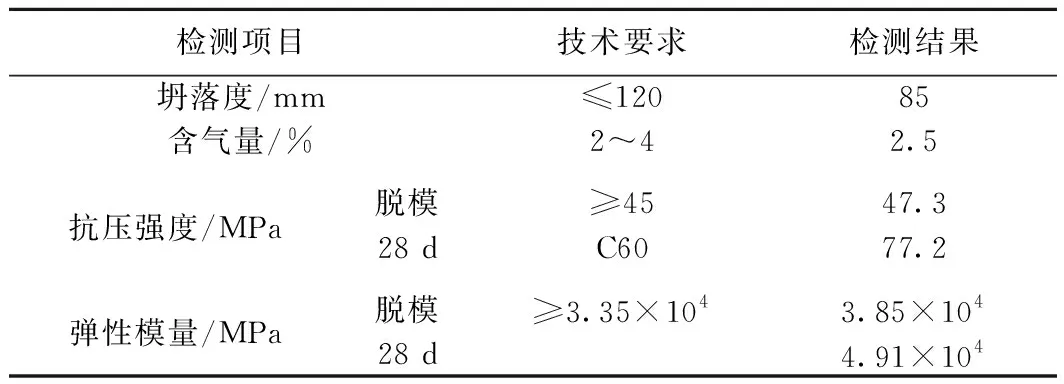

对3类轨道板1 d(脱模),4 d(水养后),14 d,28 d 和90 d龄期的单侧各承轨面翘曲量进行统计分析,得到不同龄期3类轨道板单侧各承轨面翘曲量随龄期的变化曲线,见图1。

图1 不同龄期3类轨道板单侧各承轨面翘曲量随龄期的变化曲线

可知:①随龄期的增长,3类轨道板单侧承轨面中央翘曲量逐渐增大,与脱模时相比90 d龄期时中央翘曲量分别增长了1.4,1.7,2.0 mm;②90 d龄期时Ⅰ类 轨道板单侧承轨面中央翘曲量为1.9 mm,而Ⅱ,Ⅲ类轨道板单侧承轨面中央翘曲量均已超过2 mm;③3类 轨道板单侧各承轨面翘曲量的变化规律基本一致;④脱模时Ⅱ,Ⅲ类轨道板单侧承轨面中央翘曲量超过0.5 mm,随着龄期的增长轨道板单侧承轨面中央翘曲量超过2.0 mm的概率较大。

4.2 单侧承轨面中央翘曲量、混凝土设计强度比与龄期的关系

在检测轨道板平整度的同时,成型150 mm×150 mm×150 mm标准抗压强度试件,分别测试混凝土1 d(脱模),4 d(水养后),14,28,90 d龄期抗压强度,绘制轨道板单侧承轨面中央翘曲量、混凝土设计强度比与龄期的关系曲线,见图2。

图2 单侧承轨面中央翘曲量、混凝土设计强度比与龄期的关系曲线

由图2可见,轨道板单侧承轨面中央翘曲量和混凝土设计强度比随龄期变化规律基本相同。3类轨道板单侧承轨面中央翘曲量从脱模至水养后增幅较大,增幅分别为100%,77.8%和90.1%,随后增幅逐渐减小,龄期28~90 d单侧承轨面中央翘曲量增幅分别为11.8%,8.3%和10.7%。水养结束后混凝土设计强度比增长23.4%,随后设计强度比增长幅度减小,90 d龄期时混凝土设计强度比较28 d时仅增长4.8%。

5 Ⅲ类轨道板单侧承轨面翘曲量调整措施

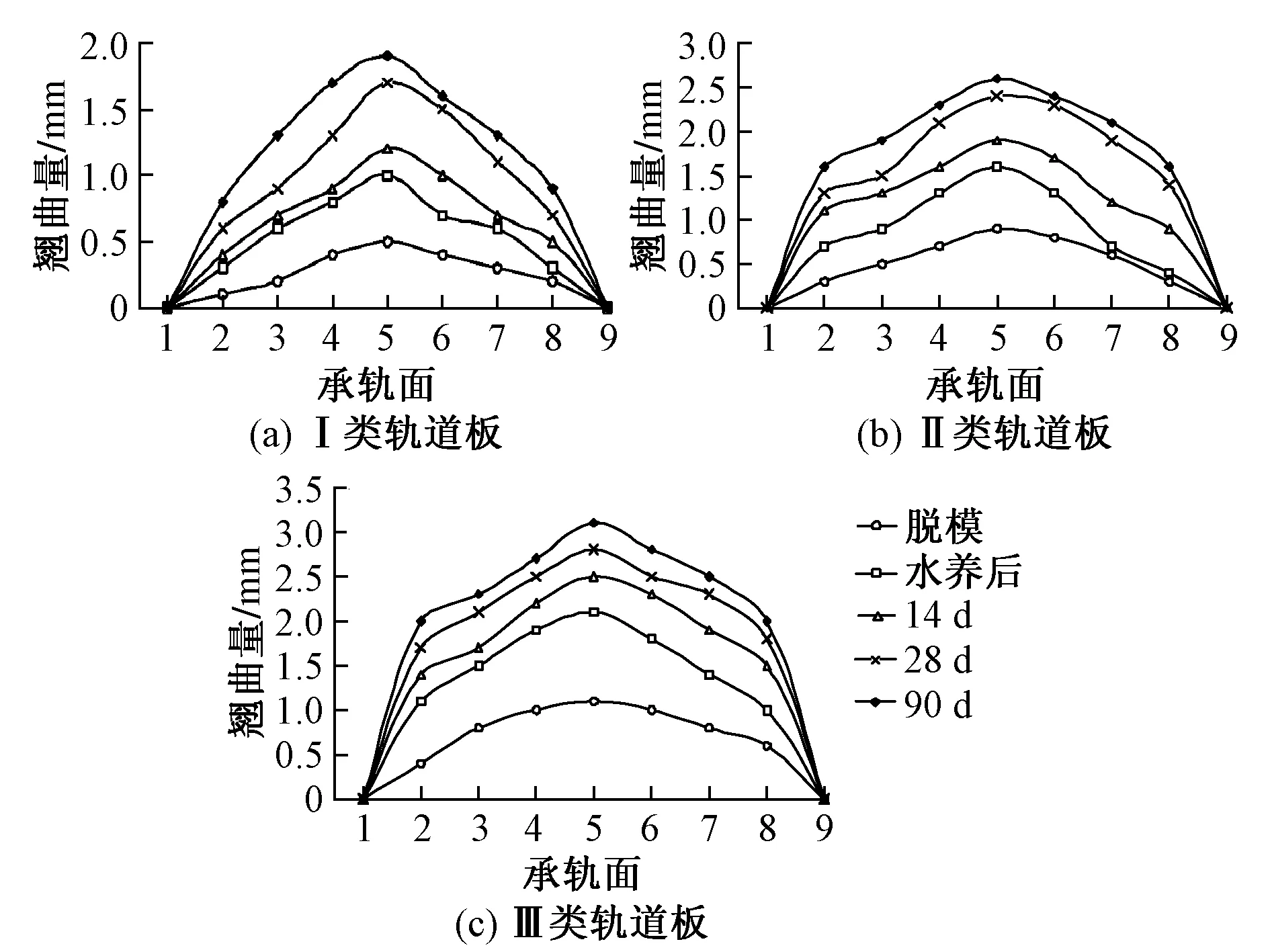

以P5600轨道板为研究对象,对Ⅲ类轨道板单侧各承轨面翘曲量进行调整,使脱模时轨道板单侧承轨面中央翘曲量小于0.5 mm。脱模时单侧各承轨面翘曲量变化曲线调整前后对比见图3。

图3 脱模时单侧各承轨面翘曲量变化曲线调整前后对比

从图3可以看出:在不采取措施时Ⅲ类轨道板脱模时单侧承轨面中央翘曲量为1.1 mm,承轨面翘曲量变化见曲线A-B。调整措施1:根据实测值对四角承轨台模具进行改造,在不改变钳口面尺寸的同时加大承轨面深度,生产制造的轨道板各承轨面翘曲量曲线A-B变为曲线A′-B′,此时可控制轨道板脱模时单侧承轨面中央翘曲量在0.5 mm以内。调整措施2:根据轨道板单侧各承轨面翘曲量按一定系数进行调整,调整后的轨道板各承轨面翘曲量曲线变为A″-B″,满足轨道板脱模单侧承轨面中央翘曲量在0.5 mm以内。

6 结论

1)根据检测数据,轨道板单侧承轨面中央翘曲量小于0.5 mm时,随着后期养护时间的延长其超过

偏差限值的概率较小。

2)轨道板单侧承轨面中央翘曲量随养护时间的延长而不断增大,且各龄期翘曲量变化规律基本相同。

3)3类轨道板单侧承轨面中央翘曲量从脱模至水养后增幅较大,随后增幅逐渐减小。

4)混凝土设计强度比和轨道板单侧承轨面中央翘曲量随龄期的增长规律基本相同。

5)采取相应措施,改变Ⅲ类轨道板单侧承轨面翘曲量曲线特征,可使轨道板单侧中央翘曲量达到Ⅰ类轨道板的要求。