特高压变电站主变压器隔震装置安装技术研究

张卫东,张 廷

(国网山东省电力公司,山东 济南 250001)

0 引言

根据中国地震局的研究报告表明:中国大陆平均每年发生5级以上地震20次,6级以上地震4次[1],7级以上地震平均3年2次(5级及以上地震是破坏性地震,7级及以上地震是大地震)。按照此报告目前中国地震设防烈度区域分布为:6度及以下区域占45.7%,7~8度区域占51.7%,8度及以上区域占2.6%。随着国民经济的快速发展,特高压输电工程作为跨区域大电网联网方式进入了大规模建设的新阶段,其中一些特高压变电站也不可避免的面临抗震需求。

地震在给灾区人民生命和财产损失造成重大损失的同时也给当地电网造成了破坏性打击,因此在特高压输电工程变电站新建工程中,需要按照设防烈度区域进行设计。在设计过程中除了传统设计中需考虑提高设防标准和结构承载强度以外,还必须将国内已经成熟并广泛应用的建筑结构减震和消能减震技术应用到主变压器和基础设计中去,使主变压器能够有效抵御地震破坏,实现抗震设防目标,对建设坚强智能电网,灾后及时恢复生产,最大限度减少生命和财产损失具有重大意义。

1 隔震技术原理及分析

主变压器相对于一般建筑结构物,质量和材料刚度较大且集中,地震周期和阻尼相对较小。通过设备抗震能力改进措施对比,在设计中选用主变压器基础隔震减震技术更为经济合理,同时技术也容易实现,详见表1。

隔震技术是指在基础(或底部柱顶)和结构底部之间设置水平刚度相对很小的隔震装置,与一般常规多层结构相比,它具有以下几个特点[2]:

表1 设备抗震能力改进措施对比

1)隔震结构的基本周期(一般为2.0~4.0 s)比常规多层结构的基本周期(一般为0.3~1.2 s)明显延长,因此地震作用大为减小。

2)上部结构在地震作用下的振动近似为“整体平动”,而常规结构地震作用下的振动一般为自下而上的“放大摆动”。

3)隔震结构可以根据要求提供比常规结构高得多的阻尼值,以大量消耗结构振动能量。

隔震结构的隔震特性:隔震装置具有可变的水平刚度特性,在强风或微小地震时,具有足够的水平刚度,上部结构水平位移极小,不影响使用要求;在中强地震发生时,其水平刚度较小,上部结构水平滑动,使“刚性”的抗震结构体系变为“柔性”的隔震结构体系,其自振周期大大延长,远离了上部结构的自振周期和场地特征周期,从而把地面震动有效地隔开,明显地降低了上部结构的地震反应[3]。

特高压变电站大型变压器采用合理的隔震技术后能有效地延长地震周期并提高阻尼,从而实现使主变压器主要构件基本处于弹性工作阶段的目标,大大提高了地震过程中设备安全性,并且不影响使用功能,施工也非常方便。

2 变压器隔震技术设计及布置方案

在特高压变电站新建工程中,根据《电力设施抗震规范》(GB50260-2013)中规定:重要电气设施需要高设1度设防,9度及以上不再提高。主变压器作为变电站重要设备在区域设防等级上需要增加1度设防,如某特高压变电站区域设防为8度,其主变压器需要按9度设防,即抗震设防对应加速度要达到0.40 g。

某特高压变电站其主变压器基础典型设计方案为平板式筏形基础,上部设计有隔震系统。隔震系统由隔震器、限位器及隔震钢梁组成,隔震器作用是在地震来临时,吸收地震波能量,减少地震对设备的影响,限位器作用是限制隔震器位移,防止地震时轴线偏移过大,隔震钢梁是支撑变压器本体。

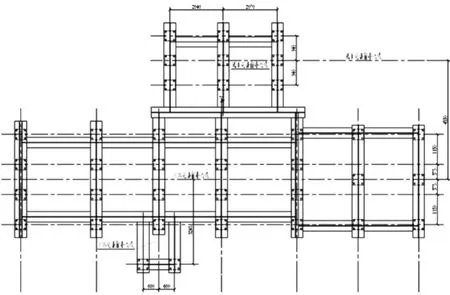

单台主变压器采用37套隔震器及40套限位器,在基础底板上均匀分布,其上是整体型隔震钢梁,隔震钢梁上放置主变本体,如图1所示。

图1 主变压器隔震系统布置图

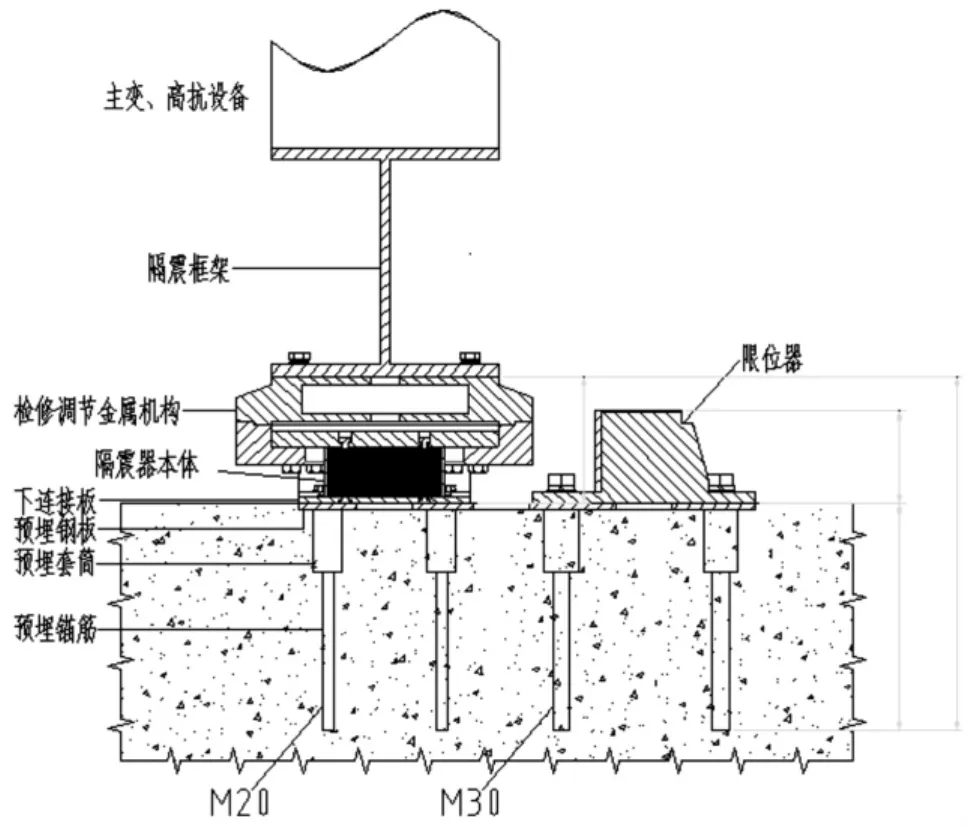

隔震器上连接板与隔震钢梁螺栓连接,下端通过预埋套筒与基础连接,如图2所示。

图2 单个隔震装置示意图

3 变压器隔震装置安装技术实施方案

变压器隔震装置安装的工艺质量水平将决定主变压器的抗震能力,因此隔震装置安装的每一步都非常关键,需要精心组织策划,严格按设计、标准施工,认真组织验收,通过环环把控,才能实现变压器抗震目标。变压器隔震装置由隔震器、限位器、隔震钢梁三部分组成,安装需要按照先后顺序逐步实施。

隔震装置施工流程如图3所示。

图3 隔震装置施工流程图

隔震器本体(含环形盘、支座、上连接板、下连接板)及检修调节金属机构在工厂中已加工成一个整体,安装前应检查预埋件的预埋套筒丝口,确保无堵塞、锈蚀、损伤。在安装过程中整体安装。隔震器单体质量约为100 kg,吊装方法采用吊车两点起吊。安装时,首先取出预埋件上的连接螺栓,然后将隔震器下连接板通过之前取出的螺栓连接到预埋件上,隔震器的螺栓可先不拧紧,以便后续安装过程中的隔震器水平方向的微调,限位器应拧紧。操作过程中保证隔震器的整体水平,单体高度差小于等于±2.0 mm,相邻高度差小于等于±3.0 mm。限位器安装也是同样固定在预埋件上,注意保护限位器的胶垫,不应受压、变形、破损,单体高度差小于等于±2.0 mm,相邻高度差小于等于±3.0 mm。超出则应用薄钢板进行调平。安装后应对支墩(或柱)顶面、隔震器顶面的水平度、隔震器中心的平面位置和标高进行观测并记录。

隔震钢梁安装前应对构件进行全面检查:构件数量、长度、垂直度、安装接头处螺栓孔件间距等是否符合设计要求。对制作中或者运输中产生的变形,应在地面预先矫正妥善解决。隔震钢梁与隔震器上连接板通过螺栓连接,隔震钢梁在加工厂制作组装,分片吊装,现场拼装。根据质量最大部分选择吊车、吊带。隔震钢梁在隔振器上就位后,先进行M24螺栓的紧固,之后对连接部分进行焊接。隔震钢梁均采用焊接工字型截面,焊缝双面满焊。焊缝表面均应呈直线型凹形,应避免咬肉和弧坑等缺陷。焊接时注意防止焊接变形,注意合理的焊接顺序,并对所有焊缝焊接质量进行探伤试验检测,焊缝质量需满足二级焊缝要求,焊接外观工艺达到规范要求。

隔震装置安装结束后,需要业主组织监理、设计、厂家、施工共同对其进行验收,验收的重点是:顶部的标高误差应小于±1.0 mm,轴线水平误差应小于±2.0 mm。主变本体就位过程中,需在隔震框架四周设置足够的侧向支撑,以避免隔震器水平错动。在主变压器就位后还需要检查隔震器是否有严重变形及损坏功能的外伤,隔震器内部材料无泄漏或脱落,隔震器及隔震钢梁有无错位等。

4 结论

特高压变电站主变压器经过多方研究,已有一套完整成熟的隔震技术,理论清晰、实践依据充分,工艺简便可行,对于抗震设防高的区域具有可操作性,效果显著。本文就主变压器隔震原理、隔震装置安装技术等进行了探讨,对于国内特高压变电站主变压器在安装隔震装置方面给出了详细的解决方案,对于变电站在防震减灾事业中起到积极作用。