热压焊机理解析及其在质量问题解决的应用

齐元波

(长城汽车股份有限公司 河北省汽车工程技术研究中心,河北 保定 071000)

1 热压焊工艺

漆包线焊接机焊接过程是把电极产生的电阻热传到端子上,利用这个热量和加压力进行压接。参考陈稚文在热压焊工作过程的研究[1],确定电阻热能首先保证剥离导线的镀层,然后依靠端子的夹力来确保结合强度的热压,焊接不良主要包括导线断线、镀层剥离不足、压夹不足等问题。

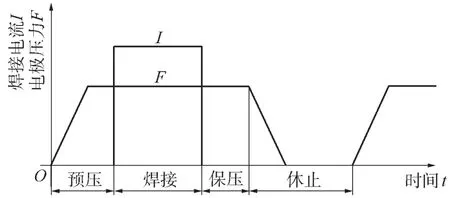

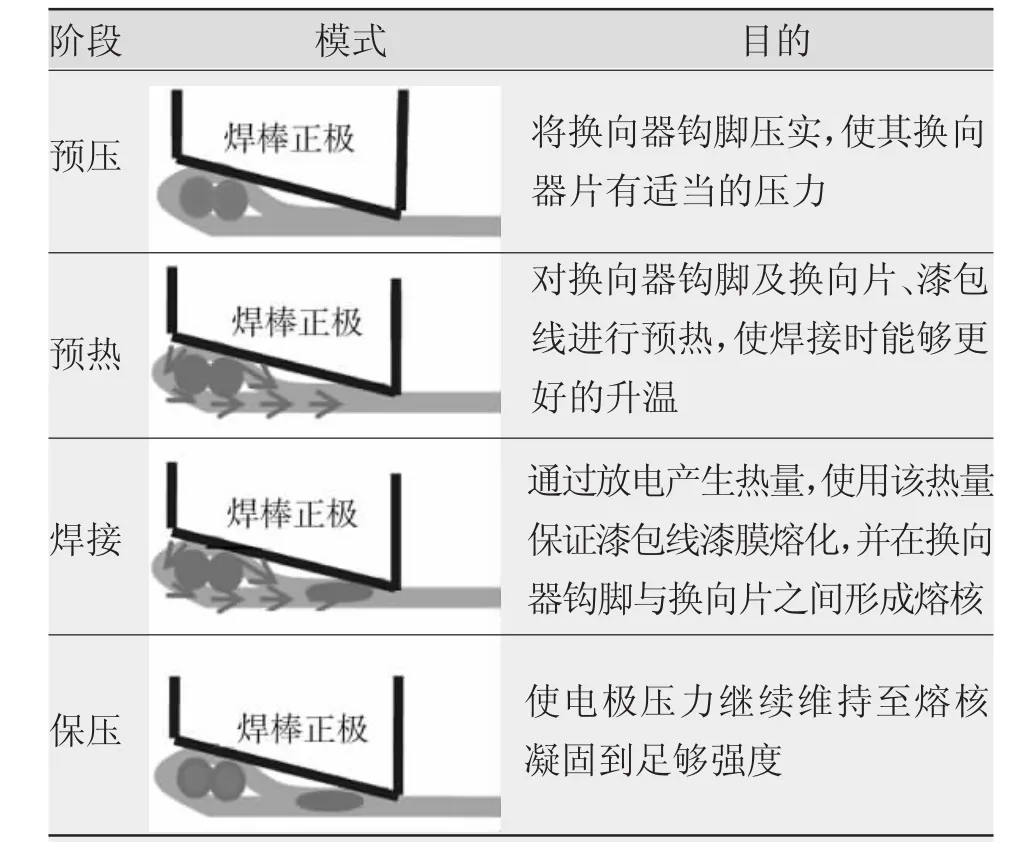

焊接过程可分解为预压、焊接、保压和休止4个阶段,如图1所示。

图1 4个阶段与电极压力、焊接电流、焊接时间关系

焊接优点:①初步热量将漆包线的漆皮气化;②进一步的加热,漆皮气化,为铜线和铜线连接在一起提供条件;③最后的加热和施加压力,使洁净后的铜线互相热量传递扩散;④在通电断开后,压力需要继续保持,避免铜线连接松开;⑤此种熔接方法形成的连接,拉力强大和耐用,且几乎“零电阻”。

2 产品分析及工艺简介

2.1 产品介绍

选取直流电机转向器产品对漆包线焊接机焊接过程特性参数开展研究分析。

生产现场生产的直流电机转子(散热器风扇总成使用)共计92 047台,生产过程中共计出现不良数为1 801台,不良率为1.96%。其中不良件中主要故障——转子点焊焊接电阻大为1 187台,不良率为1.29%,占总不良率的65.9%。本次研究目标是将产品不良率降低为0。

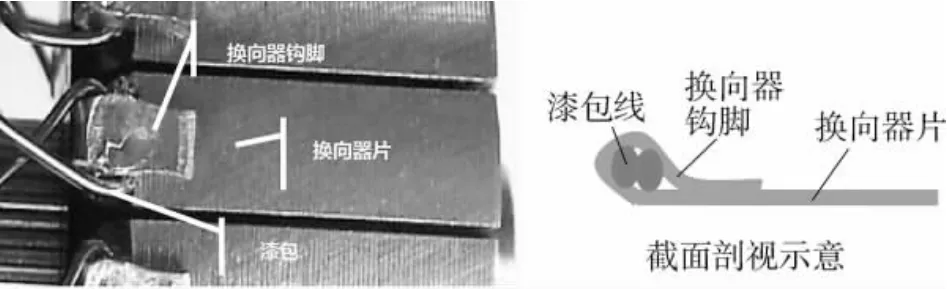

直流电机转向器产品的焊接主要是换向器片和漆包线由棒状合金电极正极和负极压紧后通电加热,熔化并气化之间的漆包线漆膜,将漆包线与钩脚紧密压接在一起,并形成熔核,保证其焊接强度,如图2所示。

图2 直流电机转向器产品的焊接

2.2 焊接熔核

转子点焊采用电阻焊原理,理论上是漆包线与换向器片之间产生熔核,使其焊接电阻最小。但是由于漆包线表面附有一层漆膜,起绝缘作用,在点焊过程中电流无法正常从漆包线上通过,则无法形成熔核,如图3所示[2]。

图3 理论状态

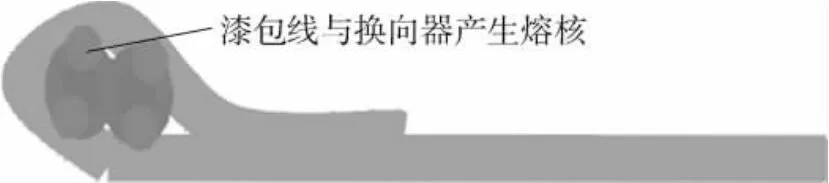

对比韩国标杆产品,通过保证换向器钩脚与换向片之间产生的熔核,确保焊接后漆包线与换向器片完全紧密连接、无间隙,不受外界因素影响,同时焊接质量可靠、稳定。标杆状态如图4所示。

图4 标杆状态

2.3 分析焊接步骤,确定特性参数

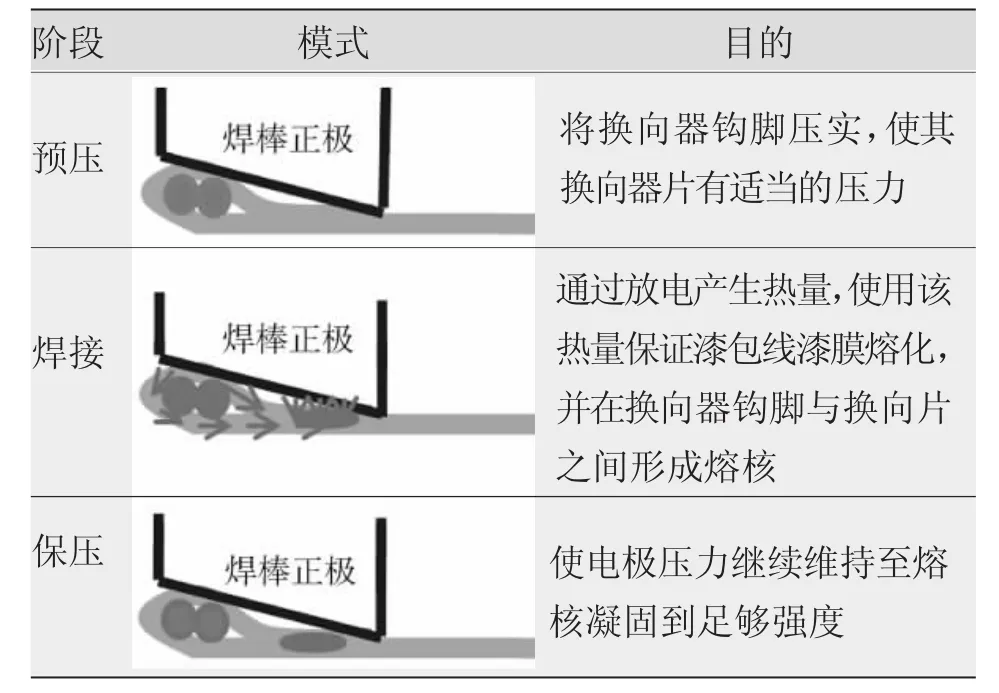

漆包线的漆膜熔化完全靠焊接热量,电阻焊的焊接热量为Q=I2Rt,说明决定电阻焊接热量的是焊接电流、两极之间的电阻(额定)和焊接时间三大因数。参考热压焊工作原理[3],结合焊接过程针对产品各阶段进行机理分析,确定焊接压力、焊接电流、焊接时间、保压时间4个参数为特性参数,如表1所示。

表1 热压焊工作阶段

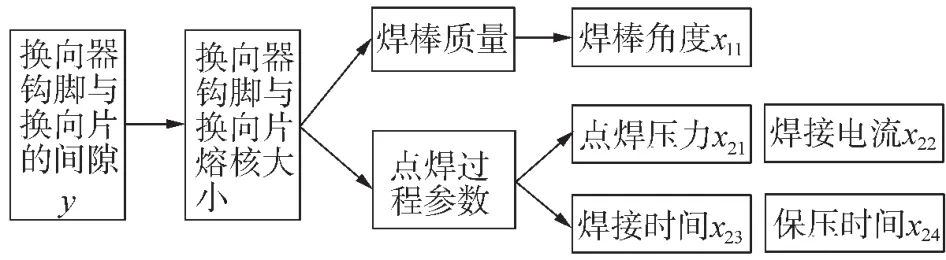

由以上机理解析可知,焊棒角度、点焊压力、焊接时间、焊接电流、保压时间为影响换向器钩脚与换向片无间隙(即产品特性)的主要因子,如图5所示。

图5 主要因子

3 创新工艺方案

3.1 分析熔核特性,优化焊接方案

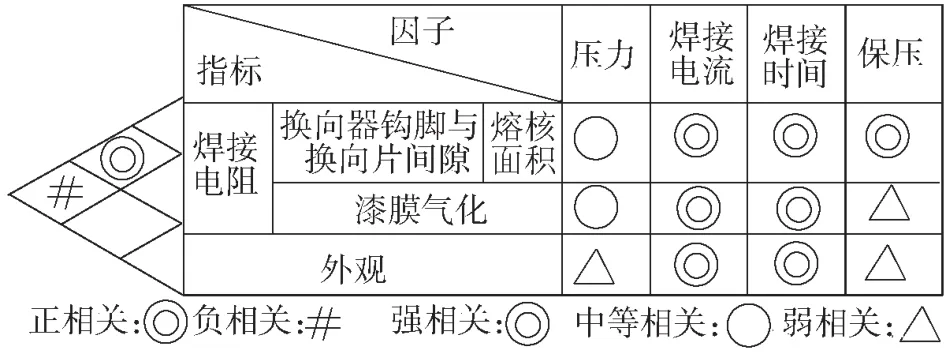

由于转子点焊过程中产生熔核需要较高的热量,该热量易将换向器高温烧焦、变色,结合指标与因子的关系矩阵(见图6)可知,在过程研究时需重点分析,并综合考虑这两项指标。

图6 指标与因子的关系矩阵

转子点焊的焊接阶段是依靠通电产生的热量在换向器钩脚与换向片之间形成熔核,既要保证有效的熔核面积,又要防止热量过高造成的换向器表面变色。参考文献[4],特对转子点焊工序进行优化改造,增加一个预热阶段,即通电(小电流)预热后再通电(大电流)进行焊接,此时的焊接电流小于原先的焊接电流,电流减小则热响应区减小,能避免换向器严重变色。转子点焊工序如图7所示。

图7 转子点焊优化工序

3.2 优化焊接步骤

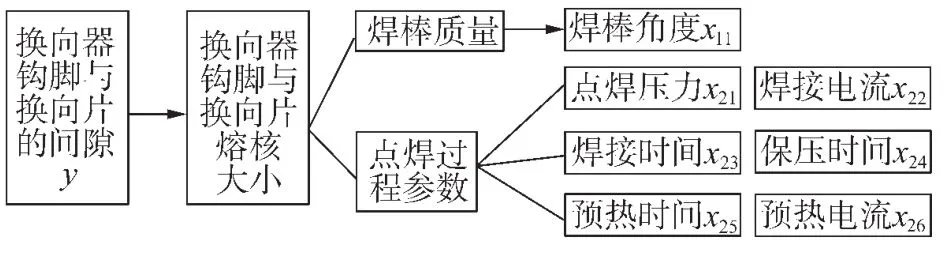

结合优化的焊接过程,再次对焊接各阶段进行机理分析,最终确定焊接压力、预热电流、预热时间、焊接电流、焊接时间、保压时间6个参数为特性参数,如表2所示。焊棒角度、点焊压力、预热时间、预热电流、焊接时间、焊接电流、保压时间为影响换向器钩脚与换向片无间隙(即产品特性)的主要因子,如图8所示。

表2 优化的焊接过程

图8 主要因子

4 验证确认最优参数

4.1 开展DOE确定最优

参考曲面响应法在焊接中的普遍应用,开展DOE试验,研究转子在不同焊接条件下达到规定的焊接电阻值、焊接熔核面积及外观要求,以选定合理的工艺规范,提高焊接质量[5-6]。通过关系矩阵图(见图6)可知,转子点焊后其指标中的外观和熔核面积呈负相关交互作用,考虑到该两个指标对于产品的权重,对外观进行打分时给予0.7的权重考虑。结合焊接指标要求进行打分,打分表及开展项目如表3、表4所示。

表3 最优参数打分

表3 开展项目

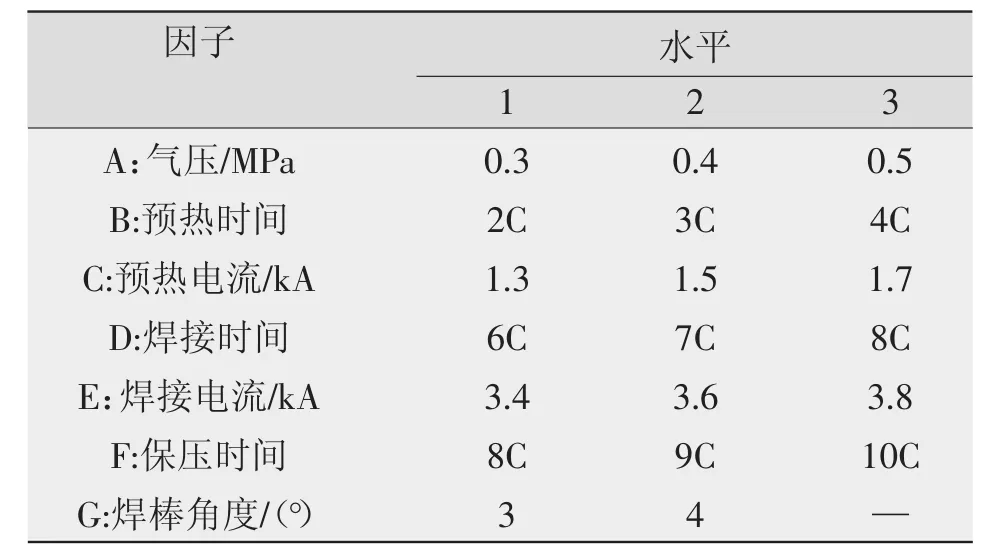

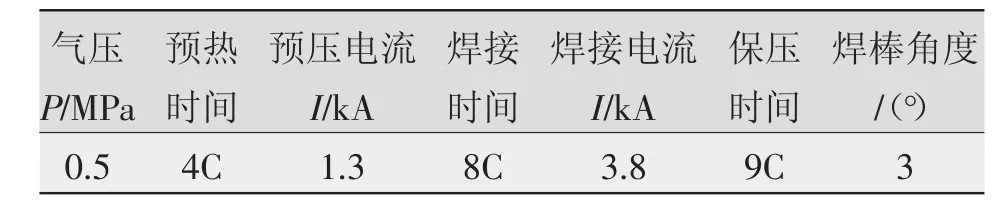

在可知的合理参数(转速25 r/min、预压时间为8C)的前提下,确定水平、因子为六水平三因子试验,选用L18正交表来安排试验,如表5所示。经试验验证分析得到最优参数如表6所示。

4.2 小批量验证最优参数

按DOE试验的优化参数进行批量验证,验证数量为250只转子,转子焊接电阻值不良率为0。小批验证后对产品进行剖析,与项目改进前的产品进行 对比结论,如表7所示。

表5 正交表

表6 最优参数

表7 改进前后的产品性能对比及结论

5 结论

通过研究漆包线焊接机焊接过程控制参数,在原有的预压、焊接、保压、休止4个阶段的基础上,优化焊接方案,加入预热阶段,确定最优参数,将直流电机转向器产品不良率由改善前的1.29%降至0,实现了真正的零缺陷。同时焊接过程西格玛水平由改善前2.1提升至5.98,消除了特殊原因。