残余应力对球形压入响应的影响研究

程文强

(浙江工业大学 机械工程学院,浙江 杭州 310014)

0 引 言

机械零部件在加工过程中,不可避免地会产生残余应力。残余应力的存在会影响机械零部件的各种物理和力学性能,对结构件的强度也会造成很大损害。因此,残余应力的研究和检测一直是热点问题。

当前,残余应力测试技术取得长足发展。从机械零部件的损伤程度来看,这些方法可以分为两大类:(1)有损法和无损法[1-2]。有损法也称为机械法,一般对机械零部件进行分割或分离处理,通过测量应力释放产生的应变变化量计算残余应力值大小,主要包括盲孔法[3]、剥层法[4]、环芯法等[5]。(2)无损法也称为物理法,主要通过分析残余应力对机械材料物理性能或物理现象的影响,利用这些影响作用发展出残余应力的测试方法。这类方法属于无损测试技术,通常不会破坏机械零部件的完整性,但是测试仪器价格昂贵,对测试环境和测试条件的要求也比较苛刻,主要包括X射线衍射法[6]、中子衍射法[7]、磁测法等[8]。

仪器化压入法建立在传统硬度测试原理基础上,是一种表面、微区、微损或无损的力学性能测试技术[9],当前被广泛应用于材料的各种力学性能的研究,如弹性模量[10]、压入硬度[11]、屈服强度等[12]。然而,在这些研究中,残余应力的存在经常被弱化或者无视。以材料压入硬度测试为例,残余应力的存在影响到接触区域材料凸起/凹陷的产生,假若不考虑凸起和凹陷现象,根据Oliver-Pharr法得到的压入硬度被证明高估约30%[13]。目前,借助仪器化压入法研究残余应力受到科研人员的关注,通过分析压入响应,SHEN等[14]和PHAM等[15]建立起了相应的测试方法,进一步丰富和完善了微纳米尺度残余应力的测试技术。

为研究残余应力对仪器化球形压入响应的具体影响,规避试验设备在应力场测试方面的局限性,本文将采用有限元方法,通过仿真两种常用工程材料的仪器化球形压入,形成在压入载荷、凸起/凹陷和压入接触塑性区域半径等压入响应方面的系统和可靠结论。

1 研究方法

该研究方法主要分4步:

(1)给定试样、压头和残余应力分布的基本假设;

(2)选用ABAQUS 6.12作为分析软件,建立有限元仿真模型;

(3)借助单轴拉伸试验,测定两种常用工程材料的力学参数,以便确定仿真参数;

(4)借助仪器化球形压入试验,将无应力状态下的仿真结果和试验结果进行对比,验证仿真模型的可靠性和仿真结果的准确性。

1.1 基本假设

仪器化压入属于微区测试,压入过程受到试样变形、压头变形、压头与试样之间的相互作用,压入应力场与残余应力场之间的相互作用等,应力状态复杂,理论分析困难。因此,为简化压入过程的分析,作以下基本假设:

(1)压头。在球形压入中,试样多为金属材料,压头材质多为金刚石,压头弹性模量远大于试样弹性模量。因此,假设压头为刚体,用球半径表征;

(2)试样。假设试样材料为理想变形固体,满足连续性、均匀性和各向同性假设。其本构关系可以采用线弹-幂硬化关系描述,即:

(1)

式中:σ—真实应力;ε—真实应变;E—弹性模量;εy—屈服应变;n—应变硬化指数。

(3)残余应力。残余应力随测试深度范围的分布一般并不均匀,但压入测试区域为试样表面,深度一般在μm量级,测试深度极小。因此,假设残余应力在10倍压入深度范围内均匀分布。

1.2 仿真模型

球形压入是轴对称非线性问题,为便于残余应力施加,本研究建立三维仿真模型。模型中需分别对压头和试样进行建模:

对于压头,等效成半径为1.25 mm的解析刚性半球体;对于试样,等效成整体尺寸为5 mm×5 mm×2 mm的可变形体,为节约计算成本和提高工作效率,笔者选取试样整体尺寸的1/4建模。设置最大压入深度为12.5 μm,此时试样大小在最大接触半径的10倍以上,满足圣维南原理,能够消除边界效应对仿真结果的影响。压入过程是大变形过程,材料塑性变形会造成单元形状的畸变,为缩短计算时间和减小计算误差,网格划分为52 093个C3D6单元。本研究为精确获取接触区域附近的应力、应变和位移信息,将接触区域附近网格细化。压头与试样之间的接触设置为面-面接触,其中压头外表面为主面,试样上表面为从面。本研究为准确反映压头和试样间的实际接触情况,采用库仑摩擦准则,摩擦系数取0.15[16]。压头采用对称约束,只能沿压入方向移动;试样在对称面及其底面均采用对称约束。

1.3 材料参数

本研究选择两种常用工程材料(硬铝LY12和钛合金TC4)作为目标试样,进行单轴拉伸实验。首先,按照国标GB/T 228—2002要求[17],采用线切割方式加工试样。对于硬铝LY12,选择大试样,加工尺寸:平行段截面尺寸20 mm×4 mm,长度65 mm;对于钛合金TC4,选择小试样,加工尺寸:平行段截面尺寸10 mm×3 mm,长度36 mm。试验在材料试验机MTS 810上进行,在拉伸标距段内固定引伸计,硬铝LY12标距为50 mm,钛合金TC4标距为25 mm。对于硬铝LY12,加载速率为5 mm/min;对于钛合金TC4,加载速率为3.5 mm/min,两者应变率均保持在0.002 5/s内,直至试样被拉断。

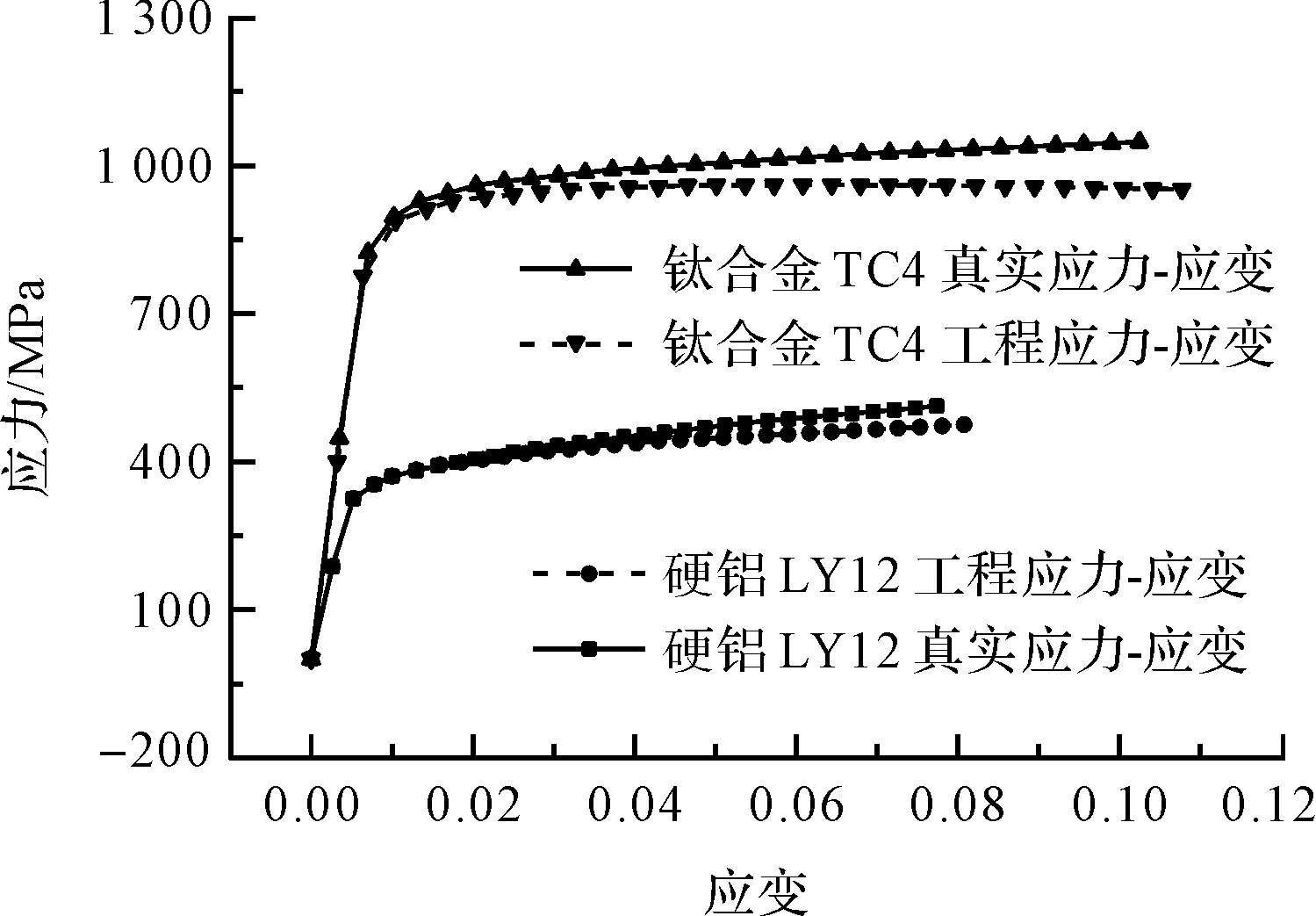

两种材料的工程应力-应变曲线和真实应力-应变曲线如图1所示。

材料力学参数测试结果如表1所示。

图1 硬铝LY12和钛合金TC4的单轴拉伸曲线图

1.4 模型验证

球形压入试验在德国Zwick/Roell公司的ZHU2.5微米压入仪上进行,其最大驱动载荷2.5 kN,载荷测量分辨力5 mN,位移测量分辨力20 nm,采用原装布氏压头,压头尖端球冠直径2.5 mm,材料为硬质合金。整个试验过程采用3阶段控制方式:加载段,加载速率3 N/s;保载段,保持位移不变,保载20 s;卸载段,卸载速率3 N/s。所有试验采用接触载荷的首个骤增点为接触零点,调低其值并提高仪器采样频率,以便提高其准确性;压入深度12.5 μm;环境温度为25 ℃,相对湿度20%。

为验证仿真参数设置的正确性和确认仿真结果的可靠性,本研究将两种材料在无应力状态下的仿真结果和仪器化球形压入结果进行对比,如图2所示。

图2 球形压入仿真结果与试验结果对比

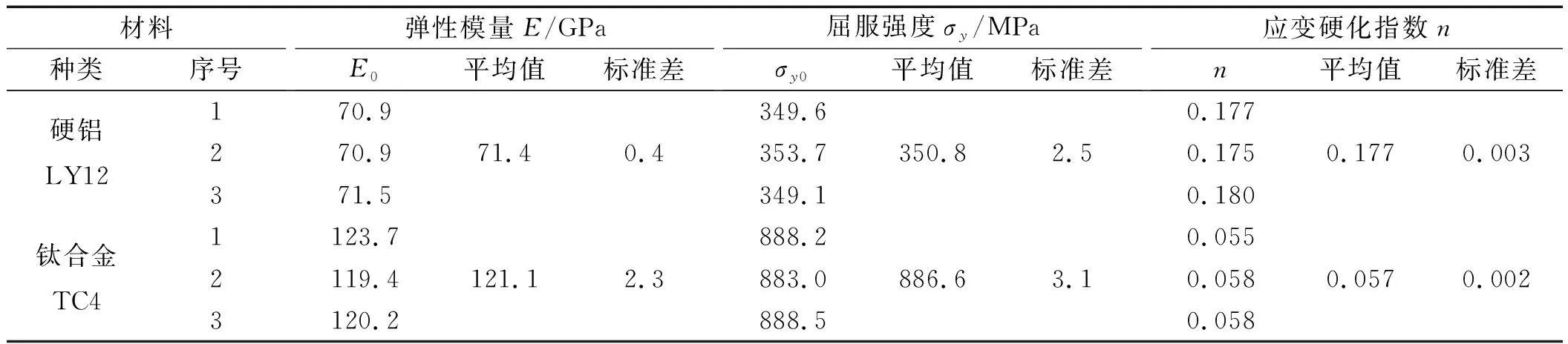

表1 单轴拉伸试验结果

2 结果分析

在验证模型可靠性的基础上,本研究以单轴拉伸试验测得的材料参数作为仿真参数输入到有限元中,施加等轴预应力模拟残余应力,预应力σR/σy取值-0.9~0.9并且间距0.3。以下具体研究压入载荷F、凸起/凹陷和塑性区半径c受残余应力影响的情况。

2.1 压入载荷

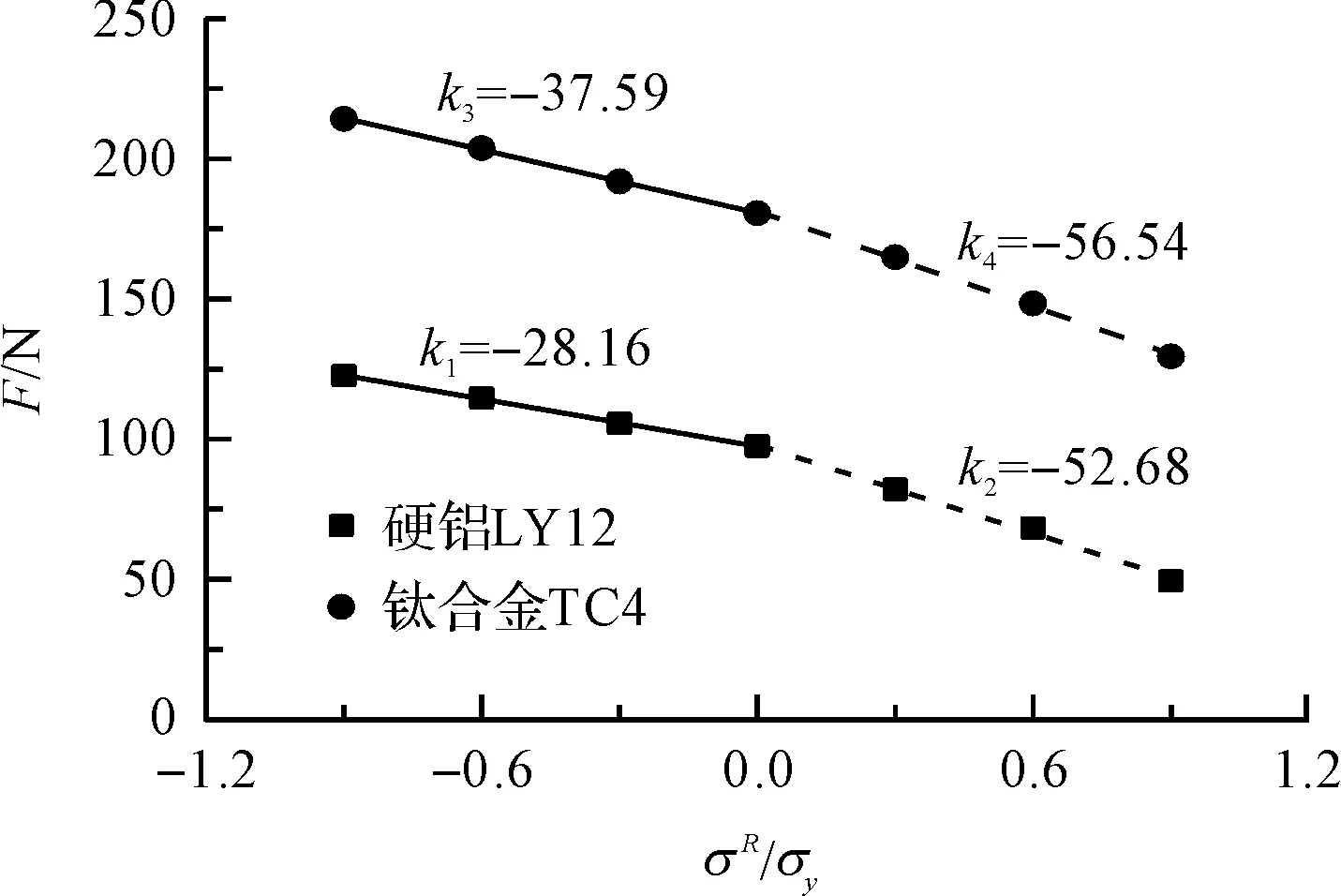

残余应力影响压入载荷的情况如图3所示。

图3 残余应力作用下的压入载荷变化

从图3中可以看出:随着残余压应力的增加,压入载荷F变大;随着残余拉应力的增加,压入载荷F变小。压入载荷与残余拉压应力近似呈双线性关系,只是所对应的斜率不同,并且残余拉应力时所对应的斜率更大,压入载荷对拉应力更敏感。在压入过程中,球形压头需要克服压入方向的剪切应力作用,残余压应力增加时,接触区域的剪切应力随之增加,因此所需要的压入载荷也相应增加;残余拉应力增加时,剪切应力随之减小,所需要的压入载荷也减小。

在进行材料压入硬度(H=F/A)测试时,若不考虑残余应力影响,压入载荷的变化会体现为材料硬度值的不同。具体表现为拉应力时硬度下降,压应力时硬度提高。因此,为准确测得材料硬度,避免测试结果受残余应力影响,可以通过观察压入载荷的变化,判断材料中是否存在残余应力。当材料压入载荷小于无应力状态下材料的压入载荷,说明材料中存在残余拉应力;当压入载荷大于无应力下材料的压入载荷,说明材料中存在残余压应力。

2.2 凸起/凹陷

实际压入过程中,随着压入深度的增加,压入接触区域材料依次经历完全弹性变形、弹塑性变形和完全塑性变形。随着塑性变形的产生,不同材料会表现出凸起和凹陷两种典型的压入变形模式。

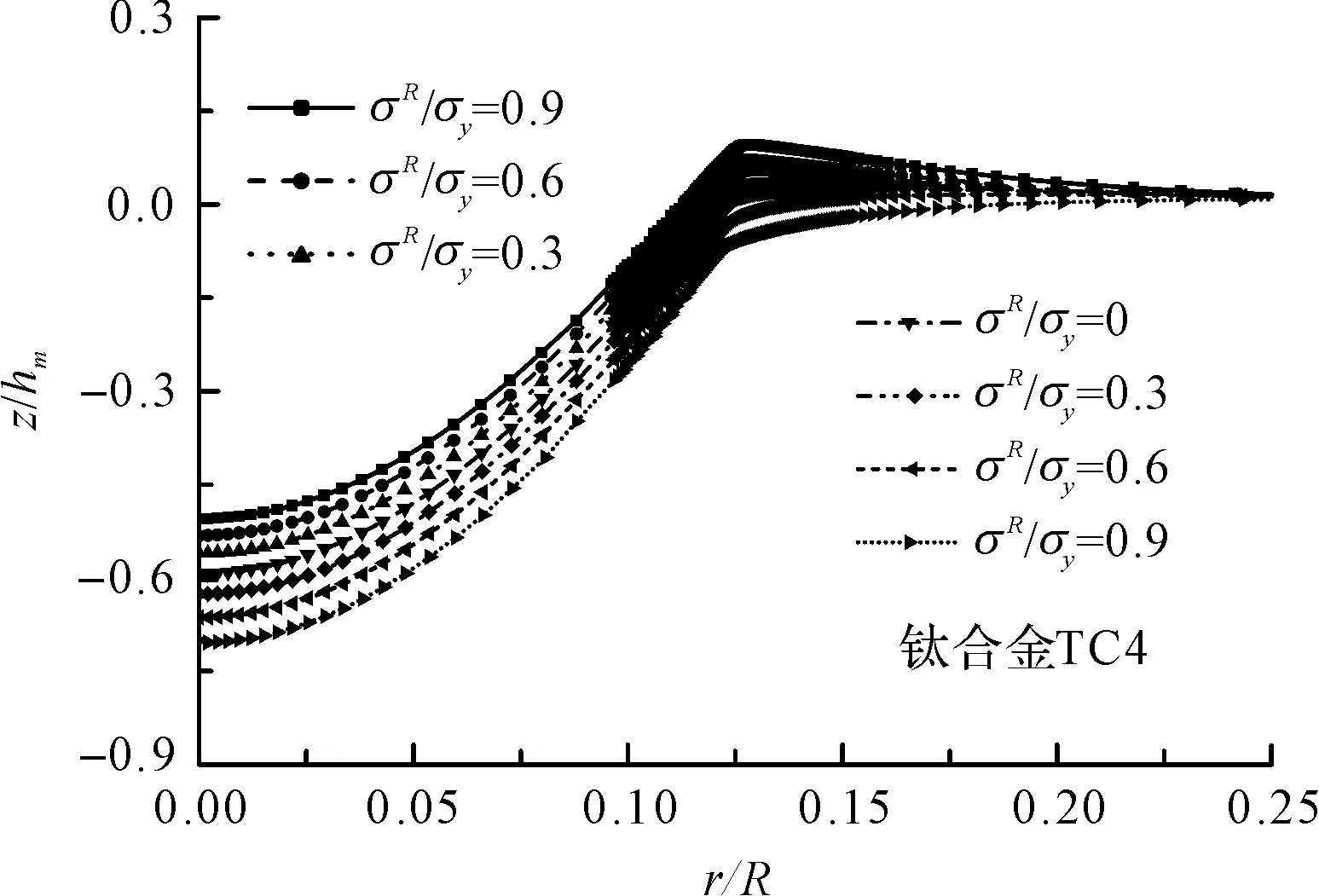

钛合金TC4在残余应力作用下的压入变形如图4所示。

图4 残余应力作用下钛合金TC4的凸起和凹陷变化

根据图4中出现的压入变形情况可知:无应力状态下,受塑性流动作用,接触区域材料产生自由流动,压头表面会产生轻微凸起或凹陷,具体形式由材料特性决定;残余压应力状态下,产生塑性变形时,接触区域材料在应力作用下加速流向压头表面,形成材料堆积,引起凸起量的增加;残余拉应力状态下,接触区域材料在应力作用下流向压入接触区域内部,此时压入凹陷产生。

场效应管输出电路如图7所示。为使系统更加稳定,采用光耦隔离输出。输出端子J2的引脚1连接外部电源正极,引脚3连接外部电源负极。外部负载接在引脚2和3之间。单片机的P1.2引脚通过三极管Q2,控制光耦的引脚3和4接通或断开。当P1.2为高电平时,光耦U1的3,4引脚接通,从而场效应管M1导通,给外部负载上电。P1.3场效应管输出电路与此类似。

测试材料压入硬度H和弹性模量E时,均需要取得精确的接触面积,然而凸起和凹陷的产生影响到接触面积的测量。因此,研究材料在应力作用下的凸起/凹陷量,对于材料参数的准确测定具有极其关键的作用。

2.3 塑性区域半径

在使用冲击压入法测试残余应力的过程中,若敏感元件测试区域和塑性变形区域重合,敏感元件将不能准确测得应变大小,测试结果准确性也会受到影响;若敏感元件测试区域和塑性变形区域距离过远,敏感元件测量精度下降,此时测试结果也不准确。因此,确定塑性区域半径大小十分重要。

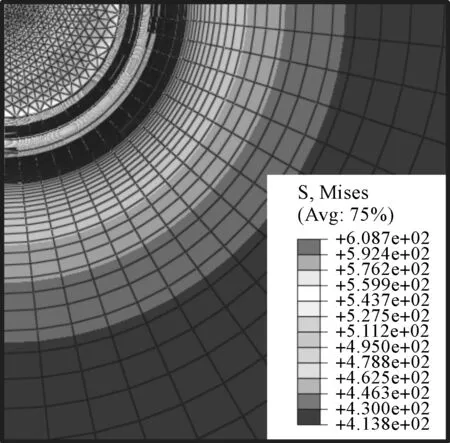

当残余拉应力为0.9σy时,钛合金TC4的应力云图如图5所示。

鉴于压入接触区域变形状态的复杂性,为简化分析,根据Mises屈服准则判断塑性变形区域的位置,接触区域等效应力超过材料屈服应力时为塑性变形,否则为弹性变形,屈服应力值参考表1中的数值。

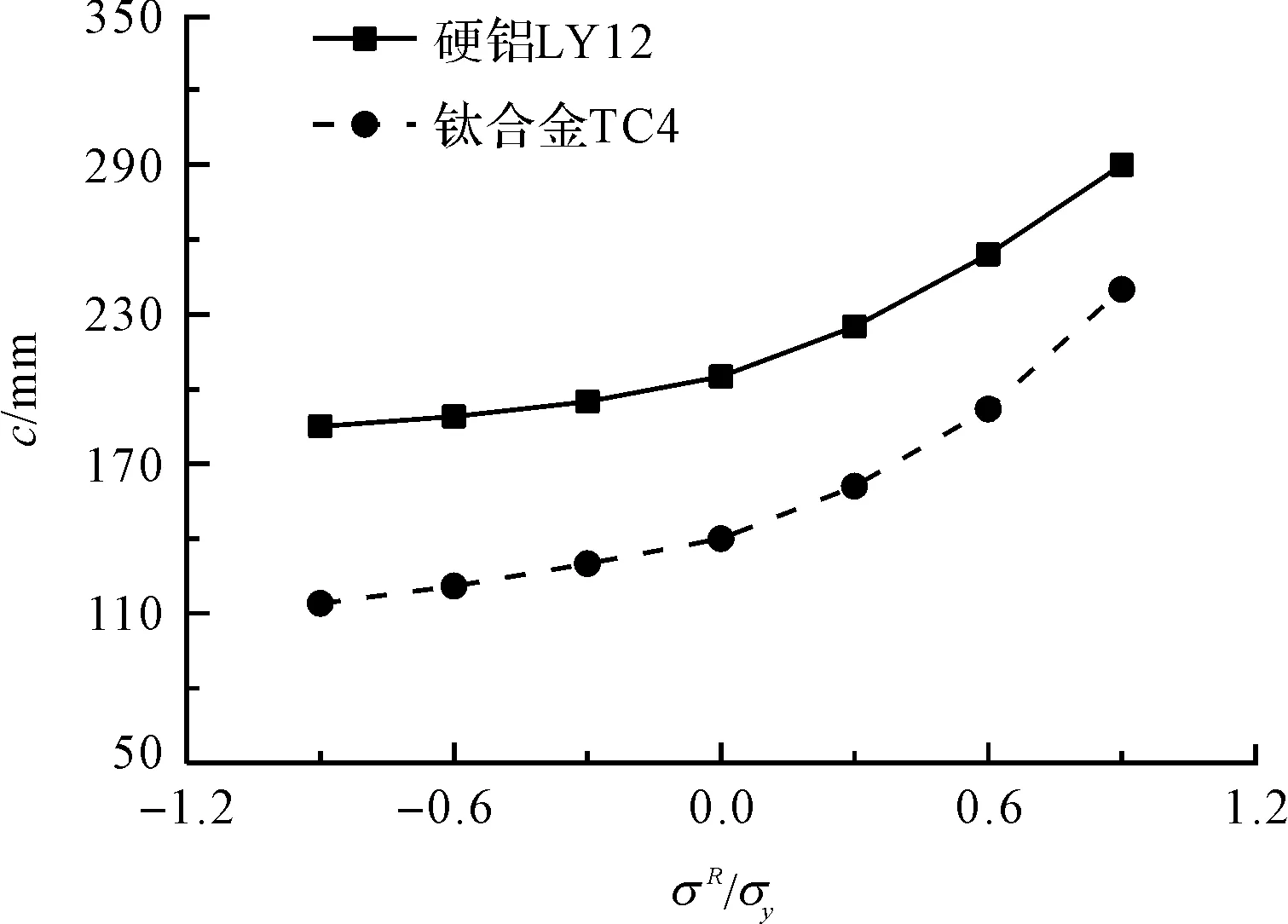

两种材料在残余应力作用下的塑性区域半径c如图6所示。

图5 σR=0.9σy时,钛合金TC4的应力云图

图6 残余应力作用下的塑性区域半径变化

从图6中可以看出:两种材料压入接触区域塑性变形半径受残余应力影响的情况类似,随着残余拉应力的增加,塑性区域半径逐渐增大;塑性区域半径受残余压应力的影响较弱。相同压入状态下,与钛合金TC4相比,硬铝LY12的塑性区域半径较大,受残余拉应力的影响也较为强烈,这种现象与通常认识上铝合金类材料塑性较好是吻合的。

3 试验验证

仪器化压入试验在ZHU2.5微米压入仪上进行,压入条件和1.4节相同。借助预应力加载装置施加预应力,其值等于仿真预设值,通过配套的数显仪实时显示。本研究采用了高精度的激光共聚焦方法对压痕表面轮廓进行非接触式测量,以便准确测得卸载后压痕周围的凸起/凹陷量。

试验结果显示:试验结果和有限元仿真结果比较接近,两者相对误差中位数约为5%,误差极限值约为7%。

4 结束语

本文研究了残余应力对仪器化球形压入响应的影响规律。首先,采用单轴拉伸方法测定了两种常用工程材料的力学参数;其次,建立了有限元仿真模型,并借助压入实验验证了模型的可靠性;再次,应用有限元仿真,系统研究了残余应力作用下,硬铝LY12和钛合金TC4压入载荷、凸起和凹陷以及塑性区域半径的变化规律;最后,采用试验方法对仿真得到的规律进行了验证。主要结论如下:

(1)无应力状态下,仿真结果和压入试验两者得到的载荷-深度曲线误差在允许范围内,因此,有限元仿真结果可靠;

(2)残余应力影响压入载荷的变化。残余压应力增加,压入载荷变大;残余拉应力增加,压入载荷变小;压入载荷与残余拉压应力近似呈双线性关系,只是所对应的斜率不同;当材料压入载荷小于无应力状态下材料的压入载荷,说明材料中存在残余拉应力;当压入载荷大于无应力下材料的压入载荷,说明材料中存在残余压应力;通过与无应力下的压入载荷对比,可以判断材料内部的应力状态;

(3)残余应力影响压入凸起/凹陷的产生。残余压应力会导致材料产生凸起;残余拉应力会导致材料产生凹陷;当压入接触区域附近产生凹陷时,说明材料中存在残余拉应力;当压入接触区域附近产生凸起时,说明材料中存在残余压应力,观察凸起量或凹陷量同样可以判断材料内部的应力状态;

(4)残余应力影响压入接触塑型区域半径的大小。塑型区域半径随着残余拉应力的增加而增大,在进行冲击压痕试验时,为避免敏感元件测试结果受到塑型区域的影响,应确定合理的测试位置。