轴承圆柱滚子外圆精密抛光工艺研究*

苏 佳,张 森,袁巨龙,吕冰海

(浙江工业大学 超精密加工研究中心,浙江 杭州 310014)

0 引 言

轴承是装备制造业中重要的零部件[1-2]。轴承中的滚动体承受着轴承绝大部分载荷,约60%~70%的轴承失效是由于滚动体的损坏所致[3-5]。

圆柱滚子作为轴承的一种滚动体,其精度及批一致性对轴承的性能和寿命起到至关重要的作用。圆柱滚子轴承中滚动体与滚道为线接触,主要承受径向负荷,负荷能力大,滚动体与套圈挡边摩擦小,适用于高速旋转的工况[6-7]。因此,广泛用于起重机、机车车辆、航空航天、医疗器械、高速机床主轴等领域。

圆柱滚子外圆常用的加工方法有无心外圆磨削和超精研、定心往复超精研、电化学机械复合光整、磁流体研磨等。目前,国际先进无心加工技术可批量加工圆柱滚子外圆,其圆度达到0.1 μm~0.3 μm[8]。KIM等学者[9]采用3 μm粒径的Al2O3磨料对钛合金圆柱进行了定心往复超精研加工,工件表面粗糙度Ra达到0.019 μm;大连理工大学的徐文冀教授、魏泽飞博士等[10]利用电化学机械复合光整技术加工圆柱滚子,表面粗糙度Ra从初始的0.087 μm降至0.023 μm,圆度从初始的0.93 μm降至0.39 μm;UMEHARA和KATO[11]利用的磁流体加工装置超精研陶瓷滚子外圆,圆度从16.65 μm降至4.25 μm,采用3 μm的Cr2O3磨料获得了最好的表面质量,表面粗糙度Ra平均达到0.029 μm,最大达到0.091 μm,最小达到5 nm。

抛光作为工件加工的终极手段,常用于圆柱滚子研磨后的一道工序,以消除研磨加工后留下的表面划痕,从而获得高质量的镜面表面。传统双平面抛光广泛应用在石英玻璃、硅片、玻璃显示面板、蓝宝石片、光学水晶等平面元件的精密加工领域[12-14]。基于传统双平面加工,浙江工业大学的袁巨龙教授团队[15]提出了一种基于双平面方式加工圆柱滚子圆柱面的加工方法。

为了进一步改善圆柱滚子的外圆表面质量,基于双平面偏心转摆式抛光圆柱滚子的加工方法,本文将进行抛光实验研究。

1 加工原理

圆柱滚子研磨的目的主要是修整圆柱滚子的几何精度和尺寸精度,抛光的目的是进一步改善圆柱滚子工件的表面质量。

基于双平面偏心转摆式抛光圆柱滚子的加工机构示意图如图1所示。

图1 偏心式圆柱滚子加工机构示意图

加工机构主要包括:上研磨盘、下研磨盘、偏心轮、保持架、齿圈。上研磨盘和下研磨盘同轴放置;偏心轮几何中心与主轴中心存在偏心距;保持架中心与偏心轮几何中心同轴;保持架外圆有齿,与外齿圈啮合。上、下研磨盘、偏心轮、齿圈,分别由不同电机独立驱动。

为实现化学机械抛光中“软磨硬”原理,抛光前,双平面研磨机的上研磨盘和下研磨盘必须贴上聚氨酯抛光垫。圆柱滚子放置于保持架上均匀分布的八角形槽孔里,加工载荷通过上研磨盘施加。抛光过程中,圆柱滚子在保持架、上研磨盘和下研磨盘的协同作用下做持续的做自转和公转运动,同时圆柱滚子在运动过程中与上研磨盘、下研磨盘发生相对运动,作复杂空间运动。

抛光液通过上盘的空隙输送到圆柱滚子工件与上、下研磨盘接触区域,抛光液中双氧水和氨基乙酸与工件柱面表面的金属材料会发生化学反应,生成强度较基体材料小的反应层。与此同时,抛光液中的纳米磨粒通过机械切削作用直接去除上述反应层。在化学反应和相对运动下产生机械力的交替作用下,工件柱面质量逐渐得到改善。

2 实验方案

2.1 实验装置

本实验所用抛光加工装置是自主研制的双平面研磨抛光机,如图2所示。

图2 双平面研磨抛光机

实验所用上、下研磨盘的基盘材料采用不锈钢304;抛光垫为美国陶氏化学IC1010/Suba-IV,且抛光垫上带有K型沟槽。

2.2 实验设计

本文抛光实验分为粗抛和精抛两步骤,实验所用工件为Ф20×30的GCr15圆柱滚子,工件初始表面粗糙度为0.067±0.007 μm,初始圆度为0.48±0.28 μm。实验每组每次加工10个工件,粗、精抛加工时间各为10 min,依据参考文献[13]选取一组转速组合,即上研磨盘转速为-76 r/min,下研磨盘转速为84 r/min,偏心轮转速为80 r/min,外齿圈转速48 r/min。

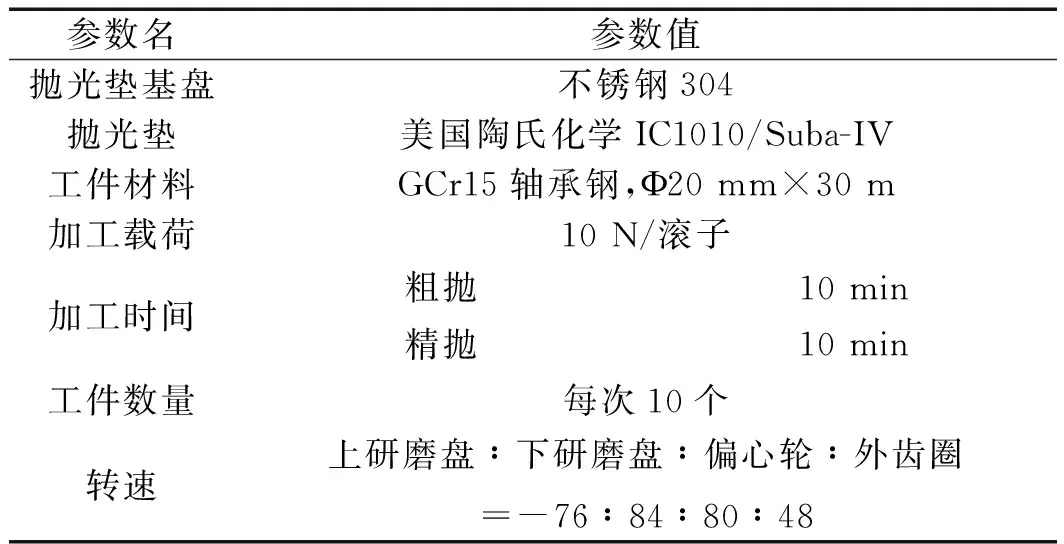

抛光实验加工参数如表1所示。

表1 抛光实验加工参数

以表面粗糙度、圆度为评价指标,对实验结果进行分析。表面粗糙度测量采用日本Mitutoyo的SJ-410型粗糙度仪(精度为0.1 nm,取样长度为4 mm),圆度采用德国MMQ400型圆度仪测量,采用金相显微镜观测抛光前后工件表面形貌,用洛氏硬度计测量加工后圆柱滚子的表面硬度。

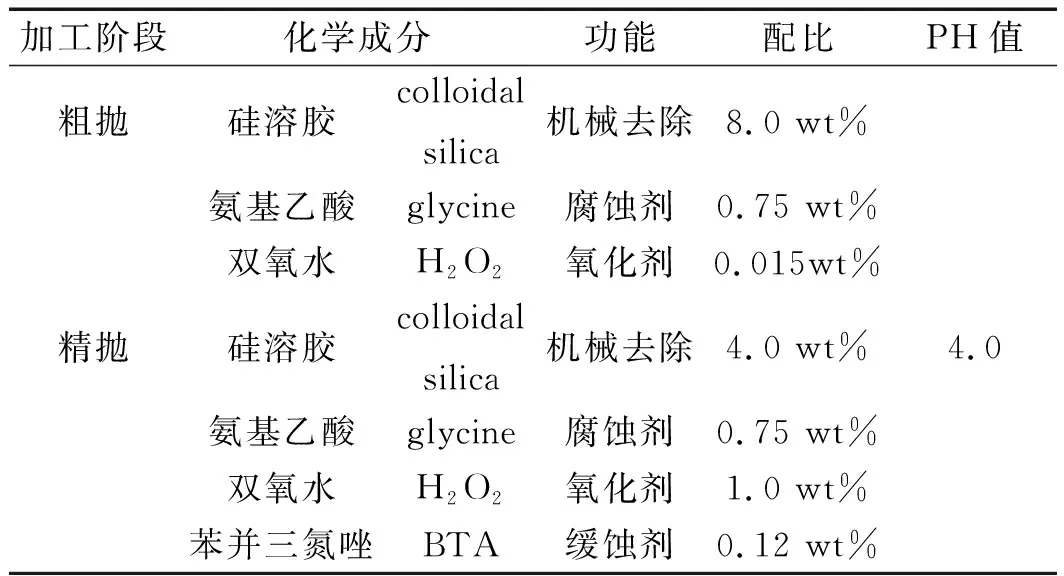

本研究中化学机械抛光液中粗抛和精抛配制方法不同,粗抛中硅溶胶的配比浓度相对较高,双氧水的配比相对较低;精抛阶段加强了化学保护作用,添加缓蚀剂苯并三氮唑保护工件表面不被化学试剂腐蚀溶解,双氧水配比适当提高保证化学反应的顺利进行[16-17]。

对应的抛光液成分如表2所示。

表2 轴承钢化学机械抛光液组分配比表

3 实验结果分析和讨论

3.1 表面粗糙度

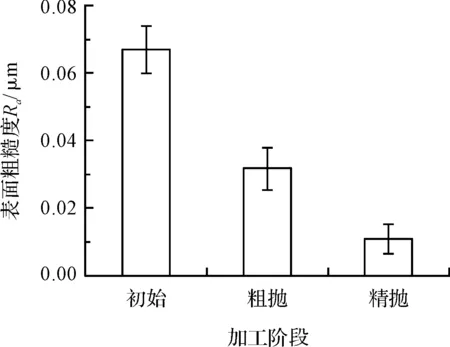

不同加工阶段的表面粗糙度如图3所示。

图3 不同加工阶段的表面粗糙度

在经过粗抛阶段,圆柱滚子批平均表面粗糙度下降速度较快,工件初始批平均表面粗糙度由0.067 μm降低为0.032 μm,偏差由0.014 μm降为0.012 μm,改变较小。通过精抛加工,批平均表面粗糙度进一步降低,达到0.011 μm,偏差为0.008 μm。单个圆柱滚子抛光后表面粗糙度最小可达到7 nm。

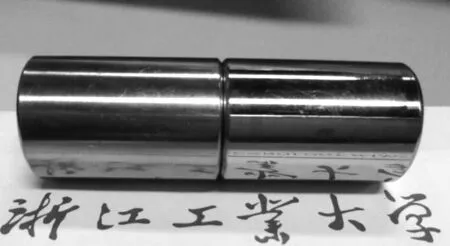

圆柱滚子抛光前后表面质量对比如图4所示。

图4 抛光后滚子宏观形貌

相比于初始时工件,抛光过后的圆柱滚子外圆表面无明显划痕和缺陷,达到了镜面效果,能清晰看到“浙江工业大学”字样的倒影。

不同加工阶段圆柱滚子表面微观形貌如图5所示。

图5 不同加工阶段圆柱滚子表面微观形貌(×200)

由图5可以看出:

在抛光之前,圆柱滚子表面布满划痕,且有小坑等缺陷;

经过抛光之后,工件表面形貌改善显著,粗抛阶段,圆柱滚子表面的深、长的划痕逐渐被去除掉,抛光后的划痕呈现单向性,表面粗糙度改善最大。

精抛之后,工件表面更加光整,该阶段,表面粗糙度虽改变较小,但可以获得更光滑、缺陷更少、表面质量更好的效果。

结合参考文献[15]中仿真结果分析,在相同条件下,偏心式相对于行星式,滚子圆柱面加工轨迹均匀性比较好,能获得更好的表面质量。

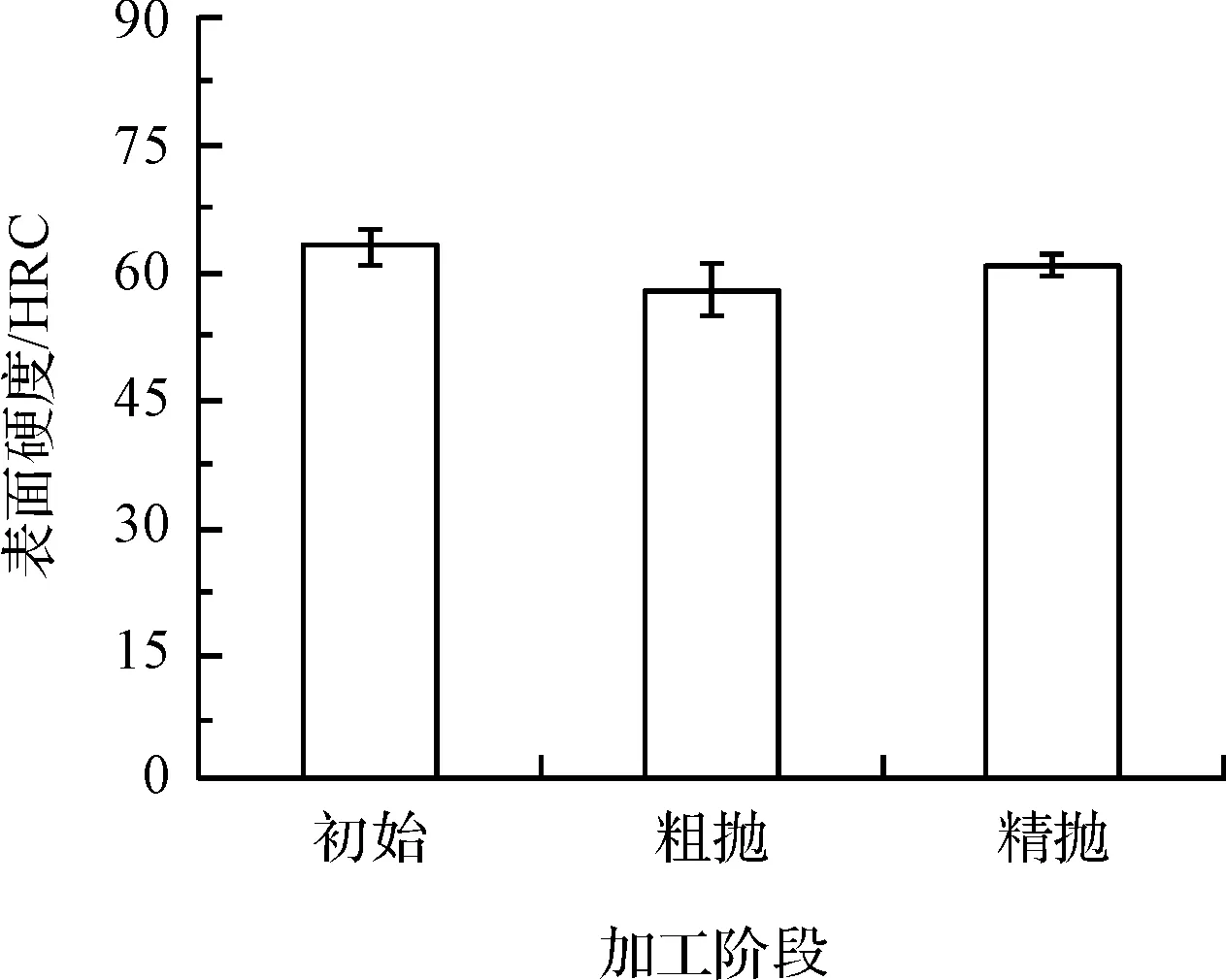

不同加工阶段圆柱滚子表面硬度如图6所示。

图6 不同加工阶段的表面硬度

粗抛加工后,圆柱滚子表面硬度由初始的HRC63±2变为HRC58±3。经过精抛后,圆柱滚子表面硬度变为HRC61±1。在PH为4的环境下,粗抛阶段加入质量分数0.015%H2O2抛光液能够使新的轴承钢表面氧化,在圆柱滚子表面迅速形成有气孔的氧化铁层,微弱强度吸附在基体上,表面硬度降低,这时工件的氧化层只能承受相对较低的机械力。氨基乙酸能够通过螯合铁离子强化化学溶解,从而弱化氧化层机械力。氧化层在IC1010/Suba IV抛光垫上被硅溶胶磨料磨损去除,并随废弃抛光液排出。底层表面会露出,并且将发生上述化学反应和机械磨损。在精抛阶段,抛光液中加入质量分数为1.0 wt% H2O2能够加速氧化。工件表面逐渐形成紧凑的氧化层,此时氧化层有高的机械强度。

另外,抛光液中氨基乙酸不能及时溶解氧化铁,与此同时,BTA能够与铁离子反应生成Fe-BTA钝化膜以防止过度的机械磨损,使得圆柱滚子表面质量进一步改善,表面硬度提升。

3.2 圆度

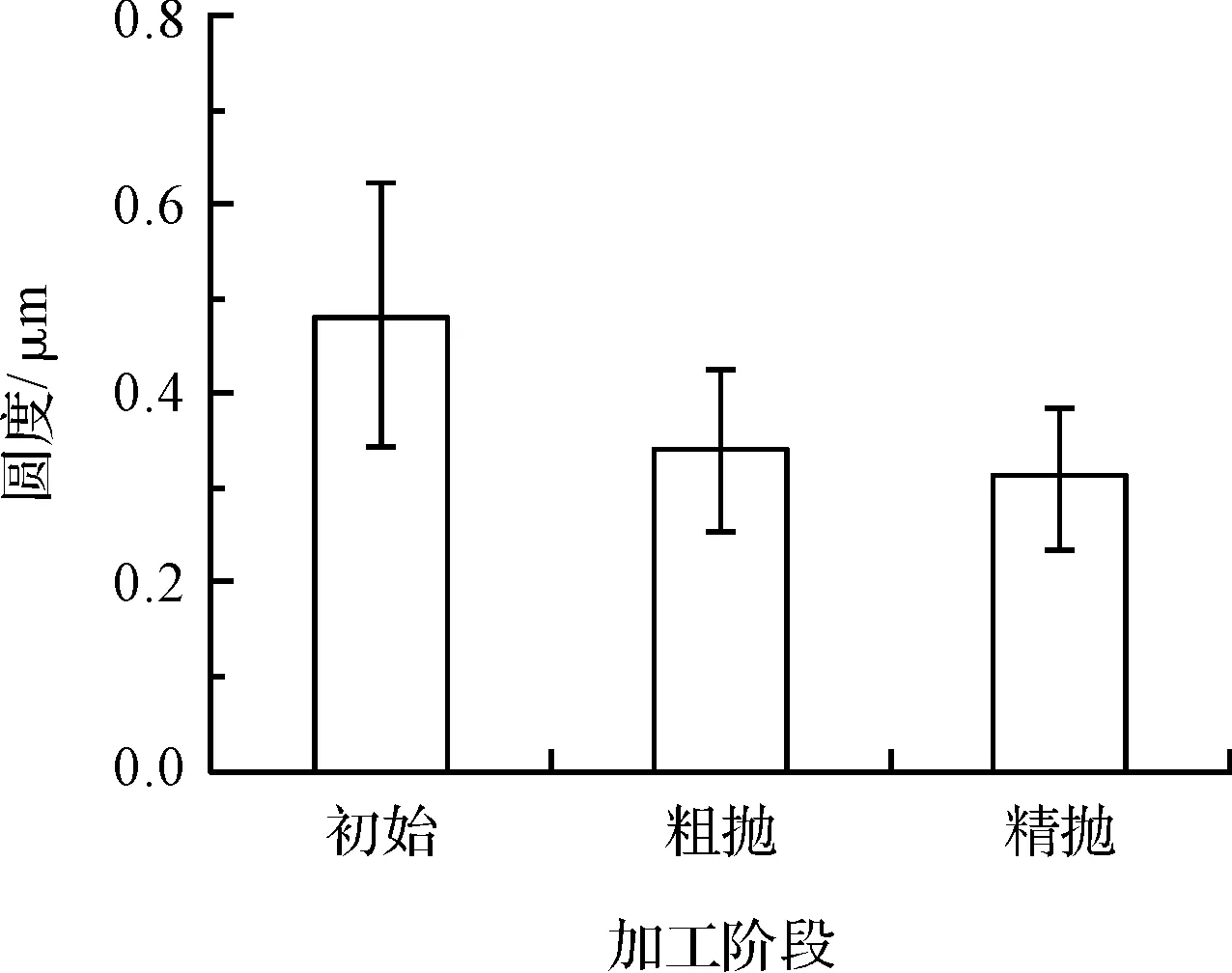

不同加工阶段的圆度如图7所示。

图7 不同加工阶段的圆度

由图7可知:

工件初始批圆度平均水平为0.48 μm,偏差在0.28 μm。经过10 min粗抛加工后,批圆度平均水平降至0.34μm,偏差降至0.17 μm。通过10 min精抛加工,批圆度平均水平略有下降,降至0.31 um,偏差降为0.15 μm,偏差变化不大。说明圆柱滚子抛光阶段对于圆柱滚子圆度改善不大,但有一定改善效果。

结合参考文献[15]中仿真结果分析可知:在相同条件下,偏心式相对于行星式,圆截面的加工轨迹均匀性比较好,但差距不大;经过上述步骤加工,单个工件圆度最小可达0.284 μm。

4 结束语

基于双平面偏心转摆式的加工方式,本文对圆柱滚子进行了化学机械抛光实验研究。实验研究结果表明:

(1)经过粗、精抛后,圆柱滚子的表面形貌改善显著,表面加工质量可以达到镜面级别,圆柱滚子初始表面粗糙度由0.067 μm±0.007 μm降低为0.011±0.004 μm,单个圆柱滚子抛光后表面粗糙度最小可达到7 nm,圆柱滚子的表面粗糙度降低极大,圆柱滚子的表面质量得到了很大提高;

(2)圆柱滚子圆度由初始0.48±0.14 μm降至0.31±0.075 um,单个工件圆度最小可达0.284 μm,在抛光过程中,圆柱滚子圆度平均水平有0.17 μm,偏差有0.13 μm的改善,工件形状精度得到提高。