联合收割机高位卸粮自动化控制系统设计*

蒋建东,李聪聪,毛智琳,章恩光

(1.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310017;2.星光农机股份有限公司,浙江 湖州 313000)

0 引 言

在联合收割机作物过程中,卸粮是一个重要流程,其速度关系着联合收割机的工作效率。高位卸粮主要是卸粮筒和内部的旋转搅龙配合,将收割机粮仓内的谷物输送到一定高度的卸粮口处,通过卸粮口对准卸粮平台输出谷物。相对传统卸粮方式,高位卸粮有卸粮范围大、角度多、支持行走卸粮等优点。

近年来,国内外开展了联合收割机高位卸粮自动化系统的研究[1-7]。孙新华、孟宪成等人[8]提出了一种散装汽车卸粮平台,根据作业需要调节高度和控制流量,有效减少了粮食的落地和抛撒;郭兴、王海鹰等人[9]提出一种基于PLC的大型散粮筒仓控制系统,提高了散粮筒仓控制系统的通用性和可靠性。当前的联合收割机卸粮的自动化水平低,大多采用复杂的人工手柄式操作,卸粮效率和准确性低。

为实现联合收割机卸粮的自动化,本文提出一种联合收割机高位卸粮自动化控制系统,进行二自由度机构作业任务操作逻辑秩序优化、最小数量位置感应传感器系统和傻瓜式自动操作控制算法设计以及高位卸粮自动化控制系统设计开发[10],并通过控制实验验证。

1 高位卸粮机构机械结构及运动分析

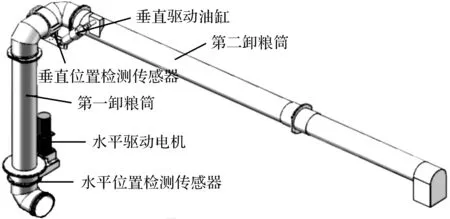

高位卸粮机构的3D结构示意图如图1所示。

图1 高位卸粮机构3D示意图

整个卸粮机构的运动模式可以简化为具有两个自由度,水平旋转角度和升降倾角。当联合收割机粮仓储满或者有卸粮要求时,通过工作人员的控制自动或者手动使出粮口到达指定位置,将粮食输送到卸粮平台,完成载粮任务。

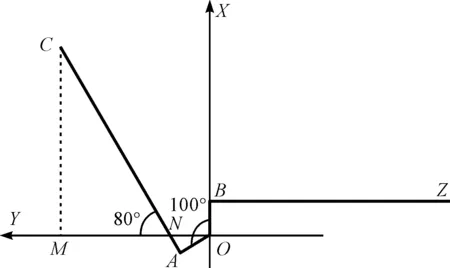

高位卸粮机构运动原理图如图2所示。

图2 高位卸粮机构运动原理图

以整个卸粮机构最低点(即与粮箱接触点)为原点,杆O-A-B-C就是整个卸粮机构在三维坐标系中的简化杆,OA垂直于AB,AB垂直于BC,OA=1 644 mm,AB=420.5 mm,BC=3 755 mm,C端是卸粮口。在此坐标系中,卸粮口C的理想位置用坐标来表示为(X,Y,Z)=(3 755,420.5,1 644)。整个机构有两个方向的自由度:(1)BC杆提升角度α;(2)OA绕Z轴旋转角度β。

实际简化结构如图3所示。

图3 高位卸粮简化结构

初始位置的机构为O-A-C,0A=420.5 mm,AC=3 755 mm,交Y轴于点N,∠AON=10°为实际机构初始偏转角度,∠AOB=100°即为机构所定的旋转角β。C点为卸粮口初始点,其坐标(ZC=1 644)为:

|ON|=|OA|/cos(∠AON)=420.5/cos10°=427

|AN|=|OA|·tan(∠AON)=420.5/tan10°=74

|NC|=|AC|-|AN|=3 755-74=3 681

|MN|=|NC|·cos(∠MNC)=3 681/cos80°=639

|MC|=|NC|·sin(∠MNC)=3 681/sin80°=3 625

XC=|MC|=3625;YC=ON+MN=

427+639=1 066

(1)

卸粮位置的机构为O-B-Z,|OB|=420.5 mm,|BZ|=3 755 mm,显然Z点作为卸粮口目标点其坐标为(XZ,YZ)=(420.5,-3 755)(Z=1 644)。所以,可得目标点与初始点的距离为:

(2)

2 控制系统平台及硬件架构

卸粮机构的自动操作由操作人员控制水平驱动电机和垂直驱动油缸,实现机构空间运动及姿态,保证卸粮点C到达预定卸粮空间位置,完成卸粮任务。其中包括一键发出宏指令,实现卸粮口C自动运动到目标位置进行卸粮,以及一键收回宏指令集,实现卸粮结束后卸粮机构自动返回到初始位置和状态。

其控制系统硬件总体方案如图4所示。

图4 高位卸粮机构自动控制系统总体方案

笔者采用人工按键进行控制操作,并根据运动功能分析,主要需要限制最高、最低、最左、最右4个机构的极限位置。本文采用4个接近开关(传感器),将其信号连接到51单片机上,4个接近开关分别两两安装在能够测量到卸粮筒水平旋转和升降位置信息的适当位置。根据目标位置要求,通过预先设置好接近开关的位置参数,确定了卸粮筒的上、下、左、右4个极限位置,当运动到极限位置时,接近开关触发信息传入单片机分析处理,发出控制信息通过继电器控制电机或者电磁阀控制液压油缸启停工作而进行下一步过程,最终使得卸粮口停在指定位置。

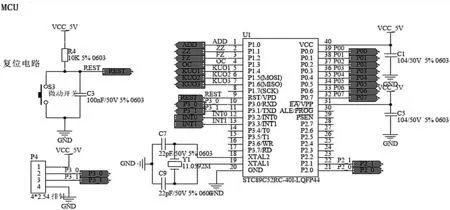

控制系统单片机部分是整个控制电路设计的中枢部分,主要包括电源、信号输入、单片机MCU、继电器输出以及状态信号等5部分,其原理电路和实物如图5所示。

图5 高位卸粮机构自动控制器电路原理

3 自动控制程序及流程图

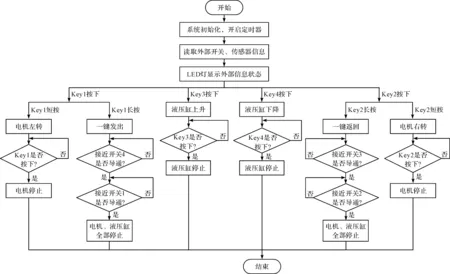

控制系统分为手动控制和自动控制两种模式,其流程如图6所示。

图6 自动控制程序流程图

具体流程为:自动控制模式下分为一键发出和一键返回两种命令,一键发出命令发出后,首先控制器控制液压油缸运动,推动第二粮筒抬升,触发接近开关4发出信号,控制器接收信号后控制油缸停止运动,然后控制器再发出控制驱动电机运动的信号,驱动电机带动第一粮筒开始向左运转,直到触发接近开关1。接近开关1发出信号,控制器接受信号后控制东区点击停止运转,高位卸粮筒到达工位点,开始卸粮工作。卸粮结束后,按下一键发出命令按钮,控制器控制驱动电机向右转动,带动第一、二粮筒转动,触发接近开关3,接近开关3发出信号,接收器接收到信号后控制驱动电机停止运转,然后控制器发出信号控制油缸向下运动,带动第二粮筒运转,直到触发接近开关2,接近开关2发出信号,控制器接收到信号后,发出命令控制油缸停止运转,高位卸粮筒到达初始位置,完成整个卸粮过程。

根据实际情况,操作人员需要对粮筒的位置进行微调时,进入手动调节模式。向上抬升第二粮筒,触发接近开关4时无法继续向上运动;向下降低第一粮筒,触发接近开关2时无法继续向下运动;顺时针调节第一粮筒,触发接近开关1时无法继续顺时针运动;逆时针调节第一粮筒,触发接近开关3时无法继续逆时针旋转。以上功能是为了避免粮筒超调相撞造成机械损坏。

4 卸粮机构自动化控制系统测试

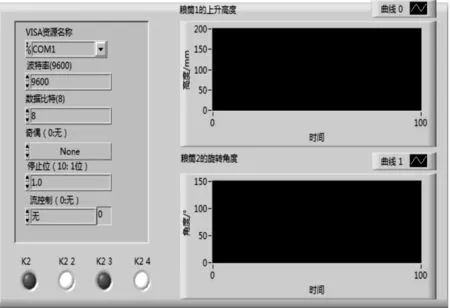

为了测定高位卸粮自动化控制系统的可靠性和稳定性,在星光4LZ-5.0Z履带式自走式全喂入联合收割机进行实验验证。传感器采集的数据通过传输单元传输到上位机界面上,如图7所示。

图7 高位卸粮机构自动控制测试软件界面

传输单元数据通过串行通讯接口实时发送到上位机,在上位机软件界面上显示,并以文本的形式存储数据。上位机界面分别包括传输协议设定部分、粮筒2的上升高度、粮筒1的旋转角度、接近开关1~4的闭合状态等数据的显示。

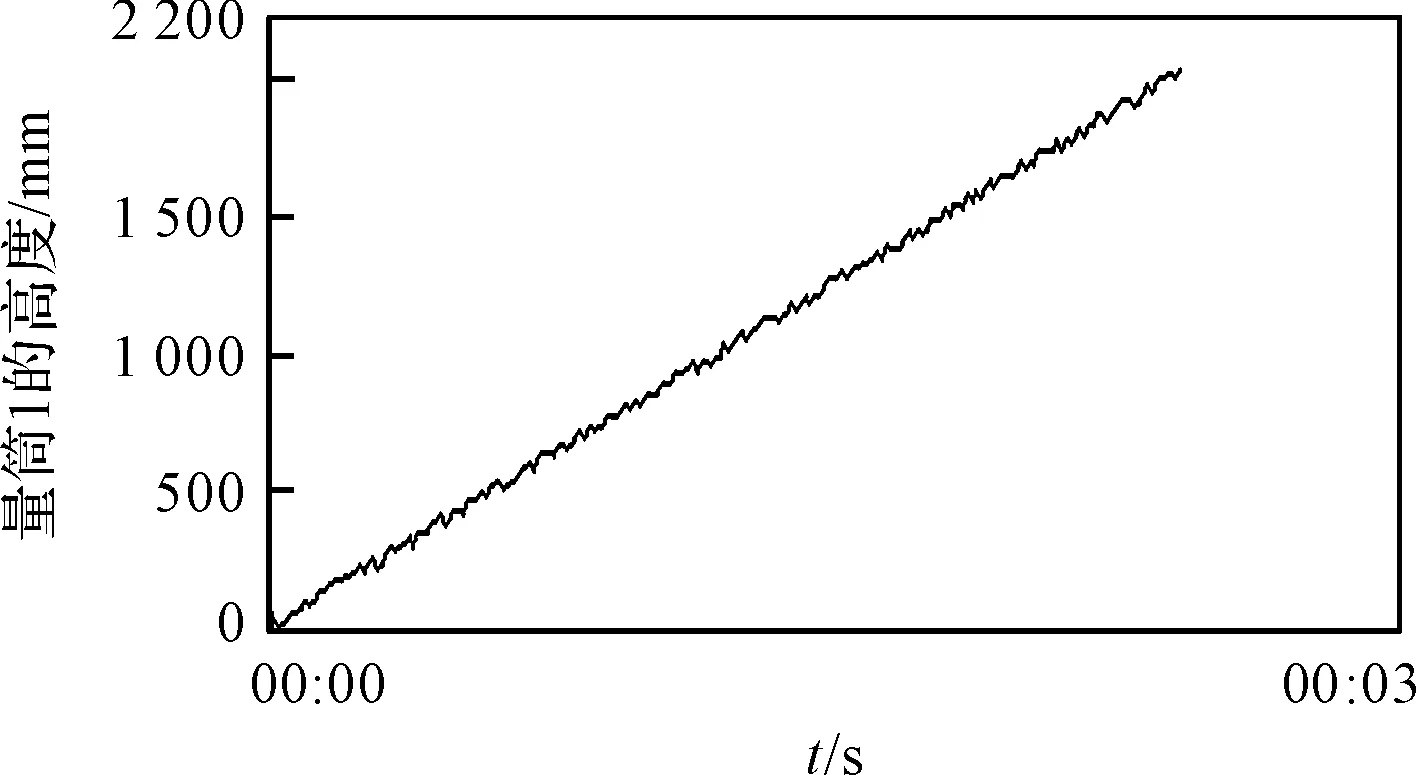

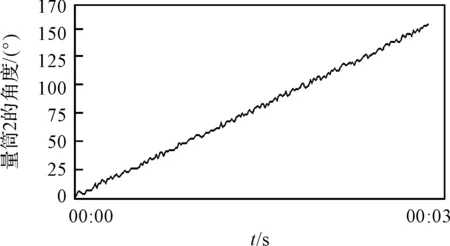

经过多次的现场测试与调整,本文设计的高位卸粮机构自动控制系统能实现卸粮任务的自动化操作,并能实现卸粮机构的一键发出和一键收回的宏指令自动化操作。机构位置与自动执行时间测试数据如图(8,9)所示。

图8 粮筒2的高度变化

图9 粮筒1的角度变化

通过机构一键式自动操作与人工机械手柄操作对比测试结果显示:控制系统发出一键发出命令后,粮筒2首先向上抬升,然后粮筒1顺时针旋转,粮筒2上升的高度约2 000 mm,粮筒1旋转的角度约150°,整个过程大约用时5.3 s,相比于人工调节用时25 s,时间降低了4倍,卸粮作业操作效率得到了较大的提升。

5 结束语

针对联合收割机人工卸粮效率低下问题,本研究提出了一种履带式联合收割机高位卸粮自动化控制系统,并针对系统的操作效果和稳定性,在星光4LZ-5.0Z履带式自走全喂入联合收割机上进行了实验验证。

实验结果表明:相比于人工调节用时,自动卸粮机构操作用时降低了4倍,且具有效率高、可靠性好等优点。