气压与螺杆挤出复合型陶瓷无模直写系统开发*

刘文强,万 熠*,宋清华,王继来,张承瑞,刘战强

(1.山东大学 高效洁净机械制造教育部重点实验室,山东 济南 250061;2.山东大学 机械工程国家级实验教学示范中心,山东 济南 250061)

0 引 言

直写成型技术是一种制备复杂陶瓷结构的新方法,通过直写成型技术可制备多孔木堆结构等三维陶瓷骨架,目前已经广泛地应用于生物组织工程支架、先进陶瓷和复合材料等设计和制备。以流体状态进行层层沉积打印的直写成型技术,主要类型有:自动注浆成型、喷射打印成型、热熔打印成型和微细直写成型[1]。直写成型为实体空间填充、高纵横比薄壁和无支撑的悬跨结构等复杂三维结构的实现提供了强有力的技术手段。

陶瓷无模直写成型技术由美国CESARANO等提出。目前,研究者们针对不同体系浆料的制备和直写成型设备的发展等领域展开了一系列研究[2]。LEWIS等[3]率先提出了用水基胶体浆料来制备三维功能陶瓷,此种浆料的优势在于黏弹性可以在多个数量级范围内进行调控,并成型有图案和跨距的线条;SMAY等最早以聚醚酰亚胺(PEI)包覆的直径为1.17 μm的单分散SiO2微球为原料,将其分散在去离子水中制备悬浮液,固相含量为46%的SiO2悬浮液在其pH值调节到某一特殊位置时完成了流体向凝胶的转变;RAO等人[4]开发出了具备不同截面的挤出喷头,成功制备了多种尺寸线条截面为六边形的堆积结构。

直写成型技术首先由计算机辅助设计(CAD)生成三维结构,然后利用计算机辅助制造(CAM)生成喷头运动轨迹,进而通过计算机控制流体直写喷头的精确运动,生成特征线形流体;同时X-Y轴在计算机的控制下进行运动,实现线形流体在打印平台上的沉积成型,完成第一层沉积后,Z轴上升一定高度,再进行第二层沉积成型。如此往复,通过叠加的方式,生成复杂的三维结构[5]。

其中,高固相质量分数的陶瓷流体具有良好的粘弹性和假塑性,可以保证沉积后的材料形态。流体中的固相含量φ越高,三维结构的搭建以及后续的干燥、烧结等环节越顺利[6]。因此在实验中,应当尽量提高浆料的固相含量。但是,目前传统的直写成型工艺对于高固相质量分数的陶瓷流体直写存在问题,在高固相质量分数的流体成型过程中,存在较大的成型应力和成型缺陷,会影响最终陶瓷胚体与陶瓷材料构件的本性[7]。

本研究方案在线形直写成型的基础上进行改进,设计一种新型气压与螺杆挤出复合型喷头,利用气压推力将陶瓷流体推送至喷头处,喷头内部的螺杆旋转带动流体向喷头处流动,控制输送来的流体是否挤出,与此同时,喷头内部的螺杆还起到对流体的搅拌作用。

1 高固相质量分数陶瓷流体流变特性分析

根据流体在剪切应力作用下的反应,同时考虑剪切应力和应变的比值关系,可将流体分为牛顿流体和非牛顿流体。牛顿流体在受力时,剪切应力和应变的比值是恒定的,即它的粘性是常数。而选用的陶瓷流体为非牛顿流体,对于固相质量分数在95%以上的陶瓷流体,其流变特性对挤出效果有很大的影响。

非牛顿流体的流变特性曲线是非线性的或者不通过原点的,它的粘性在给定的温度和压力作用下不是恒定的。非牛顿流体的流动条件与运动时间、剪切应变和流体几何学有关。根据上述因素,可将流体分为:非时变流体、时变流体和黏滞的弹性流体,通常实际的流体为两种或者所有这3种流体的组合[8]。

陶瓷流体在螺杆挤出套筒内的流动为非常复杂的三维流动。在研究时,可通过分析其简化后的模型定义它的特性。取出螺杆内微元流体进行分析。流体在流道内流动满足纳维尔—斯托克斯(N-S)方程[9]:

(1)

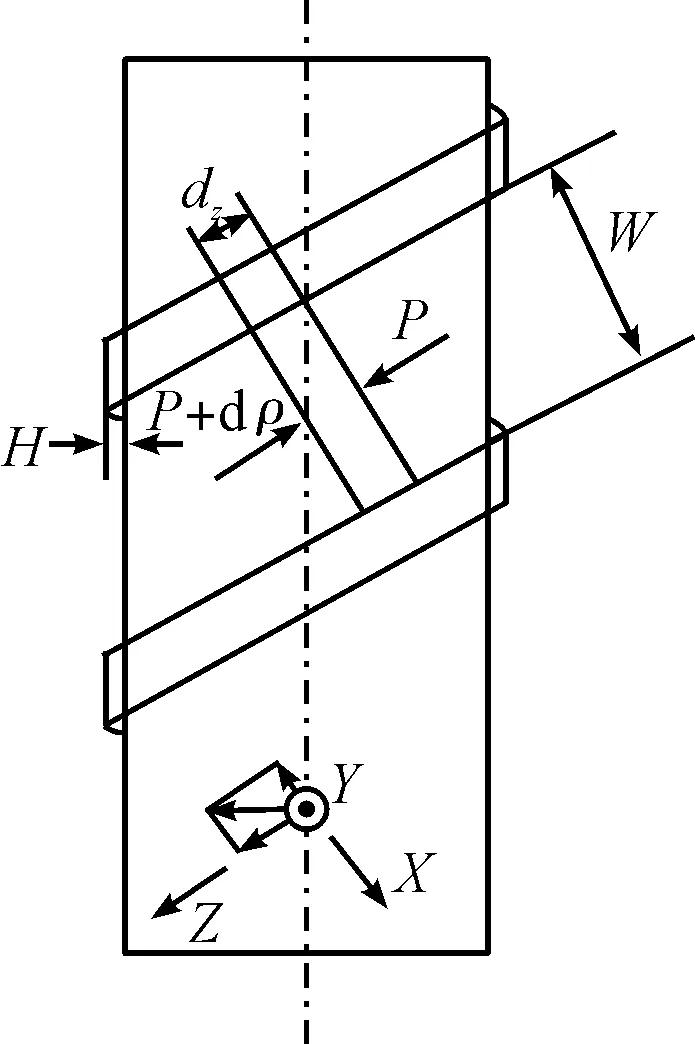

可对流体模型进行简化,螺杆流动分析简化模型如图1所示。

图1 螺杆流动分析简化模型

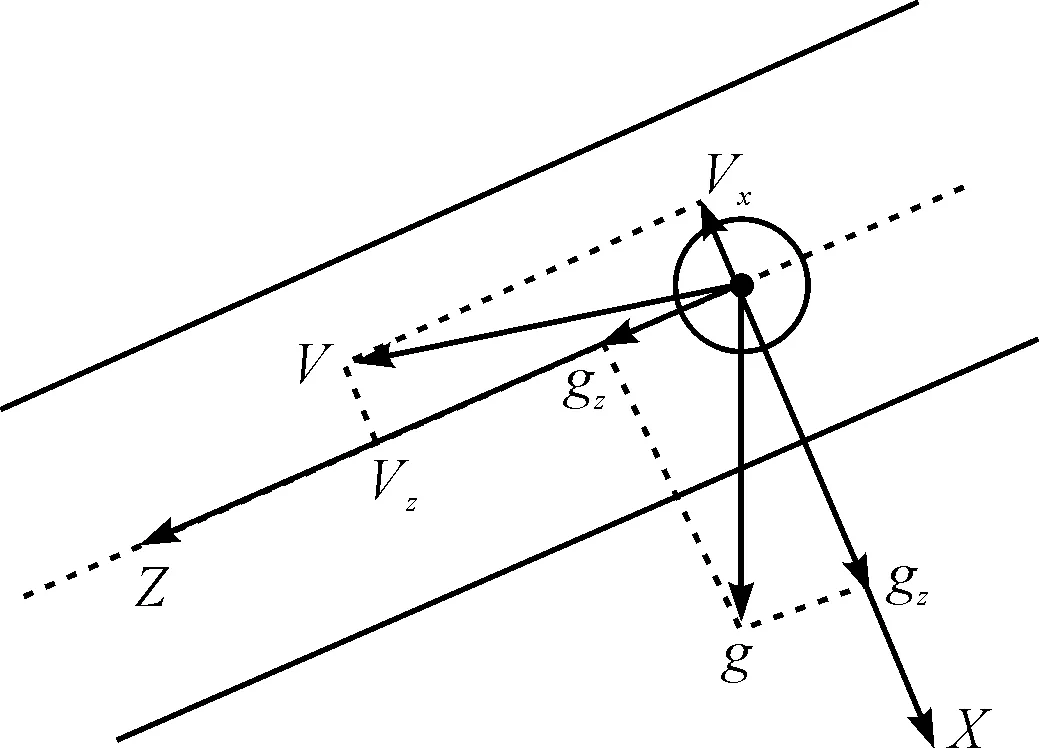

螺杆内流体微元截面分析模型如图2所示。

图2 螺杆内流体微元截面分析模型

最终N-S方程简化为:

(2)

(3)

代入边界条件y=0,Vz=0;y=H,Vz=Vcosφ,可得:

(4)

流量公式为:

(5)

令V=πDN,W=πDsinφ,dz=dl/sinφ,代入式(5)可得:

(6)

式中:D—螺杆直径;N—螺杆旋转速度;H—螺槽深度;—螺槽螺旋角;流体粘度;V—流体流速;流体密度;P—出口压强;Q—流体流量。

由式(6)可知:挤出流量由螺杆转动引起,挤出流量与螺杆的直径、螺槽深度、螺杆旋转速度、流体的粘度、流场内压力梯度5个因素有关。在设计螺杆时应参考该5个因素对挤出效果的影响。

陶瓷流体为采用陶瓷粉末掺入溶剂中配制而成,常见的陶瓷粉末有羟基磷灰石、氧化锆、氧化铝等材料。实验采用氧化锆陶瓷粉末作为基质,配置陶瓷流体进行研究实验。

2 气压与挤出螺杆设计实验研究及结果分析

该挤出系统包含气压推力输送和螺杆挤出两部分,分别实现不同功能:气压推力输送将流体输送至挤出喷头处,螺杆旋转带动流体向下运动。挤出系统装配示意图如图3所示。

目前,螺杆挤出在许多行业得到广泛的应用。当气压推动流体至喷头处后,螺杆旋转推动流体向下运动,最终从喷嘴针头处挤出,在运动平台沉积,形成线形流体。

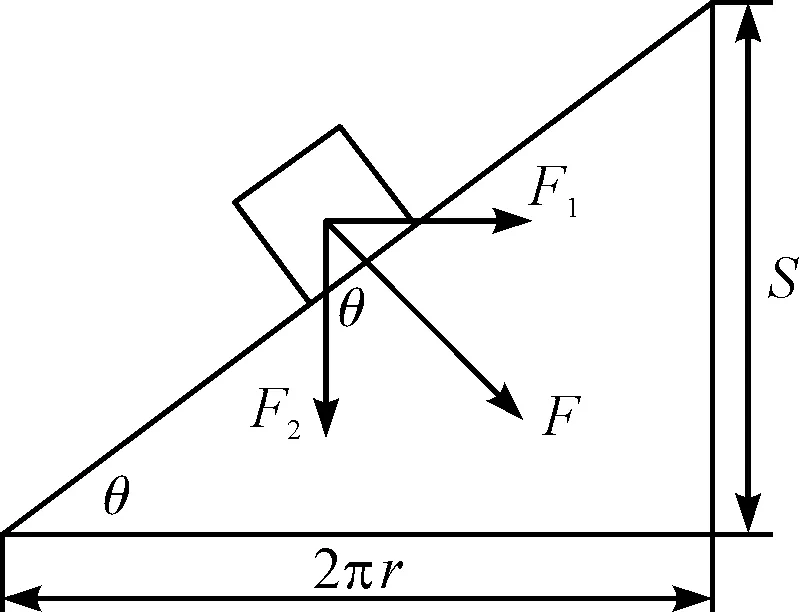

直写成型技术采用的流体为非牛顿流体,对螺杆处的非牛顿流体取微元进行受力分析,可得流体微元受力分析如图4所示。

图3 挤出系统装配示意图1-针头;2-喷嘴;3-挤出螺杆;4-O型圈;5-尾座;6-陶瓷轴承;7-联轴器;8-步进电机;9-活塞;10-科筒;11-流道

图4 流体微元受力分析

由此可得:

τ=F1r

(7)

F1=Fsinθ

(8)

F2=Fcosθ

(9)

(10)

则推力为:

(11)

式中:τ—步进电机扭矩;S—螺杆螺距;r—丝杆中径;θ—螺旋升角;F1—螺杆切向力;F2—螺杆推力。

由此可知:当螺杆在电机带动下顺时针旋转时,螺杆对流体会产生向下推力;相同条件下,扭矩越大,向前推力越大,使流体从喷头针头处挤出,直写成型出线形流体。

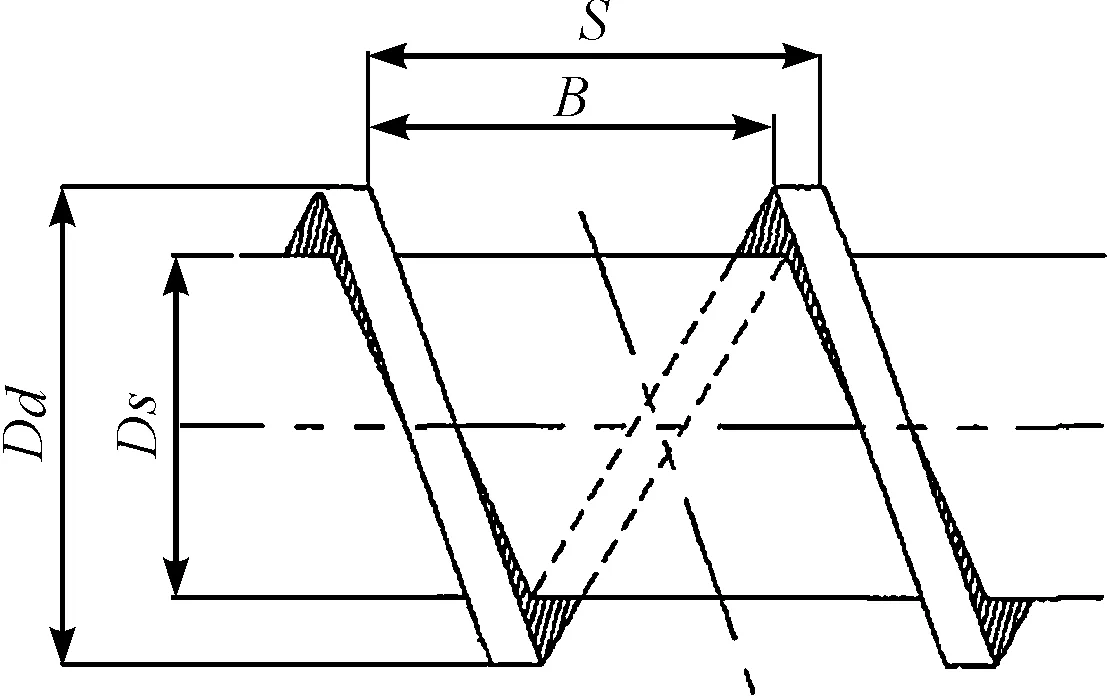

挤出螺杆是复合型直写系统的重要组成部分,挤出螺杆和步进电机通过联轴器实现连接,将电机的旋转运动传递至整个螺杆[10]。挤出螺杆的结构参数直接影响到最终的直写成型效果,可将该螺杆近似等效为梯形螺纹,则影响成型效果的主要参数有螺距S、螺槽宽度B、螺杆内径Ds、螺杆外径Dd、螺杆和机筒的间隙。螺杆几何结构参数如图5所示[11-12]。

图5 螺杆几何结构参数

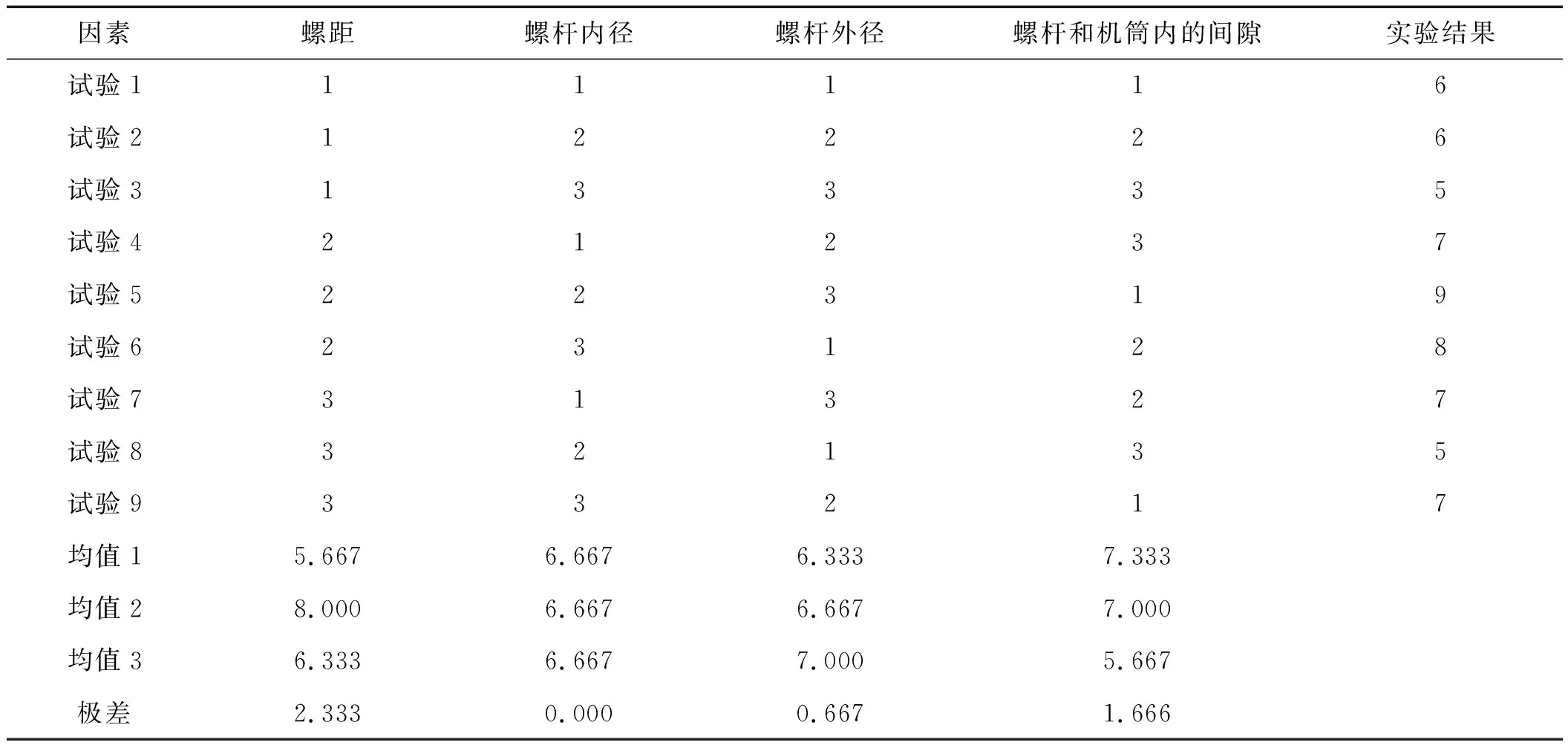

为简化试验方案,本研究选取螺距S、螺杆内径Ds、螺杆外径Dd、螺杆和机筒的间隙为试验因素,将高固相陶瓷流体挤出的试验效果根据流畅性划分为1~10个等级,从1~10挤出效果流动性逐渐变好,设计4因素3水平正交实验。螺杆因素水平表如表1所示。

根据表1的正交试验方案,本研究进行试验设计,通过计算9组试验的结果得出各因素的均值和极差。螺杆试验结果如表2所示。

表1 螺杆因素水平表

表2 螺杆试验结果

从表2的实验结果可知,试验因素中影响挤出效果比重依次为:螺距>螺杆和机筒内的间隙>螺杆外径>螺杆内径,在不同水平参数情况下,最优效果为螺距4 mm,螺杆外径14 mm,螺杆内径8 mm,螺杆和机筒内的间隙1 mm。

对于挤出螺杆结构设计的研究中,目前还没有建立完善的理论方案,通过式(6)和前述正交实验,可以得出影响螺杆挤出效果的主要因素:

(1)挤出螺杆的螺距和螺杆外径;

(2)螺杆和套筒的间隙。

其中,挤出螺杆的结构参数影响流体的挤出流量和挤出推力。挤出螺杆与套筒的间隙要保证适当距离,距离过大会有过多的流体从间隙逆流,导致过多的流体从尾部挤出。

3 复合型陶瓷无模直写成型系统开发

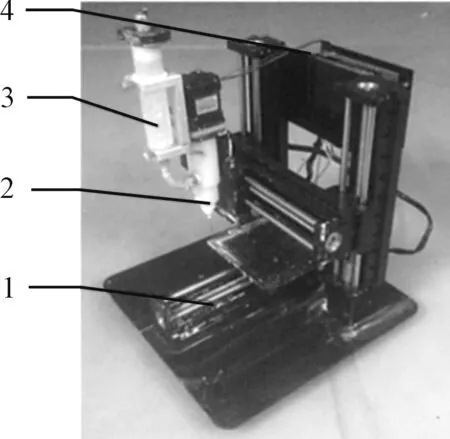

陶瓷无模直写系统硬件主要由4部分构成,XYZ三轴运行平台、螺杆挤出系统、气压送料系统、嵌入式控制系统。复合型陶瓷无模直写系统如图6所示。

图6 复合型陶瓷无模直写系统1-XYZ三轴运行平台;2-螺杆挤出系统;3-气压送料系统;4-嵌入式控制系统

本研究通过计算机发送运动轨迹指令,可实现喷头的移动,然后喷头挤出线形流体,进行无模直写。

3.1 XYZ三轴运行平台

XYZ三轴运行平台的精度是决定无模直写成型的精度关键因素之一。实现单轴运动的机械结构有多种方案,常见的有导轨-同步带、导轨-丝杆等。不同的单轴轨道有不同的使用场景,导轨-丝杆的传动方案相较于其他的传动方式,具有传动精度高和承载能力强的优势。

为了提高XYZ三轴的运动精度,同时为了方便平台的搭建,该方案将XYZ三轴全部采用导轨-丝杆的运动结构。常见的XYZ组合方式有龙门式结构和并联结构等组合样式,其中龙门式结构具有结构简单和方便调试的特点,从组装的简易操作考虑,采用龙门结构,将螺杆挤出系统固定在X轴的运动模组上,Z轴采用双轴设计提高运行平台对挤出系统的提升能力。

3.2 螺杆挤出系统

作为复合型陶瓷无模直写系统关键部分,螺杆挤出部分主要由步进电机、弹性联轴器、挤出螺杆、套筒、针头座、针头等组成。步进电机通过弹性联轴器带动挤出螺杆旋转。挤出螺杆与套筒形成流体流道,挤出螺杆与尾部的陶瓷轴承、尾座和O型圈配合,固定在外部套筒上。为方便不同口径的替换,针头通过旋转快接固定在喷嘴上。在螺杆挤出系统安装时,应保证步进电机、弹性联轴器、陶瓷轴承、挤出螺杆、喷嘴和针头在一条直线上。

3.3 气压输送系统

本研究采用带螺口的料筒,前端通过螺纹接头实现与输送管道的连接,输送管道的另一端通过快接与套筒相连。储料筒尾部接有压缩机提供的稳定气压,通过外接调压阀控制输入气压的大小,气压推动储料筒内部活塞,进而完成陶瓷流体向前输送。陶瓷无模直写系统打印的材料为高固相质量分数的流体,为减少气压输送过程中的摩擦阻力,同时考虑到方便清洗,螺杆挤出与气压送料的流道设计中,流道采用PU软管,实现料筒和挤出喷头连接。

3.4 嵌入式控制系统

该方案采用16位的Atmel MEGA 2560单片机为控制核心,在切片软件完成喷头运动轨迹的规划后,由上位机将运动轨迹发送给下位机,下位机接收到信号后,将信号发送给驱动芯片驱动步进电机在XYZ方向运动和挤出螺杆的运动。

4 实验研究及结果分析

4.1 实验设计

在直写成型过程中,配置优良的陶瓷流体是获得稳定成型效果的关键。陶瓷粉末颗粒应当均匀地分散在溶剂中,没有结块产生。陶瓷流体应保证良好的流变特性,保证陶瓷流体可以从精细的针头中流畅地挤出,同时还应保证流体挤出后线条流畅不断裂,保持之前设计的精度和形状。应当尽可能地提高陶瓷流体的固相质量分数,减少直写后因干燥而造成的体积收缩和断裂的问题。对于陶瓷粉料,本文以氧化锆陶瓷粉末作为基质,采用去离子水作为溶剂,同时添加适当的添加剂,制备稳定的陶瓷流体[13]。

直写成型通过离散-叠加的方式成型,合理的形状设计是直写成型的关键。该次试验中通过CAM软件slic3r设计了三维的木堆结构,这种木堆结构两层之间相互正交,具有一定孔隙率[14]。

本研究将制备好的陶瓷流体填入储料筒中,固定在XYZ三轴运行平台上,选用内径0.6 mm的针头,通过计算机对陶瓷无模直写系统发送指令,同时打开压力阀输出稳定送料挤出压力,挤出系统在XYZ三轴平台的运动下按照预先设定的轨迹移动,在直写成型完成第一层结构后,运行平台Z轴向上提升一定高度,开始直写第二层结构,如此层叠往复,最终完成陶瓷三维骨架的生成。

4.2 实验结果

根据上述实验,本研究最终完成了高固相质量分数陶瓷流体的直写成型,如图7所示。

图7 陶瓷材料木堆结构实物图

在直写成型后对三维木堆结构进行测量发现,挤出线条较为流畅,挤出线条发生膨胀,线条的直径大于喷嘴内径0.6 mm。

在挤出螺杆设计过程中,本研究通过分析非牛顿流体的流变特性,结合正交实验的方法,得到了在该复合系统中,影响螺杆挤出效果的两大因素:螺距、螺杆与机筒内的间隙,并确定了适合高固相质量分数陶瓷流体的螺杆的技术指标。在成型过程中应根据流体的流变特点,调整相应的气压输送系统的压力,控制喷头处陶瓷流体的流量,并使陶瓷流体可以通过针头流畅挤出不断裂。同时应实现平台运动速度与气压输送系统的压力的配合,当平台运行速度过快时,应当增大气压输送系统的压力,以此来增大流体输送量。当平台运行速度过慢时,应当减小气压输送系统的压力,以此来降低流体输送量。针对上述情况,通过slic3r生成运动轨迹时应当匹配相应的气压输送系统的压力值,确保陶瓷流体可以顺畅挤出。

5 结束语

为了实现高固相质量分数陶瓷流体的陶瓷无模直写成型,本研究分析了高固相质量分数陶瓷流体的流变特性及其对挤出的影响;通过运用正交试验设计,优化了挤出螺杆的结构参数;搭建了陶瓷无模直写平台,并进行了陶瓷无模直写的试验。

实验结果表明:利用CAD技术设计三维模型,进而通过CAM技术生成喷头运动轨迹,可以完成高固相质量分数的陶瓷无模直写成型。