硅灰石与石墨对聚四氟乙烯摩擦磨损性能的影响

李红波, 苏正涛, 杨 睿, 马绪强

(中国航发北京航空材料研究院,减振降噪材料及应用技术航空科技重点实验室,北京100095)

0 前言

PTFE是一种直链型结晶高分子材料,由于具有良好的耐腐蚀、耐高低温、自润滑等特性,常作为密封材料广泛地应用于航空航天、机械制造、船舶运输、石油化工等领域[1-4]。然而纯PTFE易磨损、承载能力低、抗蠕变性差,作为动密封材料时极易造成密封失效[5]。为了改善PTFE的性能缺陷,通常需要通过填充或共混的方法对其进行改性[6]。改性后的PTFE性能大大提高,将其与弹性体复合制备出的组合式密封件,能够适应飞行器液压与气动系统中高温、高压、高载荷、高转速的苛刻工况。

材料磨损是密封装置常见的失效模式之一。针对PTFE耐磨性差的特点,通过加入适量能提升材料抗变形能力的增强填料(如纤维、硬质金属粉末)或者能改变材料界面特性的润滑填料均可以显著提升其耐磨性[6-11]。针状硅灰石(Wollastonite)是一种纤维状的硅酸盐矿物,在橡塑改性中常作为增强填料来使用。近年来有研究者报道了硅灰石的含量、形貌尺寸、表面改性以及与二硫化钼(MoS2)复合填充对PTFE摩擦磨损性能的影响[12-15]。石墨(Graphite)具有与MoS2类似的片层结构,也是一种润滑性能极佳的固体润滑剂[16]。然而到目前为止,用硅灰石和石墨2种填料复合改性的PTFE在国内外还未见报道。

本文首先对比了用硅灰石和石墨单独填充的PTFE的摩擦磨损性能,在探究2种填料作用机理的基础上,对PTFE进行复合填充改性。通过研究PTFE复合材料的摩擦磨损性能,为研制新型的耐磨密封材料提供了科学依据,具有一定的应用价值。

1 实验部分

1.1 主要原料

PTFE悬浮树脂,M-18F,粒径25 μm,如图1所示,日本大金工业株式会社;

鳞片石墨,粒径5 μm,福斯曼(北京)科技有限公司。

(a)石墨, ×5 000 (b)PTFE,×2 000 (c)硅灰石,×1 000图1 PTFE及填料的微观形貌Fig.1 Micro morphology of PTFE and fillers

1.2 主要设备及仪器

高速混合机,DAC 400 VAC,美国FlackTek Inc公司;

温度快速变化试验箱,WGDF702,上海增达环境试验设备有限公司;

液压成型机,YM-C100T,无锡阳明橡胶机械有限公司;

高温气氛炉,GF14Q,南京博蕴通仪器科技有限公司;

环块摩擦磨损试验机,MRH-1,济南益华摩擦学测试技术有限公司;

扫描电子显微镜(SEM),JSM-6010LA,日本JEOL公司。

1.3 样品制备

将干燥的PTFE粉料与填料用高速混合机混合,然后用270 μm的筛子过筛,得到填充的PTFE粉料;单一填料填充时,填料含量分别为5 %、10 %、15 %、20 %、25 %;复合填充时,具体的配方设计如表1所示。

表1 硅灰石与石墨填充PTFE的组成及密度Tab.1 Composition and density of PTFE/wollastonite-graphite

将填充PTFE粉料装入模具中冷压成型,设置压力为55 MPa,保压40 min,脱模后得到预成型品;将预成型品于室温干燥的环境下静置3 h,之后放入烧结炉中,以60 ℃/h的速率升温至370 ℃,烧结3 h,然后以50 ℃/h的降温速率冷却至室温;得到的毛坯制品经机械加工后制成30 mm×7 mm×6 mm的摩擦磨损试样。

畜牧业对社会经济的发展具有重要影响。然而,畜牧养殖过程中常常会面临各种不同类型的问题,因此企业管理人员应该综合其他各方面因素去考虑和分析,运用科学、合理的方法来解决畜牧养殖管理中存在的问题。在一定程度上使得畜牧业养殖模式逐步开始向集约化方式转型。只有这样才能够保证畜牧业健康、稳定发展。

1.4 性能测试与结构表征

摩擦磨损性能测试:参照GB/T 3960—2016,接触形式为环—块接触,对磨环为45#钢(表面粗糙度为0.3~0.4 μm),载荷为200 N,转速为200 r/min,时间为1 h,室温干摩擦;摩擦因数(f)选取测试后30 min时间内的平均值;磨损率(ω)按照式(1)进行计算:

(1)

式中ω——磨损率,mm3/(N·m)

V——磨损体积,mm3

L——滑动距离,m

P——载荷,N

SEM分析:将摩擦实验后的对磨环及试样喷金,置于SEM下观察磨痕及转移膜形貌。

2 结果与讨论

2.1 石墨对PTFE摩擦磨损性能的影响

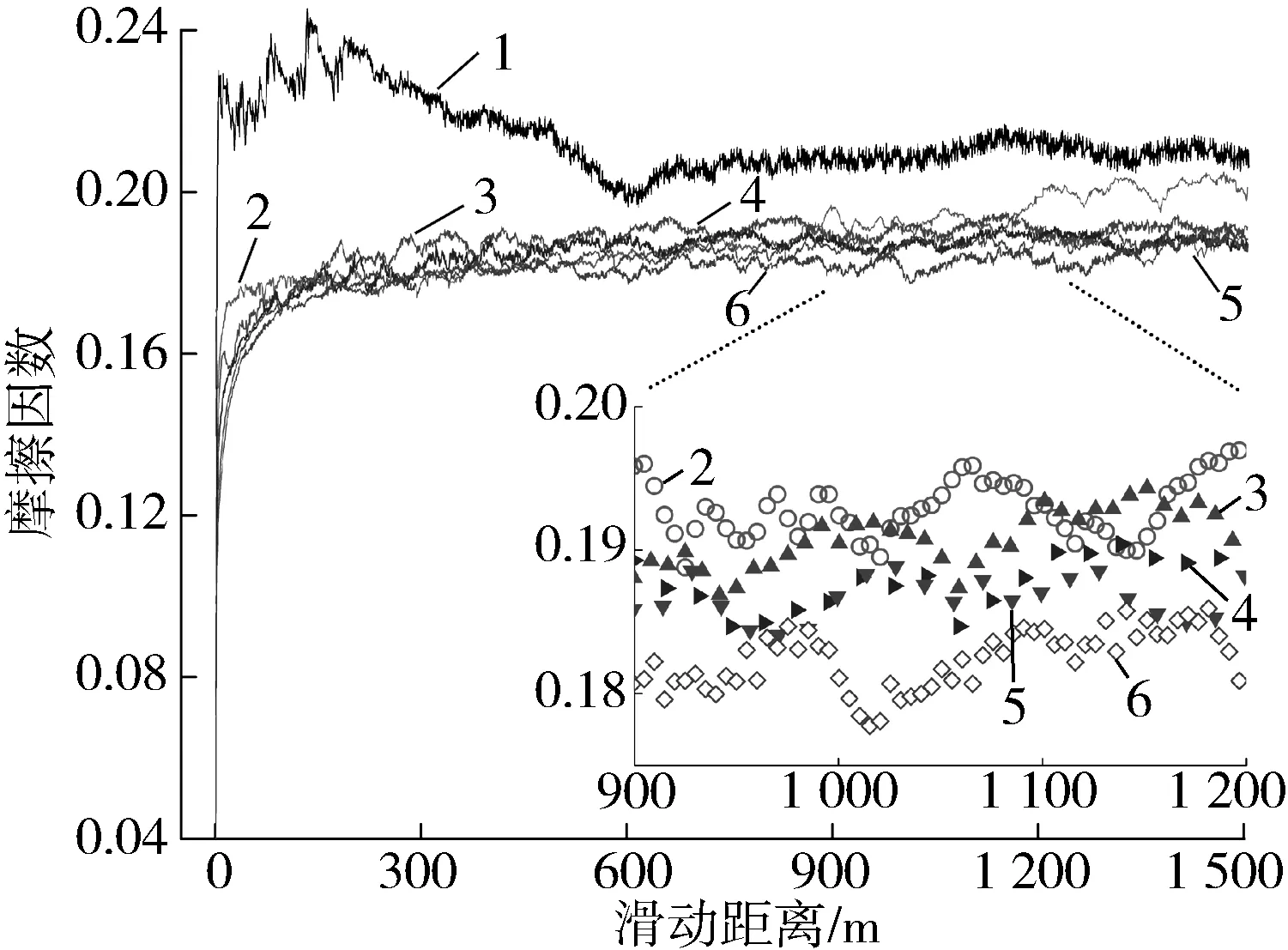

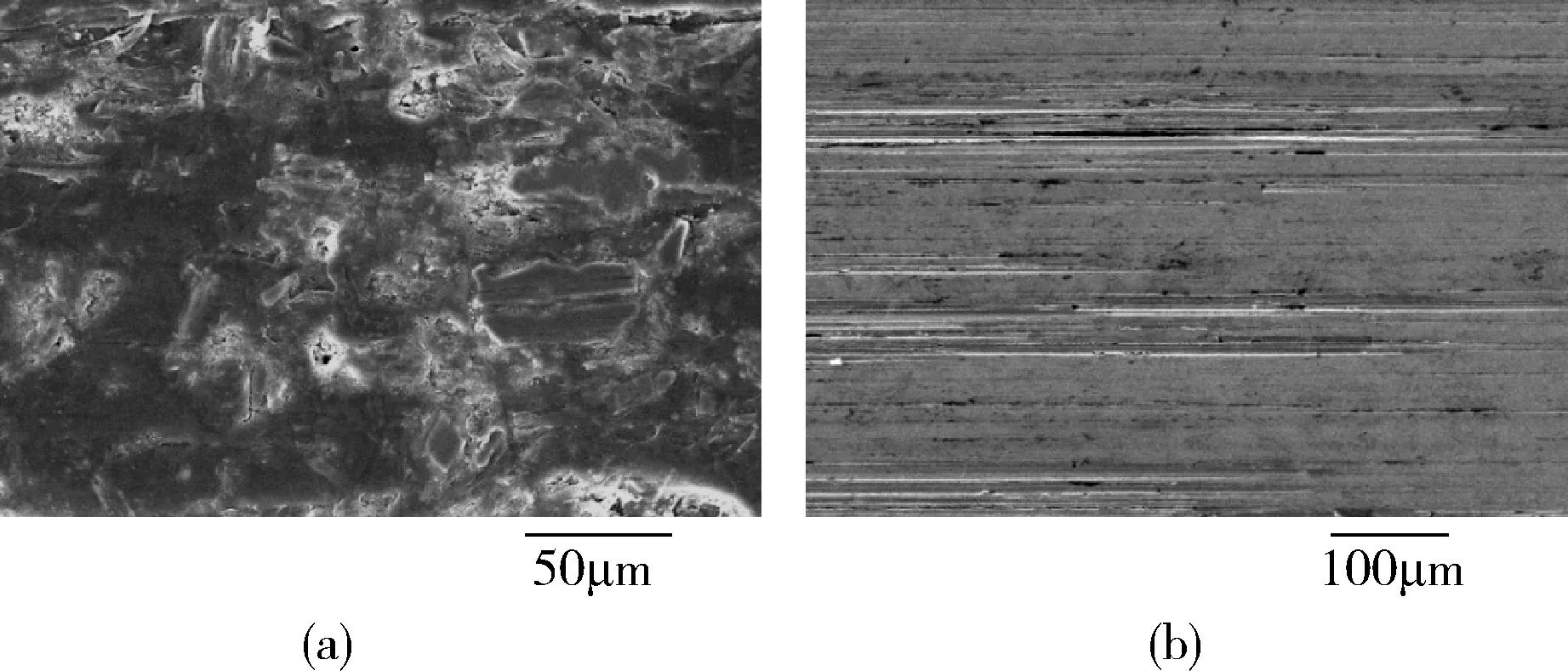

如图2所示,纯PTFE的摩擦因数波动较大,且随滑动距离的增大呈现出先上升、后下降、最后缓慢上升的趋势。在摩擦因数曲线的起始阶段,由于材料与粗糙的对磨钢环直接接触并发生剧烈磨损,滑动接触面积迅速增大,摩擦因数急剧上升;在下降阶段,PTFE在钢环上逐渐形成转移膜[如图3(c)所示],材料呈现出自润滑性能,摩擦因数因此降低;最后趋于平稳并缓慢上升的阶段,是材料逐渐磨损、滑动接触面积缓慢扩大的阶段。纯PTFE的磨痕表面存在明显的犁沟[如图3(a)所示],这是由于PTFE抵抗变形的能力较差,对磨环上的微观凸起在载荷的作用下嵌入树脂基体内,使得PTFE在滑动过程中发生了严重的磨粒磨损,因此纯PTFE的耐磨性较差。

石墨含量/%:1—0 2—5 3—10 4—15 5—20 6—25图2 石墨填充PTFE的摩擦因数随滑动距离的变化Fig.2 Relationship between the friction coefficient and sliding distance of PTFE/graphite

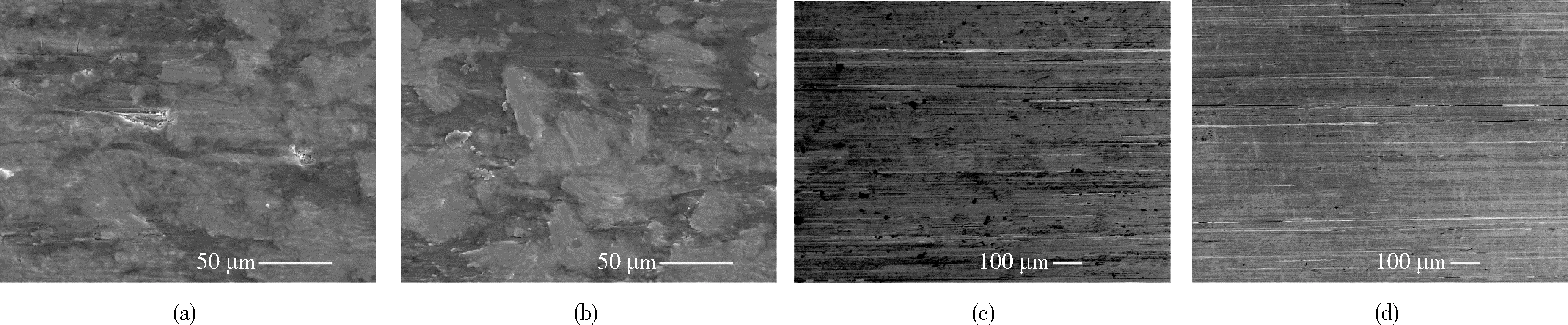

磨痕,放大倍率:(a)PTFE,×500 (b)PTFE/石墨,×500转移膜,放大倍率:(c)PTFE,×200 (d)PTFE/石墨,×100图3 PTFE及石墨填充PTFE的转移膜和磨痕Fig.3 Worn surface and transfer film of PTFE and PTFE/graphite

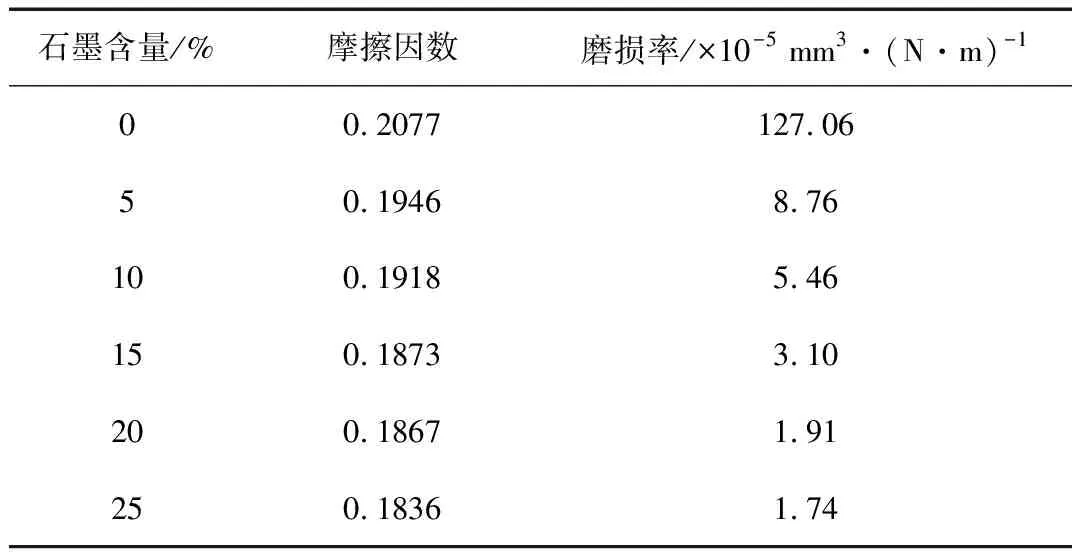

填充石墨后,PTFE的摩擦因数随石墨含量的增加而降低。这是由于石墨作为一种性能优良的固体润滑剂,很容易吸附在对磨材料表面,与PTFE共同转移到对磨环上形成混合转移膜[如图3(b)所示],同时石墨具有片层状的晶体结构,层与层之间通过微弱的范德华力连接[17],在摩擦过程中受到剪切作用时片层极易发生滑移与剥离,从而起到良好的润滑作用。由于石墨的润滑作用,改变了PTFE与钢材摩擦时的界面特性,使得PTFE的磨损率明显降低(表2)。石墨含量为25 %的PTFE,耐磨性比纯PTFE提高了近70倍。

表2 石墨含量对PTFE摩擦因数与磨损率的影响Tab.2 Effect of graphite content on friction coefficient and wear rate of PTFE

2.2 硅灰石对PTFE摩擦磨损性能的影响

如图4所示,单一填充硅灰石时,PTFE的摩擦因数随硅灰石含量的增加明显升高。摩擦因数曲线呈现出与PTFE类似的趋势,随滑动距离的增大,摩擦因数先急剧上升、然后逐渐下降、最后缓慢上升。在滑动距离为1 500 m的范围内,填充了硅灰石的PTFE摩擦因数曲线波动均较大,硅灰石的含量越高,波动现象越明显。

硅灰石含量/%:1—0 2—5 3—10 4—15 5—20 6—25图4 硅灰石填充PTFE的摩擦因数随滑动距离的变化Fig.4 Relationship between the friction coefficient and sliding distance of PTFE/wollastonite

如图5(a)所示,硅灰石填充的PTFE磨痕界面区域可观察到大量的填料。由于硅灰石比树脂基体耐磨,因此在摩擦过程中材料表面纯PTFE部分的磨损深度会瞬间超过有填料填充的部分,硅灰石逐步凸出从而受到更高的载荷;当硅灰石表面接触压力增加后,会因为PTFE的“冷流”作用陷入到树脂基体内部,这个过程的不断循环将导致接近滑动界面区域上的填料堆积。无润滑特性的硅灰石在摩擦界面上的逐步出现,使得摩擦因数在滑动过程中逐渐升高;硅灰石含量越大,填料堆积就越迅速,摩擦因数也更大。同时,由于大量的硬质硅灰石粒子在滑动界面聚集,会对对磨钢环表面造成损伤,因此在转移膜[如图5(b)所示]上可以观察到明显的刮擦现象。但是填料堆积却能对载荷起到更大的支撑作用,并且呈纤维状的硅灰石粒子刚性较强,会在一定程度上阻碍PTFE大分子链间的滑移,因此硅灰石可以显著降低PTFE的磨损率。由表3可知,硅灰石含量为25 %的PTFE磨损率为0.87×10-5mm3/(N·m),耐磨性比纯PTFE提升了146倍。

(a)磨痕,×500 (b)转移膜,×200图5 硅灰石填充PTFE的磨痕及转移膜Fig.5 Worn surface and transfer film of PTFE/Wollastonite

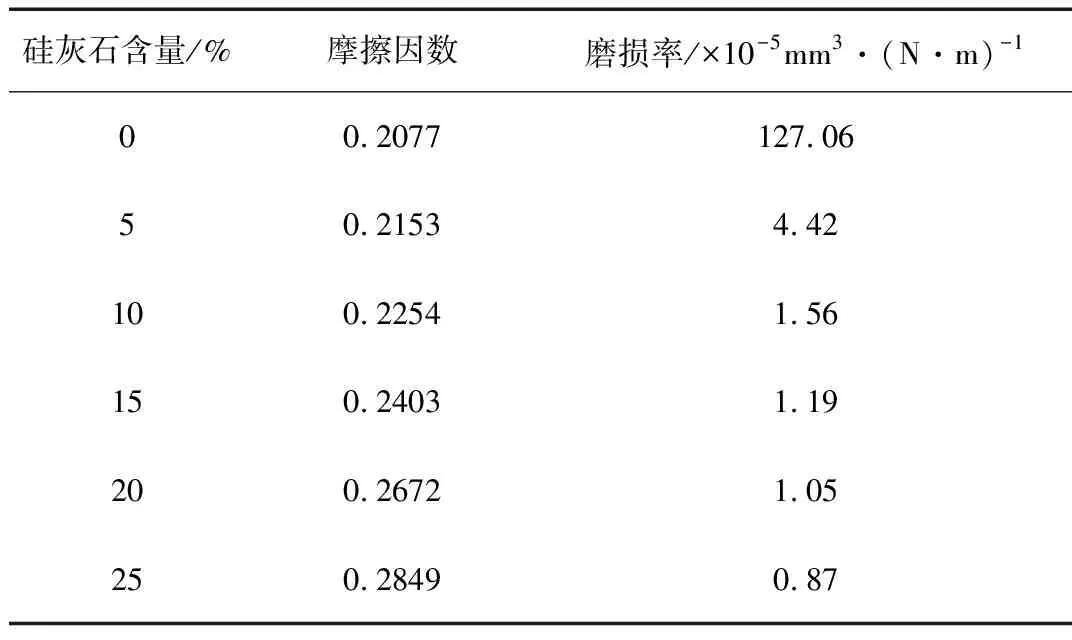

硅灰石含量/%摩擦因数磨损率/×10-5mm3·(N·m)-100.2077127.0650.21534.42100.22541.56150.24031.19200.26721.05250.28490.87

2.3 复合填充PTFE的摩擦磨损性能

■—摩擦因数 —磨损率图6 硅灰石与石墨填充PTFE的摩擦因数与磨损率Fig.6 Friction coefficient and wear rate of PTFE/wollastonite-graphite

图6给出了用不同含量硅灰石与石墨填充的PTFE的摩擦因数与磨损率。其中试样A为纯PTFE,试样B(硅灰石含量20 %)和试样C(石墨含量20 %)为单一填料填充的PTFE,试样D~I为复合填充PTFE。由图6中可知,纯PTFE的磨损率最高,比其他试样高出近2个数量级;只填充硅灰石的试样B虽然磨损率较低,但摩擦因数最高;而只填充石墨的试样C虽然摩擦因数最低,但磨损率高;而用2种填料复合填充的PTFE,摩擦因数均低于试样B,且磨损率均高于试样C,综合摩擦磨损性能得到改善。其中试样H(硅灰石含量20 %,石墨含量5 %)和试样I(硅灰石含量20 %,石墨含量10 %)的磨损率分别为6.09×10-6mm3/(N·m)和5.17×10-6mm3/(N·m),耐磨性分别比纯PTFE提升了208倍和245倍。这是因为在PTFE中同时填充硅灰石与石墨时,一方面由于硅灰石粒子在摩擦界面的堆积[如图7(a)与7(b)]有效承担了摩擦载荷并阻碍PTFE大分子链间的滑移,提升了PTFE抵抗变形的能力;另一方面由于石墨极易从树脂基体中剥离出并转移至对磨材料上形成转移膜,其片层间的滑移特性有效的润滑了摩擦界面,降低了摩擦因数,因此在2种填料的协同作用下,复合填充PTFE的磨损率进一步降低。

但是试样G、H、I的摩擦因数相对较高,这可能是由于3种试样中填料的含量大,尤其是硅灰石的含量较大,滑动界面上填料容易迅速堆积,而过多的填料尤其是硅灰石的堆积会对对磨钢环造成损伤,使得形成的转移膜不够均匀和致密[如图7(b)所示]。而试样D、E、F由于填料含量适中,耐磨性虽然略低于试样G、H、I,但摩擦因数较低。综合比较下,试样F(硅灰石含量15 %,石墨含量5 %)的摩擦因数(0.221 1)较小,且其磨损率低至8.93×10-6mm3/(N·m),耐磨性比纯PTFE提高了142倍,摩擦磨损性能较好。由图7(b)可知,试样F磨痕表面有明显的填料堆积现象,但由于其填料含量适中,树脂基体对填料尤其是对粒径相对较大的硅灰石包裹性较强,磨痕表面比单一填充硅灰石的PTFE磨痕表面[如图5(b)所示]光滑,并且由于石墨的加入,形成的转移膜光滑且致密,因此试样F综合摩擦磨损性能较好。

磨痕,放大倍数:(a)试样H ,×500 (b)试样F,×500转移膜,放大倍数:(c)试样H ,×100 (d)试样F ,×100图7 硅灰石与石墨填充PTFE的转移膜及磨痕Fig.7 Worn surface and transfer film of PTFE/wollastonite-graphite

2.4 填充配比对PTFE摩擦磨损性能的影响

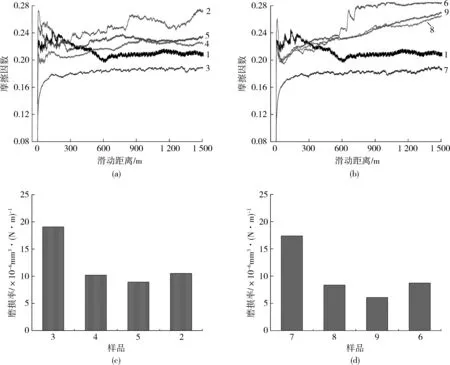

图8分别给出了填料总含量分别为20 %与25 %的PTFE复合材料的摩擦因数与磨损率。由图8(a)与(b)可知,在填料总含量相同的情况下,复合材料中硅灰石含量越高,摩擦因数越大;而石墨含量越高,摩擦因数越低。因此在含有硅灰石的PTFE中加入适量的石墨,可在一定程度上削弱由于硅灰石的引入而造成的PTFE摩擦因数升高的效应。由图8(b)可知,当填料总含量为25 %时,复合填充的PTFE摩擦因数略高,且随滑动距离增大呈现出持续升高的现象,这是由于当PTFE中填料含量较大时,树脂基体对填料的包裹性较差,摩擦界面上纯PTFE的部分较少,填料在滑动界面的堆积现象[如图7(c)所示]越明显。但是过多的填料堆积却有效分担了载荷,起到提升耐磨性的作用,对比图8(c)与(d)可知,填料含量为25 %的PTFE磨损率均比填料含量为20 %的PTFE磨损率低。并且由图中可知,复合填充PTFE的磨损率均比单一填料填充PTFE的磨损率低,说明在本文设计的填料配比下,2种填料之间存在明显的协同效应,可使PTFE复合材料的磨损率进一步降低。

样品:1—PTFE 2—PTFE/20 %硅灰石 3—PTFE/20 %石墨 4—PTFE/10 %硅灰石/10 %石墨 5—PTFE/15 %硅灰石/5 %石墨6—PTFE/25 %硅灰石 7—PTFE/25 %石墨 8—PTFE/15 %硅灰石/10 %石墨 9—PTFE/20 %硅灰石/5 %石墨(a)摩擦因数,填料含量为20 % (b)摩擦因数,填料含量为25 % (c)磨损率,填料含量为20 % (d)磨损率,填料含量为25 %图8 不同填充配比下PTFE复合材料的摩擦因数与磨损率Fig.8 Friction coefficient and wear rate of PTFE composites with different content of fillers

3 结论

(1)在PTFE中单独填充硅灰石和石墨都能使其磨损率明显降低,硅灰石的作用更显著;但是硅灰石会使PTFE的摩擦因数明显升高,而石墨可以降低和稳定PTFE的摩擦因数;

(2)2种填料改变PTFE摩擦磨损性能的作用机理不同。磨损过程中,硅灰石会在滑动界面区域逐渐堆积,起到优先承担载荷的作用;而石墨会在摩擦表面发生片层的滑移与剥离,有助于转移膜的形成,发挥了良好的润滑性能;

(3)当同时填充硅灰石和石墨时,2种填料之间的协同效应使PTFE的磨损率进一步降低;用含量为20 %的硅灰石与5 %或10 %石墨填充的PTFE复合材料,耐磨性比纯PTFE提升了200倍以上,但摩擦因数略高;

(4)用含量为15 %的硅灰石与5 %的石墨填充的PTFE复合材料综合摩擦磨损性能较好。