PA6/不锈钢热压复合界面性能研究

陈 静, 杜坤鹏, 张 攀, 刘小祥, 陈修敏, 李又兵,2,3*, 杨朝龙, 夏小超

(1.重庆理工大学材料科学与工程学院,重庆 400054;2.重庆市高校模具技术重点实验室, 重庆 400054;3.汽车零部件先进制造技术教育部重点实验室,重庆 400054)

0 前言

随着汽车行业的发展,复合材料的应用成为行业共识[1]。碳纤维增强塑料(CFRP)具有综合的优异性能,在汽车材料领域的应用还处于起步阶段[2]。大量塑料材料在汽车上的应用,能够增加汽车最大续航里程[3-5]。金属和塑料复合成为当前的技术发展趋势,黏连剂[6-9]黏结成型的塑料/金属制件由于具有脱胶倾向以及环保问题,开发塑料-金属无胶一体成型技术成为行业技术发展趋势。

塑料/金属一体化成型技术是基于金属表面处理后与塑料复合而成的技术,复合机理主要包括机械互锁理论、界面键合理论等[10],技术关键在于对金属表面采用机械处理、阳极氧化[11]和等离子体处理[12]等预处理。文献[13-14]表明,化学刻蚀金属表面具有高的微观粗糙度,易和塑料熔体形成机械啮合;退火等处理能改变金属表面成分,易于与树脂分子间形成化学键合,提高制件的界面黏结强度。此外,金属表面涂覆硅烷偶联剂,能够在聚合物和金属间形成化学键提高连接强度[15]。Fabrin等[16]对表面腐蚀后的铝合金与热塑性弹性体(TPE)进行注射成型,最大剥离强度可达到9.33 N/cm。He[17]探究了阳极氧化Ti与树脂复合试样失效表现为树脂本体的破坏失效,分析认为阳极氧化形成的纳米蜂窝状结构有利于Ti合金和树脂形成机械互锁结构,从而提升复合制件的剪切强度。Roesner等[18]利用激光烧蚀不锈钢表面形成微观凹槽,通过模压实现塑料熔体进入金属表面凹槽,复合制件最大剪切拉伸强度为24 MPa。

本文不依赖黏连剂和过渡层处理,对不锈钢表面分别进行砂磨抛光、化学刻蚀以及退火,再与PA6进行一体化热压成型,成功实现了PA6/304不锈钢一体化成型,为解决汽车轻量化复合构建成型加工提供一种有效的解决方式。

1 实验部分

1.1 主要原料

304不锈钢,成分(质量分数,下同)为:0.06 %C、0.8 %Si、1.8 %Mn、18 %Cr、9 %Ni、0.02 %Si、Fe余量,无锡东方耀冉特钢有限公司;

PA6,YH800,注塑级树脂,熔体流动速率为16 g/10 min,拉伸强度为65 MPa,维卡软化点为205 ℃,湖南岳阳化工股份有限公司;

溴化氢、冰醋酸、氯化铵,分析纯,上海阿拉丁生化科技股份有限公司。

1.2 主要设备及仪器

注塑机,TTI-95G,东华机械有限公司;

热压成型机,BL-6178-A20T,宝轮精密检测仪器有限公司;

能谱仪(EDS),X-MaxN,牛津仪器有限公司;

场发射扫描电子显微镜(FESEM),JSM-6460LV,德国蔡司公司;

原子力显微镜(AFM),NX10,韩国Park公司;

电子万能试验机,CMT6104,美斯特工业系统(中国)有限公司;

傅里叶红外光谱仪(FTIR),Nicolet iS10,美国赛默飞世尔尼高力公司。

1.3 样品制备

不锈钢表面处理:采用砂纸依次打磨抛光不锈钢试样,样品标记为P-SS;将抛光后的不锈钢试样,用去离子水、溴化氢、冰醋酸和氯化铵按一定比例配制的刻蚀处理液处理不锈钢表面,蚀刻样品编号为P/E-SS;将蚀刻的样品在300 ℃进行退火处理30 min,样品编号为P/E/A-SS;

PA6样条的制备:首先将PA6原料置于100 ℃的干燥箱中干燥8 h,然后将干燥充分的PA6原料进行注射成型,哑铃试样注塑样条切割1/2,如图1所示。

1—金属 2—塑料图1 塑料/金属搭接样条Fig.1 The geometry of single-lap-joint sample

PA6/不锈钢热压成型:分别将P-SS、P/E-SS、P/E/A-SS和PA6哑铃试样放入自制成型模具中热压成型,模压温度为225 ℃,压力为6~10 MPa,时间约为4~8 min;热压成型的PA6/不锈钢样条分别编号为P-SSP、P/E-SSP和P/E/A-SSP,具体如表1所示。

表 1 3种不同表面处理工艺及试样代号Tab.1 Three different surface treatment processes and lap specimen codes

1.4 性能测试与结构表征

不锈钢表面形貌观察:用FESEM对预处理后的金属试样以及拉伸失效后的金属块进行表面形貌观察;用AFM对拉伸失效后的金属块进行形貌观察,扫描模式为非接触模式;

力学性能测试:将模压成型试样分别在电子万能试验机上进行拉伸实验,参照单搭接拉伸剪切强度试验标准GB/T 33334—2016,拉伸速率为2 mm/min;为了减小PA6与不锈钢搭接试样的弯曲应力,在塑料端加厚度为2 mm的垫片;记录力-位移曲线,每组进行多次重复实验,计算试样平均拉伸剪切强度;

FTIR分析:采用FTIR进行失效界面成分分析,波数扫描范围为4 000~400 cm-1,分辨率为4 cm-1,压片法制样;

EDS分析:硅晶体激发源,面扫描模式,工作电压为20 kV,真空,环境温度为室温。

2 结果与讨论

2.1 不锈钢表面形貌观察

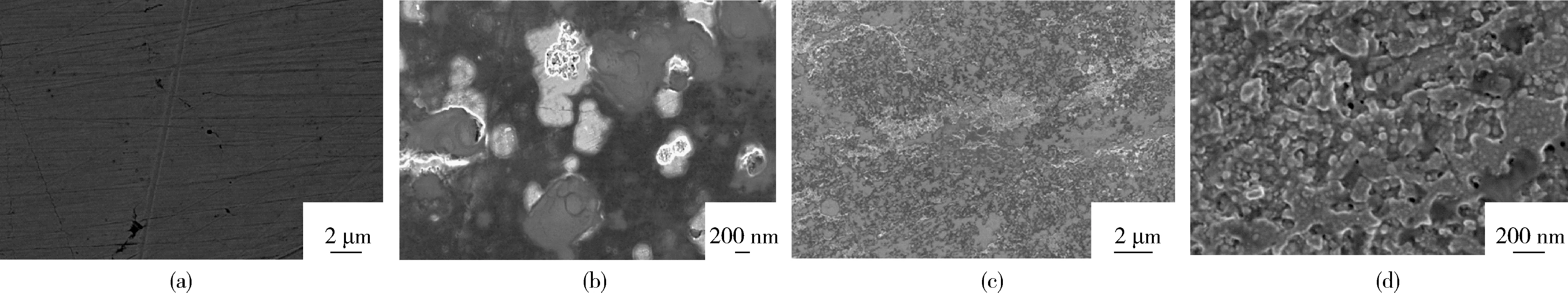

如图2(a)所示,不锈钢表面经过机械抛光后表面光滑平整,使得抛光后的不锈钢无法与树脂形成机械互锁结构。如图2(b)所示,刻蚀后的不锈钢表面分布着相对均匀的孔洞,孔径大小为80~140 nm,孔深浅不一,为树脂熔体附着提供锚接点,在界面上形成良好的机械互锁结构,提高试样的连接强度。图2(c)是退火后的不锈钢表面,与刻蚀试样对比,孔洞大小和深度没有明显变化,但EDS面扫描元素分析如表2所示,结果表明氧元素含量明显增加,说明退火改变了金属表面的成分。

(a)P-SS (b)P/E-SS (c)P/E/A-SS图2 不锈钢表面的微观结构图Fig.2 Micro structures of the treated surface of stainless steel sample

样品元素含量/%OCrFeNiP-SS0.7819.6570.888.11P/E-SS0.5719.8571.387.64P/E/A-SS1.4619.4870.547.87

2.2 剪切拉伸力学性能分析

塑料/金属搭接试样的力学性能如表3所示。机械抛光处理后的搭接试样P-SSP的最大拉伸力为0.41 kN,对应的拉伸剪切强度为3.31 MPa,树脂与金属间界面结合性能较差。原因是机械抛光后的不锈钢无法与树脂形成有效的锚接点。化学刻蚀后的不锈钢界面搭接试样P/E-SSP的最大拉伸力为1.28 kN,比抛光后的复合试样提高了212 %,这是由于刻蚀形成的孔洞能够使树脂与金属形成物理机械锚接点,相关研究表明在一定范围内,随着金属表面粗糙度的增加,界面连接强度随之增高;退火后的搭接试样P/E/A-SSP的最大拉伸力为2.2 kN,拉伸强度达到了17.48 MPa,比抛光的搭接试样提高了428 %,分析是界面除了机械互锁还可能产生了化学键合,后续会进一步讨论。

表3 P-SSP、P/E-SSP和P/E/A-SSP的力学性能Tab.3 P-SSP,P/E-SSP and P/E/A-SSP mechanical performance comparison

2.3 界面失效模式分析

(a)P-SSN6 (b)P/E-SSN6 (c)P/E/A-SSN6,×5 000 (d)P/E/A-SSN6,×45 000图3 搭接试样拉伸失效后金属界面的SEM照片Fig.3 SEM of the tensile-shear failure surface of PA6/stainless steel lap joint failure interface

文献[19]报道塑料/金属复合样条的失效主要界面失效、内聚失效以及混合失效。图3分别是P-SSP、P/E-SSP和P/E/A-SSP搭接试样拉伸失效后的界面SEM照片。从图3(a)可以看出,不锈钢界面几乎没有树脂的残留,说明搭接接头失效位置发生在不锈钢与PA6之间,失效模式为界面失效;从图3(b)可以清楚地看到金属界面残留有树脂基体,且大部分的树脂从金属界面被剥离,说明P/E-SSP的失效为界面与内聚混合失效,由于刻蚀后的不锈钢表面活性与表面能更高,金属表面更容易被树脂浸润形成锚接,界面连接性能更好;从图3(c)可以明显看到金属表面覆盖大量的PA6树脂,且残留树脂在金属表面分布相对均匀,说明树脂基体在拉伸试样中并未从锚接结构中被完全拉拔出;同时发现, P/E/A-SSP搭接试样拉伸断裂位移最大,说明锚接结构更加牢固可靠,失效主要发生在树脂本体,失效模式主要体现为内聚失效。

2.4 失效界面形貌分析

从图4(a)中可以看出,P-SSP的搭接头失效处无明显的树脂残留,进一步说明了失效模式为界面失效。从图4(b)和图4(c)可以清楚地看到树脂基体的残留形貌,PA6的蘑菇球形状清晰可见,且显示树脂分布也更加均匀;对比P/E-SSP,P/E/A-SSP试样的拉伸强度和断裂位移更大,说明塑料/金属界面除了机械互锁外,PA6与不锈钢表面氧化物可能还存在化学键。

(a)P-SSP (b)P/E-SSP (c)P/E/A-SSP图4 PA6/不锈钢搭接接头失效界面的AFM图Fig.4 AFM photos of PA6/stainless steel lap joint failure interface

从图5(a)中可以看出,化学刻蚀后搭接试样横截面部分区域存在细微的缝隙,原因是金属与塑料的热膨胀系数差异较大,在冷却保压过程中,PA6树脂基体会存在部分弹性回缩;而从图5(b)中可以观察到退火后的搭接试样截面的界面空隙大幅度减少,锚接界面密实,由于退火减低了金属界面与树脂之间热膨胀系数差,文献[20]也表明金属热处理会提高金属板与树脂间的连接强度。

(a)P/E-SSP (b)P/E/A-SSP图5 PA6/不锈钢横截面的SEM照片Fig.5 SEM of the cross section of PA6/stainless steel

2.5 FTIR分析

PA6的氨基基团的伸缩振动峰在3 300 cm-1处[21],从图6中可以看到,P-SSP试样上的PA6氨基峰与纯PA6接近,而P/E-SSP和P/E/A-SSP失效处PA6的氨基峰强度明显减弱;同时EDS面扫描元素分析显示退火后的氧元素的含量明显增加,表明退火后的金属表面氧化物成分含量更高,说明了退火后的不锈钢表面的Fe系氧化物与PA6可能形成了化学键,大大提高了界面连接强度,相关研究工作者[23]也证明了化学键合大幅度的提高了塑料/金属制件的连接强度,通过X射线光电子能谱显示热处理后的金属氧化层与树脂中的氨基形成化学键,使得塑料/金属界面性能更加优异。

1—PA6 2—P-SSP 3—P/E-SSP 4—P/E/A-SSP图6 P-SSP、P/E-SSP和P/E/A-SSP的失效界面处的PA6以及纯PA6的FTIR谱图Fig.6 The infrared spectrum of PA-6 of P-SSP,P/E-SSP and P/E/A-SSP failure interface compared with pure PA-6

3 结论

(1)机械抛光后的不锈钢表面光滑平整,而化学刻蚀后的不锈钢表面形成相对均匀孔洞,孔径大小在80~140 nm之间;抛光处理后的搭接试样失效界面相对光滑,金属表面无塑料基体残留,而化学刻蚀和退火后的失效界面均出现PA6塑性蘑菇球,且退火后的失效界面树脂分布更加均匀;

(2)抛光后的P-SSP搭接试样最大拉伸力为0.41 kN,而化学刻蚀和退火后的P/E-SSP和P/E/A-SSP试样最大拉伸力分别为1.28 kN和2.2 kN,分别比抛光后的试样提高了212 %和436 %;

(3)随着金属表面孔洞的形成,不锈钢与PA6形成良好的机械互锁,界面连接强度增加,P-SSP失效模式为界面失效,P/E-SSP和P/E/A-SSP失效模式分别为混合失效和内聚失效,退火后的试样界面性能最优;界面除了机械互锁外,PA6中的氨基与不锈钢表面的氧化物还可能形成了化学键,提高了界面性能。