管带式输送机ADAMS建模与仿真分析

张 睿,张亮有,汤敏超,陈万宁

(太原科技大学 机械工程学院 太原 030024)

作为重要散料输送设备,带式输送机已有百年历史,在水泥,矿山,化工等诸多领域得到广泛运用。但由于地形地貌等客观条件的限制,输送线路实现空间转弯势在必行,管带式输送机的出现能够有效地解决这个难题。管带式输送机的输送带呈圆管状,增加了物料与输送带的接触面积,因此具有易于空间转弯,输送倾角大等优点。本文运用三维建模软件SolidWorks对输送机进行建模,利用有限元分析软件ANSYS对输送带进行柔性化处理,最终使用动力学分析软件ADAMS对输送机工况进行仿真结果分析,最终得到输送机取得时,输送带所受应力随时间变化的函数曲线图,为日后对管带式输送机的进一步研究打下坚实的基础。

1 ADAMS建模

利用ANSYS生成模态中性文件,将柔性的微元段代替刚性的输送带小块,在柔性小块之间用Bushing式输送带部分柔性后,再将不同部分的输送带之间柔性连接,使整条输送带成为柔性体。之后导入ADAMS中,取代相应位置的刚性体,来实现输送带的柔性建模。

1.1 刚体模型建立

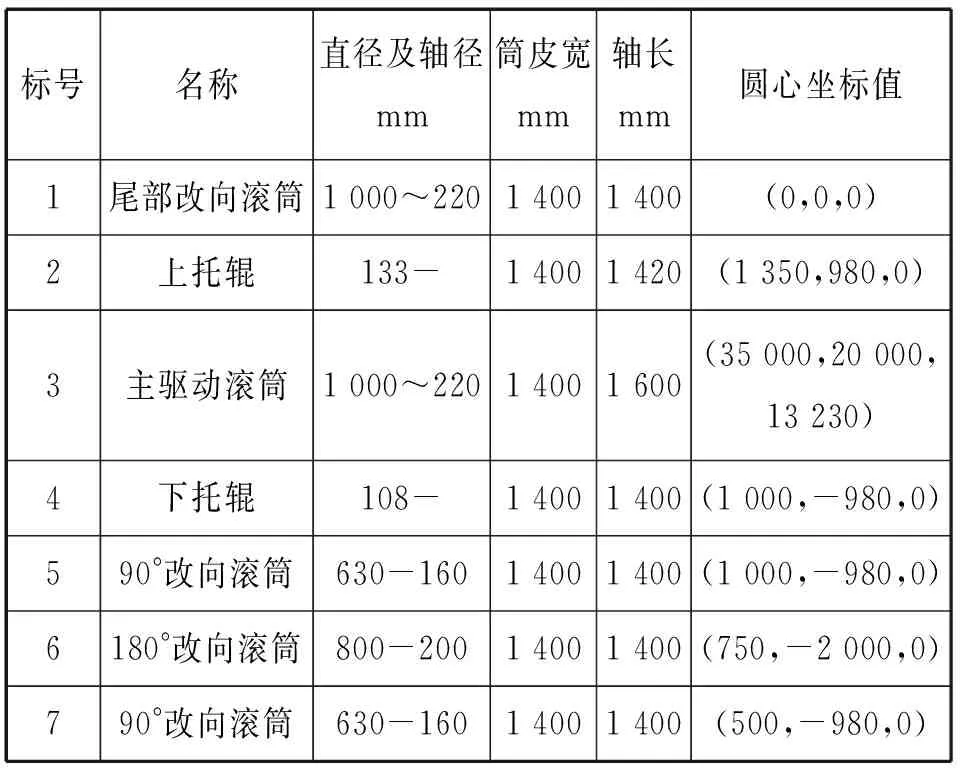

(1)滚筒及滚筒轴

各滚筒的简化模型由代表轴和筒皮的两个圆柱体组成,沿着输送带运行方向,将各滚筒逐一进行绘制[1]。滚筒轴垂直于XOY平面,完成后通过Modify功能设置各滚筒的位置。为了便于仿真试验,将输送机整机模型进行简化后再进行建模。简化后模型图及相关数据如下表1所示:

(2)刚性带块的建模过程

输送带带块的模型,其水平段是用ADAMS中的BOX立方体模型来创建,绕过滚筒处由旋转件生成,带横截面1 200 mm×20 mm.各个带块通过平移的方法来放置到设计位置。

(3)托辊

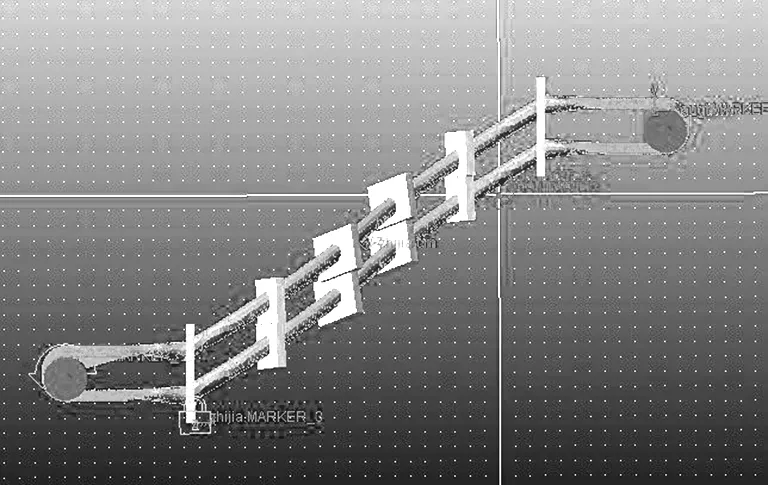

托辊模型,直接以圆柱模型代表,与大地之间建立转动副。通过复制和平移图中所绘制的托辊模型,以承载分支1 200 mm为间隔,回程分支3 000 mm为间隔,生成均匀布置的托辊模型。模型的总体布置见图1.

1.2 刚性带的柔性化

输送带特殊的动态特性决定了管带式输送机的运行状况,能否得到合适的输送带粘弹特性模型,直接影响仿真结果。本文的模态中性文件,用ANSYS创建,导入ADAMS中,从而获得具有柔性体的特征的输送带[2]。输送带柔性化过程,如下所述。

(1)创建模型的Parasolid(*.x_t)文件,将其导入ANSYS,重建模型,使之以实体显示;

表1 各滚筒及托辊的尺寸和位置

Tab.1 Size and position of each roller and idlers

标号名称直径及轴径mm筒皮宽mm轴长mm圆心坐标值1尾部改向滚筒1 000~2201 4001 400(0,0,0)2上托辊133-1 4001 420(1 350,980,0)3主驱动滚筒1 000~2201 4001 600(35 000,20 000,13 230)4下托辊108-1 4001 400(1 000,-980,0)590°改向滚筒630-1601 4001 400(1 000,-980,0)6180°改向滚筒800-2001 4001 400(750,-2 000,0)790°改向滚筒630-1601 4001 400(500,-980,0)

图1 ADAMS中机械系统的刚性模型

Fig.1 Rigid model of mechanical system in ADAMS

(2)然后首先定义实体单元solid 186单元,再定义梁单元beam 188号单元:

(3)定义材料属性,弹性模量7 800,泊松比0.49,密度1 350;

(4)创建nodes。首先创建关键点,选择modeling-creat-keypoints-kp between kps,弹出对话框选择OK,则在中点创建出了一个关键点;

(5)接下来选择create-nodes-on keypoint,创建节点:

(6)节点好了之后,选择Delete删掉节点上的关键点。另一端重复操作步骤4,步骤5.

(7)选择meshing-meshtools以solid 188对输送带划分网格,设置smart为6,点击mesh选择输送带,点击OK;

(8)完成mesh之后,选择creat-Elements-Elem Attributes创建单元,单元模型用的式Beam 188梁单元:

(9)创建好单元之后,选择Auto Numbered选项建立刚性区域。先点击刚才创建的节点,再点击同一平面上圆弧边上的节点,最后选择Apply,直至选择完整个圆弧上的所有节点;

(10)输送带的另一端与上述一样,进行步骤9的操作。当两端都完成后,就可以直接导出了mnf模态中性文件。选择solution-Adams connection-Export to adams:

(11)在上述步骤完成后就是如何把创建的柔性体杆件导入Adams了,Ansys会生成一个.mnf文件,这就是需要导入的文件了.打开Adams,选择Buid-Create a flexbody.mnf文件导入:

至此,模型的柔性MNF文件生成,导入到ADAMS中后,放置到相应的刚性文件的位置。

2 驱动的添加与载荷的设置

2.1 滚筒轴

滚筒轴固定在机架上,机架本身安装在地基上,因此模型中机架简化为Ground,给滚筒轴与Ground之间添加转动副。

2.2 各滚筒筒皮与滚筒轴

除了传动滚筒筒皮与轴同转速之外,改向滚筒都是轴与Ground固定,筒皮通过添加旋转副实现绕轴转动。

2.3 带块的连接

各带块之间添加轴套力Bushing[3]。轴套力Bushing是一个弹簧结构,具有三个移动方向和三个转动方向,相对位移和相对速度成正比,能够很好体现输送带的动态特性。

2.4 托辊

托辊与Ground之间逐一添加旋转副,托辊与带之间添加接触副。这里,托辊对输送带具有支持力和摩擦力。

2.5 筒皮、托辊与带块

输送带绕滚筒运行,与滚筒、托辊发生接触、相互运动,继而产生摩擦。两者之间有接触力和摩擦力。

2.6 起动时的加速度与时间

要研究输送机的动态特性,最关键就是其起动过程的研究和探索。在起动过程中,输送机需要能尽可能平稳地克服系统的惯性和动载荷,保证在最不利情况下,输送带与滚筒、物料与输送带间不打滑。经计算,在空载满载两种工况下,输送机的起动加速度与起动时间如表2所示。

表2 输送机的起动加速度与起动时间

Tab.2 The starting acceleration and starting time of the conveyor

空载时的起动加速度/m·s空载时的起动时间/s满载时的起动加速度/min满载时的起动时间/s 0.1711.760.0922.22

2.7 模型中载荷设置

ADAMS中提供三种载荷:外部载荷、柔性连接、特殊载荷。简化的案例模型中,各滚筒重力、输送带重力均通过模型材料属性的设置来表示,其中,输送带要针对其型号选择合适的弹性模量及密度,以确保仿真结果得可靠性[4-6]。拉紧装置则采用施加外载荷来模拟重物的拉紧效果。物料重力则等效为均布力载荷。经计算

(1)输送带的均布载荷通过模型重力设置。

(2)物料的均布载荷q物=227.64 kg/m

(3)托辊载荷

1)承载分支动载:P0'=3 800 N

2)回程分支动载计算:Pu'=1 583 N

3)起动时,输送机的总质量m1=10 777.64 kg;

4)拉紧装置受到重锤的拉力G=8 499.6 kg,清扫器阻力F=840 N.

3 仿真分析

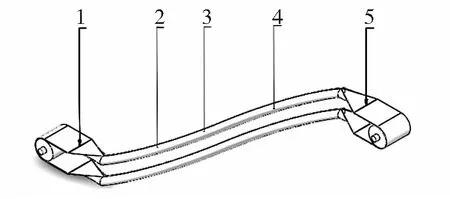

利用ADAMS中的自带的程序进行仿真检验,即ADAMS-Tools-Model Verify模型自检功能,只有在模型检验通过的条件下,模型才能顺利进行仿真[7-8]。选取输送带上五个具备代表意义的关键点,关键点位置如图2所示。

图2 仿真关键点位置图

Fig.2 simulation key location map

(1)关键点1位于输送带前端,输送带在托辊的作用下即将被卷成圆管状,属于输送带的加料段。仿真过程,选取关键点1,即添加Marker点为空间位置上的固定点1,不随输送带运动。

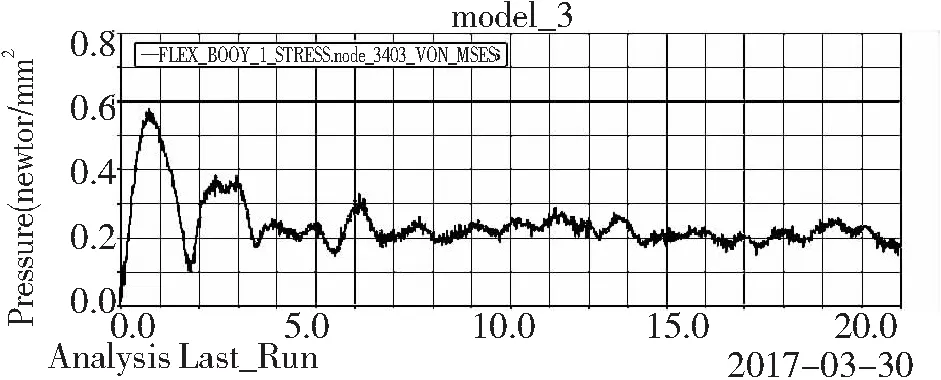

图3 起动时关键点1的应力变化

Fig.3 The stress change at key point 1 at start

所示,为输送机在起动过程中,输送带上关键点1的应力变化情况。随着时间的变化,输送带上的应力先迅速上升至峰值0.7 MPa,等输送机逐渐达到稳定运行速度,应力逐渐减小并趋于稳定在0.2 MPa左右。

(2)关键点2位于输送带第一个转弯处的一个外侧切点位置,管状输送带会沿着转弯弧度运行。仿真过程,选取关键点2,即添加Marker点为空间位置上的固定点2,不随输送带运动。

图4 起动时关键点2的应力变化

Fig.4 The stress change at key point 2 at start

图4所示,为输送机在起动过程中,输送带上关键点2的应力变化情况。随着时间的变化,输送带上的应力先迅速上升至峰值0.65 MPa,等输送机逐渐达到稳定运行速度,应力逐渐减小并趋于稳定在0.2 MPa左右。

(3)关键点3位于输送带第一个转弯与第二个转弯的相切处,即输送带的拐点位置。仿真过程,选取关键点3,即添加Marker点为空间位置上的固定点3,不随输送带运动。

图5所示,为输送机在起动过程中,输送带上关键点3的应力变化情况。随着时间的变化,输送带上的应力先迅速上升至峰值0.72 MPa,等输送机逐渐达到稳定运行速度,应力逐渐减小并趋于稳定在0.2 MPa左右。

图5 起动时关键点3的应力变化

Fig.5 The stress change at key point 3 at start

(4)关键点4位于输送带第二个转弯处的一个内侧切点位置,管状输送带会沿着转弯弧度运行。仿真过程,选取关键点4,即添加Marker点为空间位置上的固定点4,不随输送带运动。

图6 起动时关键点4的应力变化

Fig.6 The stress change at key point 4 at start

图6所示,为输送机在起动过程中,输送带关键点4的应力变化情况。随着时间的变化,输送带上的应力先迅速上升至峰值0.6 MPa,等输送机逐渐达到稳定运行速度,应力逐渐减小并趋于稳定在0.2 MPa左右。

(5)关键点5位于输送带末端,输送带在托辊的作用下即将被展开呈水平形态,属于输送带的卸料段。仿真过程,选取关键点5,即添加Marker点为空间位置上的固定点5,不随输送带运动。

图7 起动时关键点5的应力变化

Fig.7 The stress change at key point 5 at start

图7所示,为输送机在起动过程中,输送带上关键点5的应力变化情况。随着时间的变化,输送带上的应力先迅速上升至峰值0.6 MPa,等输送机逐渐达到稳定运行速度,应力逐渐减小并趋于稳定在0.2 MPa左右。

通过以上应力变化图,我们得出了以下结论;

(1)输送带前端的峰值较高,因此需要增大前端托辊的强度。

(2)输送带在稳定运行后,各位置的应力值基本相等,证明管带式输送机线路布置比较合理。

(3)根据应力图所示,有助于选择输送带的型号。

4 小结

在传统设计方法的基础上,结合SolidWorks建模,ANSYS柔性化,ADAMS动态特性仿真,得到了输送机在起动过程中,加料段,转弯过渡段,拐点以及卸料段的更加真实的应力变化情况,通过分析得出具有实践指导意义的结论,为日后对管带式输送机的进一步研究提供了材料。