带式输送机托辊间距的合理选取分析

张道林

(沁和能源集团有限公司永安煤矿, 山西 晋城 048205)

引言

近年来,随着科学技术的发展,国内对于欧美等发达国家带式输送机先进技术的引进消化吸收的速度很好,国内带式输送机的设计和应用技术日趋成熟,同时变频驱动技术也带动了长距离、大运量、高带速带式输送机的实践应用[1-2]。

从应用实践来看,对于机长在10 km 及以上量级的大型带式输送机的托辊间距都进行了优化改造,上下托辊间距取2.0(4.0)m、3.0(6.0)m,甚者有取4.0(8.0)m、6.0(12.0)m 的。但是对于煤矿井下巷道中机长在500~5000 m 的中长带式输送机,其托辊间距则很少有优化改进。当然这些项目都具有自己的一些特殊性,因此才能选取这些大间距的布置方式,但是对于煤矿井下这些中长距离带式输送机,如果能根据具体选型参数和输送带张力等因素合理优化改进托辊间距,则可在保障带式输送机正常运行的基础上,进一步降低带式输送机的整体价格、维护量和备品备件的数量。

1 托辊间距的影响因素

煤矿井下带式输送机运行时影响托辊间距的因素[3]主要有以下两方面:第一,托辊间距应该满足托辊的承载能力及使用寿命;第二,托辊间距应该满足输送带的下垂度要求。

1.1 满足托棍的承载能力及使用寿命要求

1.1.1 承载分支托辊

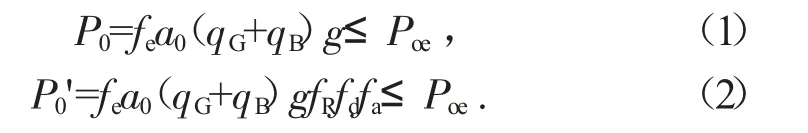

静荷载、动荷载计算如下:

式中:P0为承载分支托辊静荷载,N;Poe为承载分支托辊的额定承载能力,N;P0'为承载分支托辊动荷载,N;fe为托辊载荷系数;a0为承载分支托辊间距,m;qG为单位长度上的物料质量,kg/m;qB为单位长度上的输送带质量,kg/m;g 为重力加速度,m/s2;fR为运行系数;fd为冲击系数;fa为工况系数。

以上参数均可以通过计算或者从相关资料上获取。

1.1.2 回程分支托辊

静荷载、动荷载计算如下:

式中:PU为回程分支托辊静荷载,N;PUe为回程分支托辊的额定承载能力,N;PU'为回程分支托辊动荷载,N;aU为回程分支托辊间距,m。

以上参数均可以通过计算或者从相关资料上获取。

由式(1)—式(4)可知,以上各参数均能影响托辊间距,但在输送机基本参数确定的情况下,承载分支托辊和回程分支托辊间距主要受承载能力和托辊形式的影响。而此时托辊间距既是被动因素,也是主动因素。由各式可知,托辊选型越大,承载能力越大,这样对托辊间距a0、aU取大值就越有利,这样就能减少托辊的数量,有利于减少投资。但托辊选型增大,同时又增加了单个托辊的制造成本。上托辊一般都是三辊式,托辊槽角有30°、35°、45°,下托辊设有平形和V 形两种,平形为一辊式,V 形为两辊式,各形式对应的参数均有所不同,所以合理的托辊间距,是在综合考虑各因素后在满足承载能力和使用寿命的前提下取值[4]。

1.2 满足输送带的下垂度要求

1.2.1 承载分支托辊

式中:ε 为辊子载荷系数;F0为承载面输送带最小张力,N;hr为输送带在相邻两托辊之间的垂度。

以上各参数均可以通过计算或者从相关资料上获取。

1.2.2 回程分支托辊

式中:FU为回程面输送带最小张力,N。

以上各参数均可以通过计算或者从相关资料上获取。

目前输送带的下垂度普遍取1%左右,这个取值也是较合理的[5]。下垂度过大或者过小都会对带式输送机不利。下垂度增大,输送机运行阻力增加,输送机能耗增加,同时输送机输送带和托辊的磨损增加,输送机的使用寿命减少;下垂度过小,这就要求减小托辊间距和增大输送带张力,这样就导致了托辊数量增加和输送带规格增大、拉紧装置能力增大,同时导致结构件的结构强度增大,进而造成投资浪费。因此,过大或者过小的输送带下垂度都是不利的。

1.3 实例简析

基本参数:B=1200 m;Q=1300 t/h;V=4.0 m/s;L水平=1000 m;a=16°;ST=3500;双滚筒由电机拖动。

经分析、初步确定托辊的直径为Φ13 mm,上托辊为三槽形、糟角为35°,轴承型号为6306/C4;下托辊为V 形、轴承型号为6305/C4。查资料知,Poe=4370 N,PUe=2090 N。

由式(1)(2)可知=3.48 m;a0'≤=2.18 m。

由式(3)(4) 可知=6.31 m;aU'≤=4.78 m。

选取:上托辊间距=2.0 m,下托辊间距=4.0 m。

在满足输送带工作时不打滑的前提下,由式(5)(6)知:a0≤2.1 m;aU≤5.99 m。

由此可知,上托辊间距2.0 m、下托辊间距4.0 m选型合适。

由以上分析知,如按传统的上托辊间距1.2 m、下托辊间距3.0 m 选型,整条输送带上托辊约增加6%的量,而下托辊约增加33%的量,可见优化输送机托辊间距给输送机带来的效益相当可观。

2 特殊情况下托辊间距的选取

2.1 凸弧、凹孤和受料段托辊间距

煤炭矿井工程输送机的布置不会全都平直,经常出现凸、凹弧段布置。对输送机凸、凹弧段应区别对待,凸弧段除受正常荷载外,还承受因输送带有夹角而产生的附加张力作用,因此,处理时应做加密处理,可根据起弧、终弧点输送带张力及夹角计算凸弧段托辊间距,一般取正常承载段托辊间距的1/2。

凹弧段输送带张力的作用方向与凸弧段相反,所以该处托辊承受的载荷较正常段小,此处托辊间距一般与正常承载段托辊间距相同或者更大一些。

受料段直接受物料冲击,因此该处除减小托辊间距外,还采用特制的缓冲托辊,受料段托辊间距一般为正常承载段的1/3~1/2。

2.2 随输送带张力变化选取托辊间距

目前国内的带式输送机大多在整个机长上采用统一的托辊间距。这样做虽然简化了设计和制造,但没有根据输送机的张力变化来确定托辊间距。目前国内大部分带式输送机输送带张力在整个机长方向是由驱动部分向机尾部分呈递减状态。一般情况下承载带面驱动滚筒趋入点张力最大,尾部改向滚筒奔离点张力最小,可将张力分为几个区段来对应选取托辊间距。这样可以进一步优化托辊间距,降低投资成本和减少维护量等。回程面托辊间距选择亦然。

3 结语

在实际工作中,确定托辊的间距应考虑各个因素,参考有关设计手册、资料,遵循相关的规范、规程,有条件时在设计阶段对输送机进行动态模拟分析,综合各方面因素进行技术经济比较,以确定最优的托辊间距。