温轧镁合金板材轧辊温度场研究

张国花,马立峰,鲁海平

(太原科技大学 重型机械教育部工程研究中心,太原 030024)

镁合金由于其密度小、抗震性好、比强度高、屏蔽性能优等一系列优点被广泛应用于航天航空、汽车工业、高铁、国防工业等行业[1]。镁合金为密排六方结构,室温下塑性变形能力差,对温度比较敏感。轧辊温度低,会引起的镁板边部开裂和板形波浪,温度过高时又会产生热凸度及镁板粘辊撕裂缺陷,故轧制镁合金时需要严格控制轧辊温度[2-4]。为了可以较精确地控制轧辊温度,文中对轧辊在轧制过程中的温度场进行了深入研究。本文基于实验室两辊辊系轧制的前提下,对镁合金板材温轧过程中轧辊的热量传递及温度分布进行研究。文中计算热量的传递时包括镁板的变形热,镁板与轧辊的摩擦热,镁板与轧辊之间的热传导,轧辊的辐射热,轧辊与外界空气的传热等。轧辊热交换的边界条件采用边界逐一处理[5],分析轧辊温度在轴向和径向随时间的变化趋势及轧辊表面的温度分布。深入分析轧辊在镁合金板材轧制过程中的温度分布,根据不同位置温度差的大小对其分别采取相应的温控措施,能更精确地控制轧制过程中的轧辊温度,该研究可以解决现有镁合金板材轧制过程轧辊温度不能有效控制,带来镁板凸度大、浪形严重及粘辊等缺陷,可大幅提高镁合金板带材的轧后质量和轧制成材率。

1 传热模型与求解方法

1.1 传热模型

镁板在实际的轧制过程中,热量的传递极其复杂,为了可以较为简便的解决问题,对轧辊传热模型提出下列假设:①将轧辊的视为刚体,不考它的变形;②轧辊材料为各向同性;③轧辊材料的的物理性能不随轧制过程发生变化;④忽略在周向方向的传热,简化为沿着径向和轴向的二维传热模型。由于轧辊在轴向方向存在对称性,所以取二分之一模型进行分析,沿轧辊轴向指向端部为z轴方向,得出圆柱坐标系下轧辊的二维非稳态导热微分方程为:

(1)

对式(1)进行化简得到:

(2)

1.2 换热边界条件

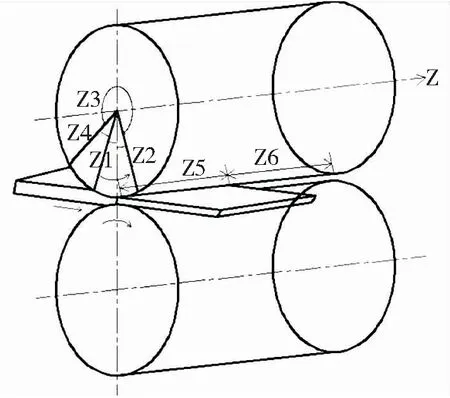

求解轧辊温度场的关键是对轧辊复杂边界条件的处理,由于本文是为对轧辊内部进行温控设计做准备,所以文中忽略掉外部冷却水对它的影响。在辊身方向划分为与镁板的接触区Z5和非接触区Z6两部分,接触区包括轧制区Z1的热传递;镁板刚轧制出时辐射区Z2;镁板进入轧制前的辐射区Z4,在辐射区Z2和Z4之间的散热区Z3,与外界进行热对流和辐射散热的非轧制区Z5,如图1所示。

图1 轧辊上的各个传热区

Fig.1 The heat transfer areas of roll

1.2.1 轧制区Z1的换热

轧辊与镁板在轧制区Z1时的接触传热比较复杂,包括由于摩擦产生的摩擦热传递,镁板本身带有的温度与由于变形热产生的温升对轧辊的热传递,镁板由于变形产生的温升为:

(3)

其中,ρm——镁板密度,kg/m3;cm——轧辊比热容,J/(kg· ℃);σm——镁板屈服压力,MPa;β——镁板的压缩比

镁板与该轧辊之间的换热系数为[8]:hs=3.495×104-7.147×10-3×exp(0.0146T)

本文换热边界条件为:

(4)

其中,T——镁板的表面温度, ℃;n——轧辊表面的外法线方向;us——镁板的表面温度, ℃;uw——轧辊的表面温度, ℃;Δt——镁板变形温升, ℃;qf——摩擦热流密度,J/m2·s.

1.2.2 辐射区Z2和Z4的换热

镁板进入轧制区之前及镁板刚轧制出时,轧辊辐射区Z2和Z4受到镁板的辐射热,热辐射热流密度为[6-7]:

q=-hs(T-uw)

(5)

1.2.3 散热区Z3和非接触区Z6的换热

采用与外界空气对流和大空间辐射换热综合边界条件[8],即

(6)

其中,hf——轧辊表面与外界空气之间的对流换热系数,J/m2·s;u——轧辊周围空气的温度, ℃;εf——轧辊的辐射率;σ0——Stenfan Boltzmann 常数。

2 数值模拟与实验验证

在pro-e中对镁合金板材和轧辊进行建模,保存为.stl 格式,导入deform中。镁合金板材规格为200 mm×12 mm,温度为350 ℃;轧辊的材料为9Cr1Mo steel,网格数为32 000,温度为100 ℃,速度为2 m/s;环境温度为20 ℃,与外界环境的传热系数为0.001 N/sec/mm ℃;轧辊与镁板之间摩擦系数为0.35,传热系数为10 N/sec/mm ℃,压下量为4 mm,如图2所示。

对镁板轧制过程进行实验,镁板尺寸为:200 mm×200 mm×12 mm,取7块,均对其加热至350 ℃,且对其进行连续轧制,但轧制方向交替变化,镁板与上次的轧制方向总是反向,如图3所示,这样可以保证轧制区部分可以实现轧制7圈的结果,轧制结束后拿热电偶对轧辊表面不同位置进行温度测试。

图2 轧制开始前的模型图

Fig.2 Model diagram before rolling

图3 不同镁板的轧制方向

Fig.3 The rolling direction of different magnesium sheet

3 结果分析与讨论

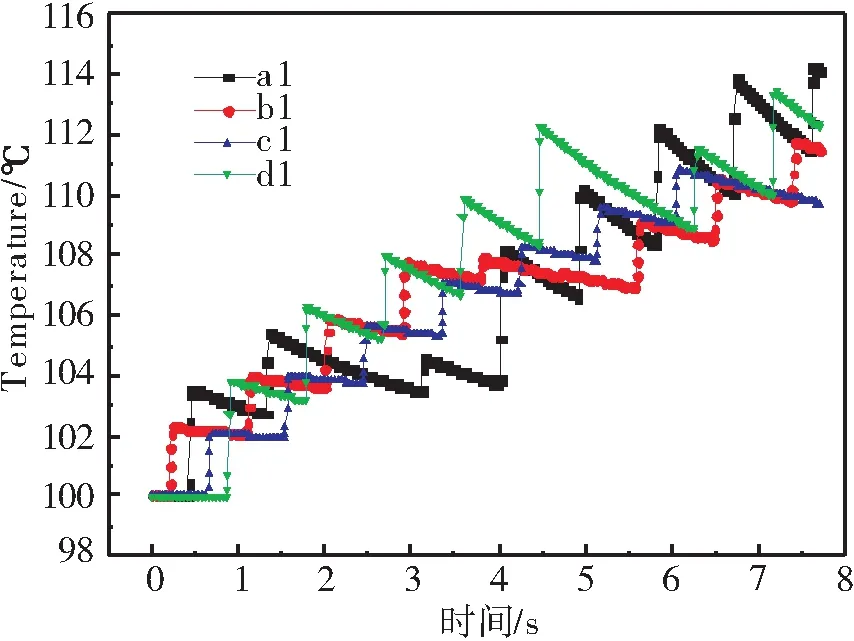

在轧辊表面接触区取四个点a1、b1、c1、d1,其位置如图4所示,各点的温度值随时间的变化如图5所示。可以看出接触区内点的温度随时间成阶段性上升再下降趋势,当镁板进入轧制区时轧辊温度骤然升高,镁板轧出后轧辊温度逐渐下降,当镁板再次进入轧制时轧辊温度再次升高,依次循环,轧辊温升大于温降,故轧辊温度最终呈上升趋势,且上升趋势较大。

图4 轧辊上各点的位置

Fig.4 Position of each point on the roll

图5 轧辊表面点的温度随时间的变化

Fig.5 The change of temperature of roll surface with time

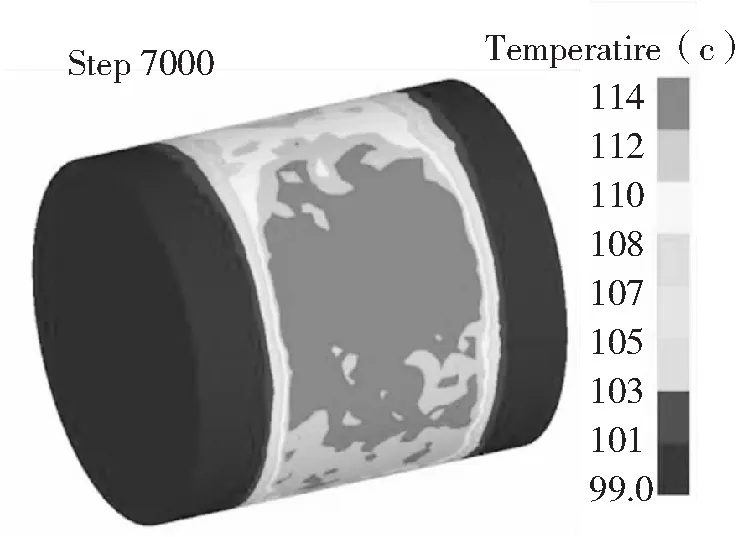

轧辊轧制7圈后,轧制区的最高温度达到114 ℃,平均温度为112 ℃,温升都集中在接触区,且轧辊温度在接触区分布比较均匀,如图6所示。

图6 轧制7圈后,轧辊表面的温度场分布

Fig.6 The temperature field distribution of roll surface after rolling 7 cycles

轧辊轧制7圈后,轧辊表面的等温线分布如图7所示。可以很直观地看到此时轧辊的温度在轴向和径向的分布情况,结果表明:离轧辊表面由近到远,等温线由密变疏,温度传递越来越慢。

图7 轧制7圈后,轧辊表面的等温线

Fig.7 The isotherm distribution of roll surface after rolling 7 cycles

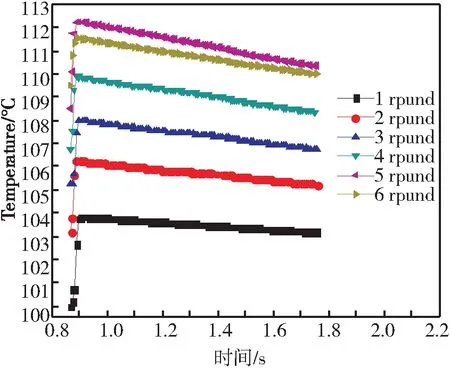

图8 轧辊表面温度随圈数的变化

Fig.8 The change of roll surface temperature with the number of cycles

在轧辊的表面靠近镁板边部的距离分别为0 mm、8 mm、16 mm、24 mm、32 mm处取五个点:a2、b2、c2、d2、e2,如图4所示。温度随时间的变化趋势如图9所示。离轧辊表面越近,轧辊温度变化的阶段性越明显,随着距离端部越来越远,轧辊温度变化的阶段性逐渐减弱,且温度升高的趋势越来越缓,在超过16 mm时,温度的阶段性变化已消失,轧辊温度只有较缓的上升趋势,当超过24 mm时,轧辊的温度会低于原温度100 ℃.在轴向方向上轧辊温度下降的趋势由陡变缓,超过16 mm时,温度变化很小,可以认为轧辊温度的轴向渗透层在16 mm左右。

图9 轧辊轴向不同点的温度变化

Fig.9 Temperature variation at different axial points of roll

在轧辊轴向对称面上取六个点:a1、a3、b3、c3、d3、e3,如图4所示。其到轧辊表面的距离分别为:0 mm、6 mm、12 mm、18 mm、24 mm、30 mm,各点温度随时间变化如图10所示。随着距离轧辊表面越远,轧辊温度变化的阶段性逐渐减弱,超过6 mm时,温度的阶段性变化已消失,只有上升趋势,超过18 mm时,温度上升趋势很小,可以认为温度的径向渗透层在18 mm左右。

图10 轧辊轴向不同点的温度变化

Fig.10 Temperature variation at different radial points of roll

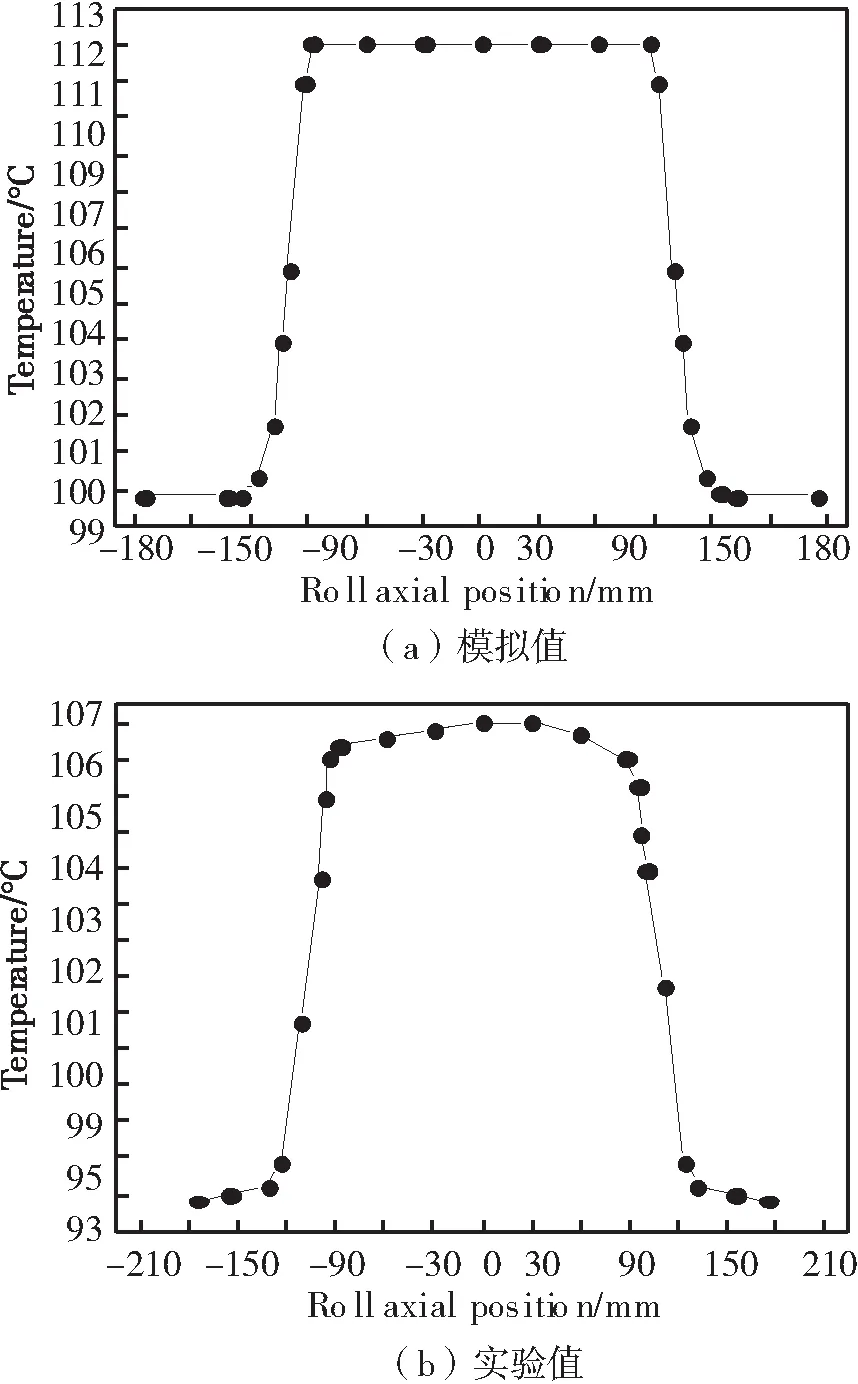

轧制7圈后,轧辊表面温度分布图如图11所示,温度分布一致,轧制区平均温度的模拟值和实验值分别为112 ℃和107 ℃,其结果最大误差为9.4%,较吻合。

图11 轧辊表面的温度分布

Fig.11 Temperature distribution on roll

由上述结果可得出,轧辊表面的温升主要集中在轧制区内,在轧制区边部温升较低,在轧辊的非轧制区温度出现降低,其靠近轧制区部分温度较高,所以根据温度差的大小将轧辊分为五个区域,即非轧制区左端M1、非轧制区左端与轧制区连接区M2、轧制区M3、轧制区与非轧制区右端连接区M4、非轧制区域右端M5,分别对其进行温度控制,这样可以使轧辊温度在轴向方向上保持高度一致,可以降低由温度不均引起的镁板板形问题,优化产品质量,提高生产率。