热成形钢板在车身前围下横梁上的应用

樊 君

(福建省汽车工业集团 云度新能源汽车股份有限公司,福建 莆田 351100)

前言

纯电动汽车以其零排放、能源利用率高等优势越来越被市场所接受,随着石油资源的消耗,石油价格的上升,电动汽车的优势越来越明显。由于纯电动汽车电池包布置的特殊性,为保证驾驶员和乘客的安全,纯电动汽车车身设计及材料选择上就需要做相应优化。热成形钢板具有热成形后,钢板的屈服强度高、精度高、复杂零件成型性好等优点,在汽车车身安全零件上得到应用,可在车辆发生碰撞时保护驾驶员和乘客的安全。本文针对国内某电动SUV车型的CNCAP五星设计过程中遇到的主要问题进行分析,采用热成形零件的方案进行改善车身前舱区域结构,以解决车身碰撞中前围侵入量大的问题。

1 某CNCAP五星车型前舱区域分析和研究

某车型为纯电动SUV,全新开发,设计安全等级目标为CNCAP五星,使用 2018CNCAP标准要求。车型为满足CNCAP五星,对车身碰撞性进行了目标分解。对于车身能否达到CNCAP五星要求,机舱区域的结构尤其重要。用TG0阶段数据分别进行了正面刚性碰撞结构CAE分析、正面偏置碰撞结构CAE分析。以下详细分析了前舱区域CAE分析出现的重点问题。

1.1 前舱区域在正面刚性碰撞中问题分析

经过CAE分析,在正面刚性碰撞中主要问题是前围板侵入量偏大。由图 1可见:前围板中上部侵入量最大值约为241.76mm。主要原因是车体整体刚度较低,下弯梁上翘及地板前端变形较为明显,导致前围板入侵量超出目标值,挤压乘员生存空间。

图1 正面刚性碰撞中前围板侵入量示意图

图2 正面偏置碰撞中前围板侵入量示意图

1.2 前舱区域在正面偏置碰撞中问题分析

经过CAE分析,在正面偏置碰撞中前舱区域的主要问题是前围板侵入量较大。如图 2可见:前围板入侵最大值为405.62mm。

某款电动车底部结构与传统车型底部结构对比,如图 3所示:某款电动车由于电池包的加入,占用了大量车底空间,相较于传统车缺少了一组X向纵梁,该组X向纵梁是正面刚性碰和正面偏置碰中的重要传力路径,没有该组纵梁的支撑,会导致纵梁根部刚度不足,在碰撞时,前纵梁根部会引起上翘变形。车体碰撞变形过程中吸能不够充分,未能形成高效的传力路径,没有对乘员舱形成足够的保护。导致前围板侵入量过大。

图3 某款电动车底部结构与传统车型底部结构对比图

2 优化方案

为满足电池包的布置,地板区域已无空间参照传统车型底部结构布置X向纵梁。为降低前围板侵入量,考虑在前围区域增加Y向的传力横梁,位置在纵梁根部,可提供给纵梁X向有效地支撑,提升车身刚度,碰撞变形过程中充分吸能,防止纵梁在碰撞中纵梁根部变形严重入侵前围板。并通过此上下横梁将纵梁根部受力传递到中通道,起到分析碰撞力,减少纵梁以及前围板侵入量的作用。

如图4是前围区域增加的前围下横梁内外板示意图。内外板材料为热成形钢板B1500HS,料厚为1.5/1.8mm,内外板通过电焊和CO2与前地板和前围板连接。如图5是前围下横梁内外板断面截图,共截取2个典型断面分别是A、 B处。中间断面A,下横梁内外板中间形成宽128mm、深58mm的空腔,可将传递碰撞力传递到中通道。边断面B,下横梁内外板中间形成宽79mm、深75mm的空腔,可将纵梁所受力传递到门槛及中通道上。下横梁内板先与前围板进行点焊,组成前围板总成。二侧在与左、右由前纵梁总成进行焊接,组成前舱分总成,具体区域见图4所示 的C、D区域。在与下横梁外板进行焊接,组成前舱总成。通过与前围板、前纵梁总成、进行焊接,使他们彼此之间构成刚性连接。二侧实现了增强纵梁根部刚度,保证纵梁根部在碰撞中不进行折弯变形,不上翘。前舱总成在与前地板总成进行焊接,主要焊接部位为下横梁内板与左、右前地板、中通道。通过与中通道的连接,可以将二侧纵梁所受碰撞力传递到中通道上,使碰撞力得到充分传递和分散。在此焊接过程中,通过增加下横梁内外板,增加了一道Y向传递路径。如图3所示,车身底部主要传递路径更改前后对比图。

图4 某款电动车前围下横梁内外板示意图

图5 某款电动车前围下横梁内外板断面截图

前围下横梁内外板在没定义为热成形零件前,曾尝试使用安全可接受的材料B340/590 DP高强钢板材料进行冷冲冲压可行性评估,由于零件结构复杂,深度落差大,经过冲压专业人员评估,不具有冷冲成形的可能性,因此选用热成形材料B1500HS。

3 分析结果

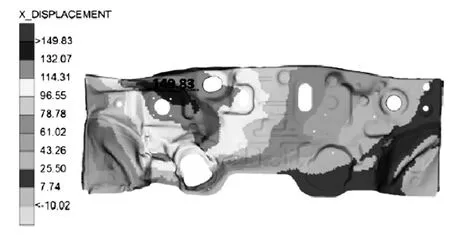

对优化方案进行正面刚性碰撞和正面偏置碰撞结构CAE分析,如图6所示,图6与图1进行比较,可见在正面刚性碰撞中前围板侵入量已由241.762改进为105.92mm,满足目标要求;对优化方案进行正面偏置碰撞结构CAE分析,如图7所示,图7与图2进行比较,可见在正面偏置碰撞中前围板侵入量已由405.618mm改进为149.83mm,满足目标要求。

图6 更改后正面刚性碰撞中前围板侵入量示意图

图7 更改后正面偏置碰撞中前围板侵入量示意图

4 结论

通过碰撞效果对比可以看出,采用热成形前围下横梁内外板B1500HS,能提高纵梁根部刚度,增加Y向吸能路径,降低整车碰撞中前围板侵入量,因而提高了车身机舱区域的碰撞安全性。