电动车两挡变速器参数匹配与优化

李卓强,陈勇,李睿

(河北工业大学机械工程学院,天津 300130)

前言

在“一带一路”大背景下新能源汽车持续快速发展,发展新能源汽车已经成为我国从汽车大国迈向汽车强国的标志之一。传统的纯电动汽车驱动系统一般装配单级减速器,为满足整车的动力性要求,对电机的要求较高[1],文献[2-3]通过研究多级和单级减速器传动系统运转特性,证明多挡变速器可以有效改善整车性能。

文章通过针对某款装备单级减速器的纯电动汽车的整车参数,对驱动电机进行了再选型,并计算出满足动力性的传动比范围,在AVL CRUISE内建立整车模型并矩阵计算优化得到NEDC工况下能耗最低的传动比组合,在提升动力性的同时有效降低整车能耗。

1 整车参数及性能要求

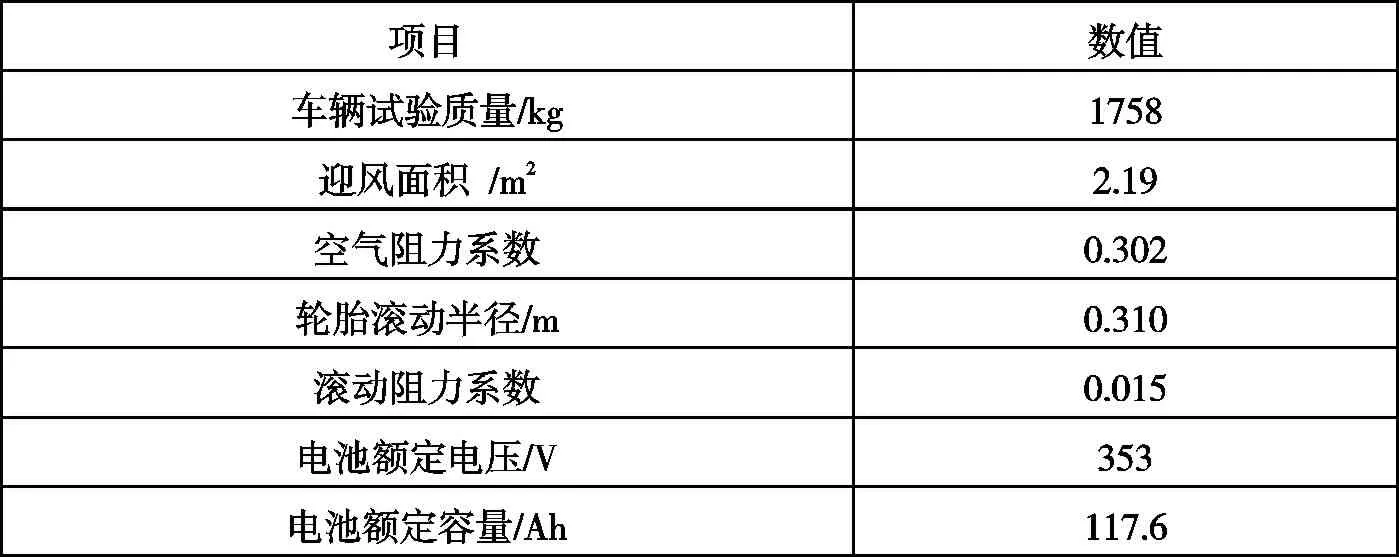

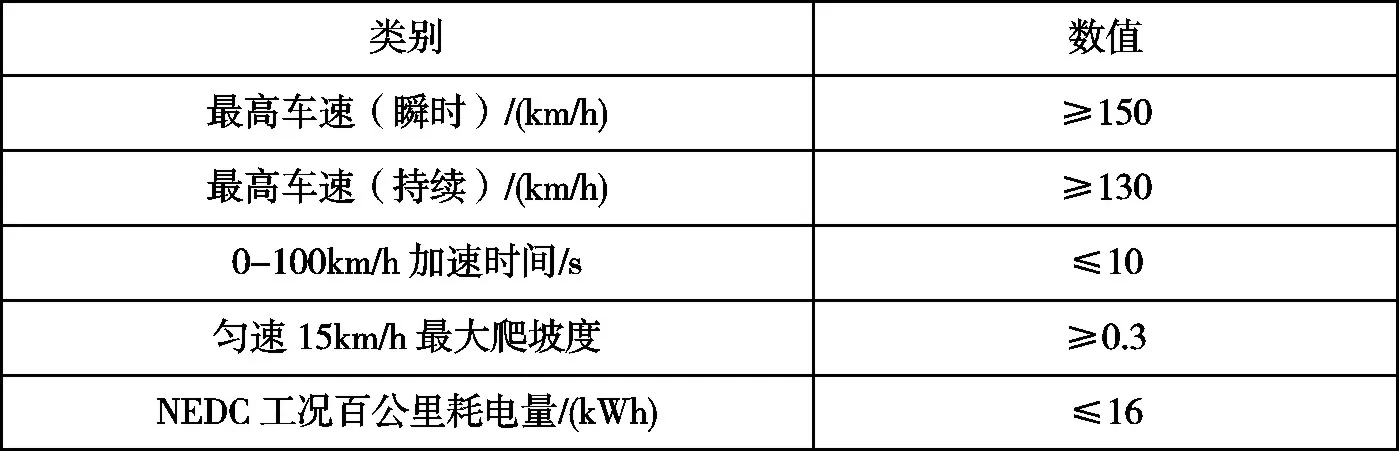

文章研究对象为某款装备单级减速器的纯电动汽车,主要参数如表1所示,性能要求如表2所示。

表1 整车主要参数

表2 主要性能要求

2 变速器构型及驱动电机选型

2.1 变速器布置形式

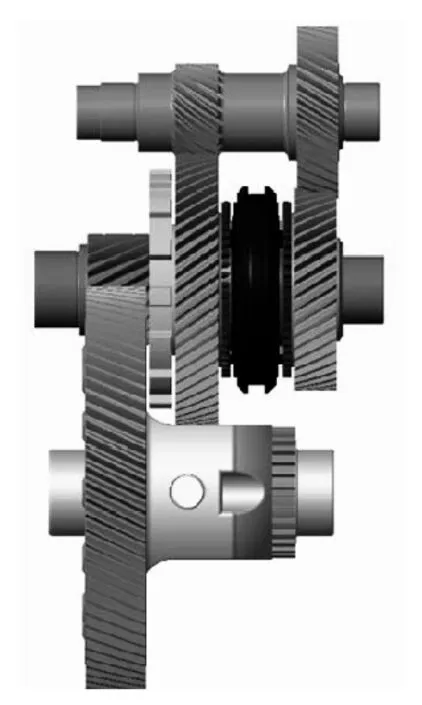

传统装配 AMT变速箱的车辆动力传输路线为:发动机—离合器—变速箱—差速器。由于离合器的限制,为避免离合器打滑延长接合时间,车辆起步阶段电机转矩不能过大。另一方面传统 AMT变速箱内无差速器,对布置空间要求较高。新型两挡变速器结构如图1所示。变速箱无离合器,起步阶段在电动机输出较大扭矩的工况下仍可以快速平稳起步,且变速箱内部集成差速器,可直接向左右半轴输出动力,整体布置紧凑,节省布置空间。另外,由于移除离合器,电动机输出轴与变速箱输入轴为常连接形式,换挡过程中电动机可主动调速减小换挡冲击,提高换挡速度。

图1 两挡自动变速器结构布置图

2.2 驱动电机额定功率

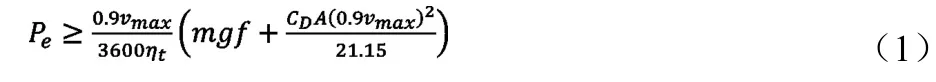

电动汽车在稳态行驶中应满足功率平衡,驱动电机的额定功率应当满足电动汽车在最高速度行驶时功率平衡。驱动电机有一定过载能力,一般可以按照最高车速90%限定额定功率,即驱动电机额定功率需满足:

式中:νmax为最高车速;ηt为传动系统效率;Pe为驱动电机额定功率。

2.3 驱动电机峰值功率

驱动电机的峰值功率应同时满足电动汽车瞬时最高车速,最大爬坡度和加速性能的要求。

瞬时最高车速所需峰值功率可根据式(1)可计算得出驱动电机峰值功率Pmax_ν。

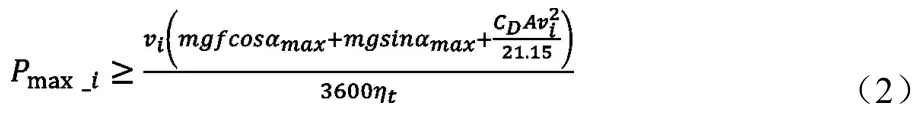

最大爬坡度所需功率为纯电动汽车以某一速度完成最大爬坡时的功率需求:

式中:Pmax_i为满足最大爬坡度要求的峰值功率;αmax为最大爬坡角度;νi为爬坡车速。

纯电动汽车加速时的功率需求为[4]:

式中:Pmax_a为满足最短加速时间要求的峰值功率;νa为加速过程的终速;t为加速时间。

综上,驱动电机峰值功率:

2.4 驱动电机拟合曲线

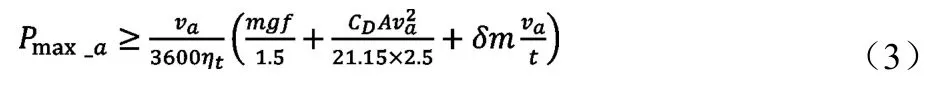

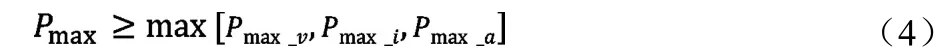

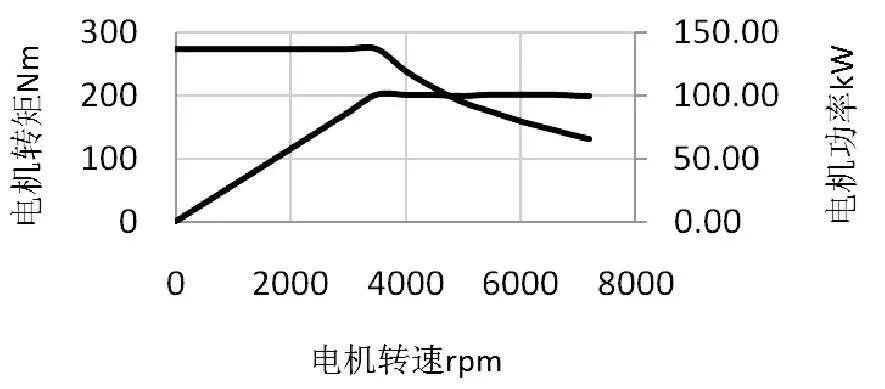

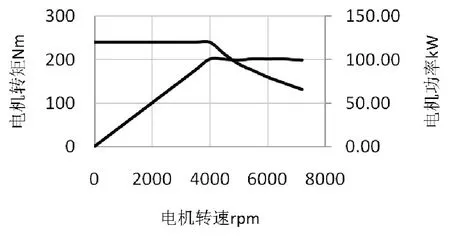

综合考虑整车动力性能和成本要求,取驱动电机的峰值功率为100kW,额定功率42kW,并根据电机特性选取电机最高转速为7200rpm。

由于电机的基速对电机峰值扭矩影响较大,因此,保持电机峰值转速7200rpm,额定功率42kW,峰值功率100kW这三个参数不变,基速分别取3000rpm,3500rpm,4000rpm拟合三组电机的外特性曲线。拟合电机的理想外特性曲线分别如下图2、图3、图4所示。电机最大输出功率在额定转速附近达到峰值功率100kW。

图2 3000rpm时外特性曲线

图3 3500rpm时外特性曲线

图4 4000rpm时外特性曲线

2.5 驱动电机参数确定

为满足车辆的爬坡度与0-100km/h加速时间需求,同时尽量降低电机的峰值转矩,最后取电机的额定转速为3500rpm,峰值转矩 275Nm。按照额定转速时电机输出额定功率计算得电机的额定转矩为 114.6Nm,取额定转矩为115Nm。因此初步确定电动车驱动电机具体参数如下表3所示。

表3 驱动电机参数

3 传动比范围确定

3.1 一挡传动比范围

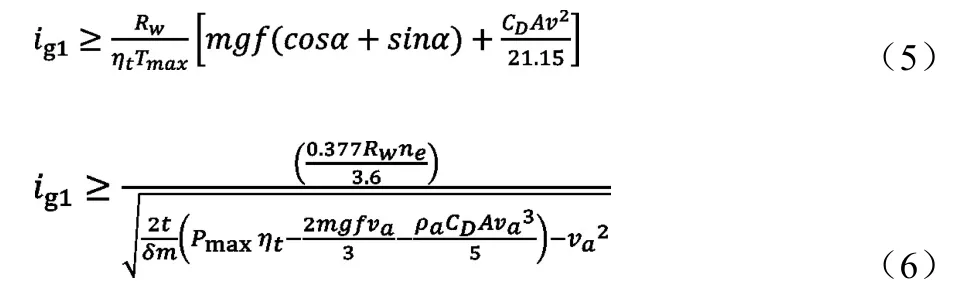

一挡传动比的最小值应当保证车辆所要求的最大爬坡度与0-100km/h加速性能,因此有[5]:

式中:Rw为车轮旋转半径;Tmax为电机峰值转矩;ν表示爬坡速度;α表示爬坡角度;Pmax表示电机的峰值功率;ne表示电机额定转速;δ表示整车旋转惯量换算系数。

一挡传动比最大值应避免驱动轮滑转,由电机峰值转矩与路面附着系数确定:

式中:φ为路面附着系数,fz为驱动轮反作用力。

3.2 二挡传动比范围

二挡总传动比的最大值应当保证驱动电机最高转速时车辆可以达到所要求的最高车速。

二挡总传动比的最小值由电机峰值转速对应的最大输出转矩与最高车速对应的行驶阻力确定:

式中:Tn_max为电机峰值转速对应的最大输出转矩。

3.3 总传动比范围确定

除上述动力性约束外,由于是基于现有车型对其动力总车再开发,因此变速器整体尺寸、输入输出轴中心距也需要综合考虑;另一方面也应考虑大减速比带来的振动噪声、润滑等问题。综合考虑以上约束条件,初步确定一挡总传动比范围为8.63~14.28,二挡总传动比范围为3.14~6.14,文章将在该范围内对传动比数值进行优化计算。

4 传动比优化

上节通过计算动力性指标,结合整车结构参数确定了两挡变速器的大致速比范围,本节以NEDC循环工况下的耗电量作为经济性评价标准。在满足动力性能的前提下,使耗电量最低的传动比组合即为最优传动比组合。

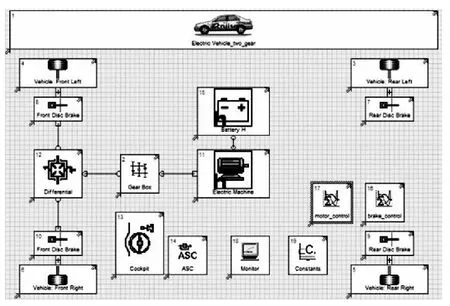

4.1 整车模型

在AVL CRUISE内建立纯电动汽车整车模型,包括整车参数模块、轮胎模块、制动模块、差速器模块、变速器模块、电动机模块、电池模块、驾驶员模块等。各模块均按照整车实际参数设置。

图5 AVL CRUISE内搭建模型图

4.2 换挡规律制定

换挡规律一般包括经济型换挡规律和动力性换挡规律。动力性换挡规律下整车能保证当前状态下驱动轮拥有最大驱动力矩,经济性换挡规律下整车能保证当前状态下驱动电机拥有最优效率,无论动力性还是经济性换挡曲线为了避免循环换挡,降挡曲线应在升挡曲线基础上有一定延迟[6]。然而两种方法制定换挡规律的前提是变速器速比已知。当速比未确定时,速比和换挡规律存在相互耦合关系,无法确定出通用换挡规律,只能根据某一特定速比制定对应的换挡规律,大大增加工作量。一方面纯电动汽车行驶特性不需要频繁换挡,另一方面城市道路情况最高车速一般不超过70km/h,因此设定基于速度的单参数通用换挡规律,策略为时速大于70km/h时升挡,时速低于45km/h时降挡。

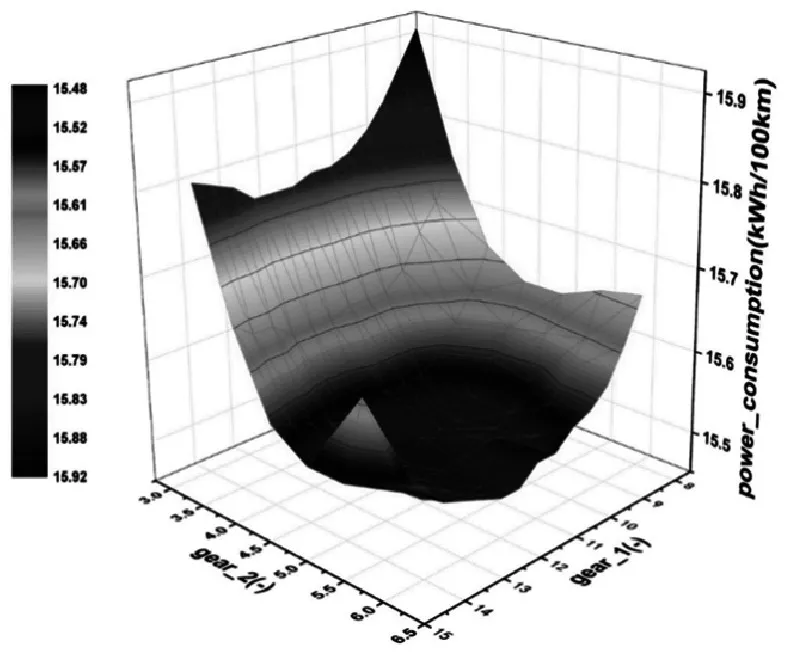

4.3 经济性最优传动比确定

NEDC是测试电动汽车经济性的典型循环工况,在AVL CRUISE计算各速比NEDC循环工况下每百公里耗电量即可确定经济性最优速比。使用软件内的矩阵计算工具,在所选定的两个挡位总传动比范围内取以0.01为间隔进行传动比组合并进行能耗仿真,得到如图6所示的不同传动比组合下每百公里NEDC循环工况耗电量。

图6 优化结果

该曲面上最低点的坐标即为使经济性能最优的传动比组合。由图7得出,当一挡总传动比11.64,二挡总传动比4.78,NEDC百公里耗电量15.49kWh,满足表2所示的整车经济性要求且耗电量最少。

4.4 仿真结果对比

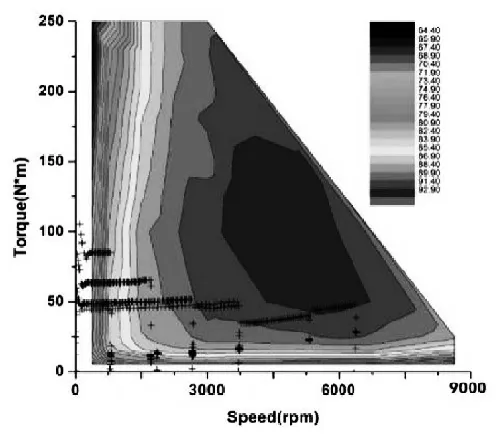

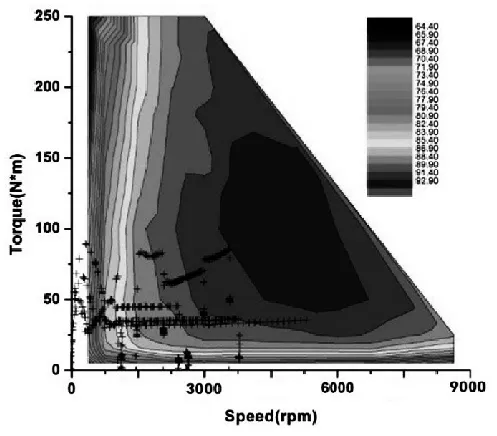

原车采用的是一款单挡变速器,总传动比为7.85。下图为单级速比和两挡最优速比在 NEDC工况下工作点分布情况,位于80%效率区间以上的工作点,单级减速器占比66%,多挡变速器占比72%。两挡变速器有效提高了循环工况内的电机平均效率。

图7 单级减速器工作点

图8 两挡变速器工作点

在软件内对单级和两挡变速器进行动力性和经济性仿真,验证该动力系统匹配是否合理,结果如表4所示。文章所匹配的动力系统在满足设计要求的前提下,较原单挡减速器,动力性和经济性均有所改善。

表4 对比结果

5 结论

文章针对某装配单级减速器的电动汽车,进行了驱动电机选型和两挡变速器传动比范围确定,并使用AVL CRUISE优化得到经济性最优传动比组合,有以下结论:

(1)在进行传动比优化范围时,除根据动力性指标进行计算外也应结合整车布置空间、噪声、润滑等问题和工程经验确定速比范围;

(2)由于传动比和换挡规律存在耦合关系,开发前期可以先使用通用单参数换挡规律进行速比优化,降低前期开发工作量;

(3)相较于原车采用的固定传动比变速器,采用两挡变速器后百公里整车加速时间降低 27%、爬坡度提高 96%,NEDC工况下百公里能耗降低4.5%,证明了两挡变速器的存在意义;

(4)根据当前确定的最优速比后期可进行最优换挡规律优化研究,进一步改善整车动力性和经济性。