基于Cruise的纯电动商用车动力系统仿真分析

段罡,郭健,李真庆,魏小飞,任朋浩,焦帅

(陕西重型汽车有限公司,陕西 西安 710200)

前言

随着不可再生能源的日益短缺和对环境污染的紧迫治理,传统燃油车将逐渐退出主流市场,纯电动汽车具有零排放、高效率、低噪声[1]、运营成本低、可能量回收等优点,逐步被广大消费者青睐。加上国家补贴政策、新能源积分政策、新能源绿牌特权等重大措施的激励,各大汽车生产企业均在开发新能源企业汽车技术。由于新能源技术仍不成熟,可在传统车上借鉴的经验较少,导致动力匹配的准确性差异大。

文章将运用Cruise仿真软件建立纯电动汽车仿真模型,进行动力性、经济型模拟仿真。

1 纯电动汽车动力匹配

1.1 参考车辆的主要技术参数

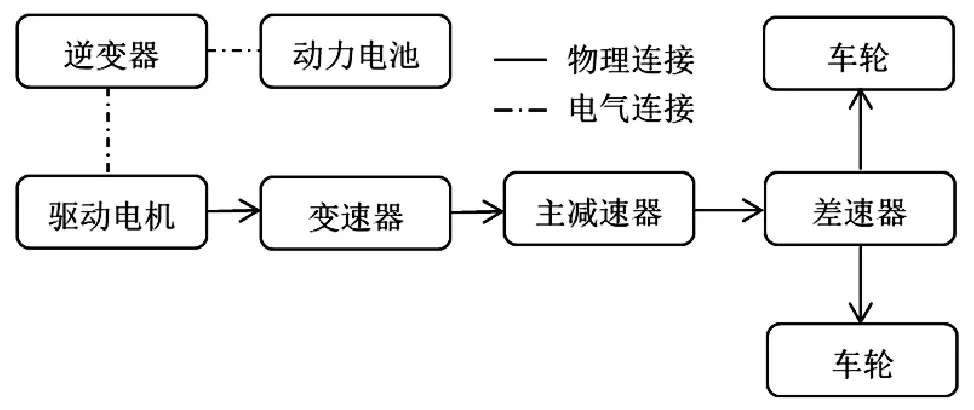

文章选取某款燃油商用车为原型,根据整车技术参数和设计要求,更改为一款纯电动汽车,该动力系统主要由动力电池、驱动电机、变速器、主减速器、差速器、半轴、车轮组成,动力系统模型如下图1。

图1 纯电动汽车动力系统模型

纯电动汽车设计要求参数如下表1。

表1 纯电动汽车设计要求

1.2 动力总成与电池参数

(1)初选动力总成参数

初选动力总成参数如下表2所示:

表2 初选动力总成系统参数

(2)初选电池参数

初选电池参数如下表3所示:

表3 初选动力电池参数

2 动力系统仿真分析

图2 纯电动汽车整车模型图

本次建模使用AVL公司的Cruise仿真软件,它是计算和优化电动汽车动力性和经济性的综合工具[3],在软件中建立整车模型,根据电动汽车需要选择合适的电池、电机、变速器、主减速器、差速器模型,再连接模块间的机械部分及电气部分,最后连接模块间的通讯部分,如上图2所示,连接完成后选择C-WTVC工况,执行仿真任务。

2.1 Cruise仿真分析结果

2.1.1 最高车速计算

最高车速是指车辆再行驶过程中,牵引力全部用来克服行驶阻力时对应的车速,如下图3所示,车速在0-131km/h时,仍然有剩余牵引力,电机转速并未达到峰值转速,但是车速无法继续提升,说明电机功率已达到峰值功率,限制了车辆的行驶车速。因此,整车的最高车速为131km/h。

图3 电动汽车最高车速仿真曲线

2.1.2 最大爬坡度计算

最大爬坡度计算主要分析电动汽车所具备的爬坡性能,由下图4分析可知,我们取附着率(图中蓝色线条部分)≤1.0部分作为车辆实际爬坡能力,当轮胎附着率>1时,车轮会出现打滑现象。下图4中,车速为10km/h时,轮胎附着率取1时,对应的实际爬坡度仅为25.7%;车速30km/h时,对应的爬坡度为10.1%;车速60km/h时,对应的爬坡度为4.4%。因此,整车的最大爬坡度为25.7%。

图4 电动汽车最大爬坡度仿真结果

2.1.3 加速时间计算

图5 电动汽车加速时间仿真曲线

加速时间计算由上图5所示,0-30km/h加速时间为6.6s;0-100km/h加速时间为84.4s。

2.1.4 经济性计算

图6 C-WTVC工况电动汽车纯电续驶里程仿真曲线

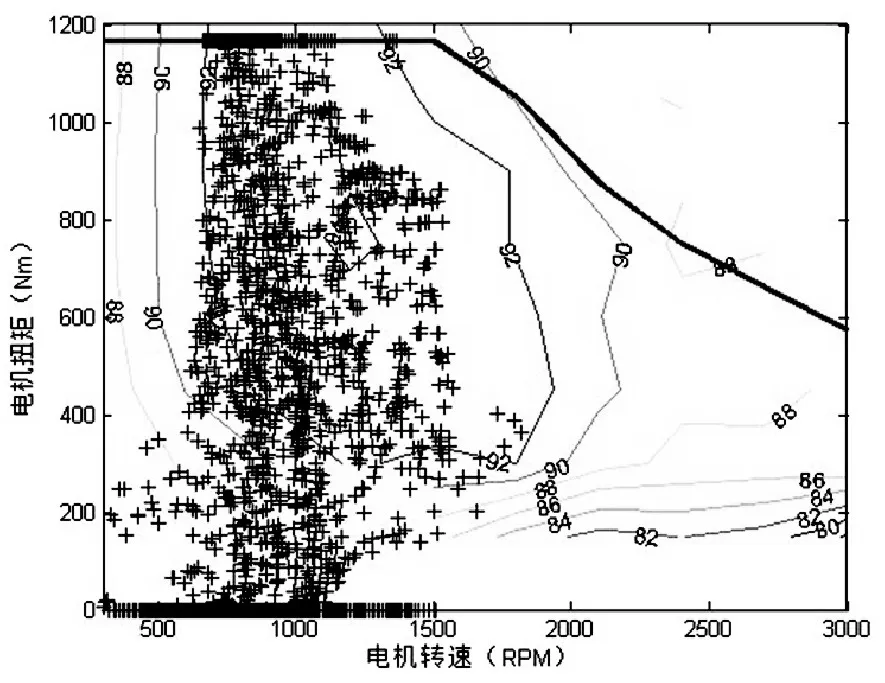

图7 C-WTVC工况电机实际运行点分布图

纯电动商用车采用C-WTVC循环工况,该工况产生的耗电量,作为工信部报整车公告时的实际耗电量,仿真结果如上图6所示,当电动汽车放电深度为80%时,对应的纯电续驶里程为150.2km,电机在MAP图中的实际运行点如上图7所示,图中电机大部分运行点保持在电机效率 90%区域内,可以得出电机在该工况下可以保持高效运行状态,经济性好。

3 结论

根据上述仿真结果,在电动汽车动力性上,整车满载能达到的最高车速为131km/h,大于设计要求的90km/h;车速10km/h对应的爬坡度为25.7%,大于设计要求的20%的最大爬坡度;该车0-30km/h加速时间为6.6s,0-100km/h加速时间为84.4s,均小于设计要求的12s和98s,满足设计要求。综上分析可知,利用Cruise仿真分析初步得出的动力匹配和选型可以满足动力性与经济型需求,同时仿真软件得出的结果更加体现出客观性、准确性,既能节省动力匹配时间,也能缩短开发周期,减少纯电动汽车动力匹配与选型的误差,为动力匹配结果提供重要依据。