快锻压机上横梁拓扑优化设计

王 暾,李 晶,曹建锋,贠丽晨,方 婧

(兰州兰石集团有限公司能源装备研究院,甘肃 兰州 730000)

现代机械产品正在向绿色化、轻量化、智能化方向发展,因此近年来轻量化、绿色化设计得到了广泛关注,逐渐成为一个热门课题。

大型快锻压机是汽车、航天、能源装备等行业中常用的锻压设备,上横梁作为快锻压机的关键部件,在拉、压复合作用下发生失效的概率较大,因此上横梁的设计成为研发人员关注的问题之一。传统优化设计是应用有限元分析技术得到关键零部件的薄弱环节,在保证压机使用性能及技术要求的前提下,对结构进行优化设计,这种方法周期较长,常常会出现结构整体强度分布不均,总体质量较大的问题。而利用拓扑优化技术可对结构进行布局优化,能够获得较合理的初始结构方案,设计满足其强度和刚度要求的结构尺寸及形状[1-3]。并且拓扑优化技术方法不仅能加快产品设计周期,还可以节省材料达到轻量化的目的,进而减少开发费用和制造成本,对于改善产品结构有很大的现实意义[4-6]。

1 上横梁结构分析

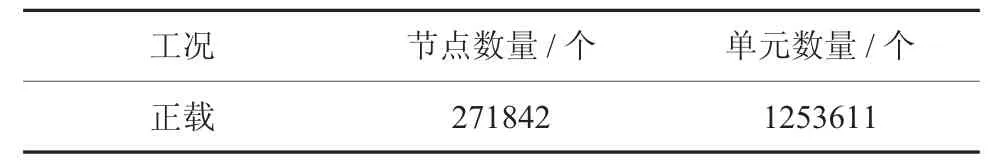

大型锻造液压机上横梁作为快锻压机中重量较大的零部件,其刚度和强度要求较高,其结构的合理性对快锻压机的制造和使用至关重要。快锻压机运行中,上横梁与主缸相连来传递作用力,上端面通过超级螺母与拉杆连接,下端面与立柱相连,因此上横梁应有一定的承压能力,同时还应具有一定的抗弯能力,上横梁结构如图1 所示。

图1 上横梁结构

2 上横梁静力学分析

上横梁为铸造件,运行中载荷主要受油缸压力及拉杆的预紧力作用。利用有限元分析软件对其进行静力学仿真计算,来校核上横梁的结构是否符合设计要求。如图2 所示为上横梁有限元分析模型,表1 为有限元模型参数。

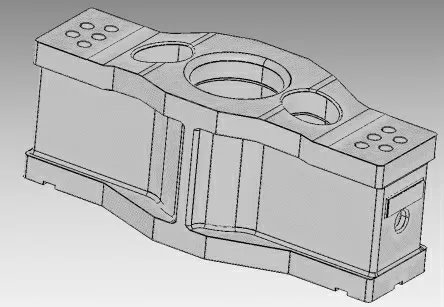

表1 有限元模型参数

图2 上横梁有限元分析模型

上横梁材料为ZG25Mn,其属性如表2 所示。

表2 ZG25Mn 材料属性

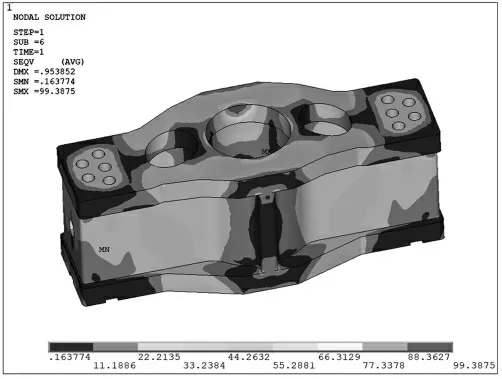

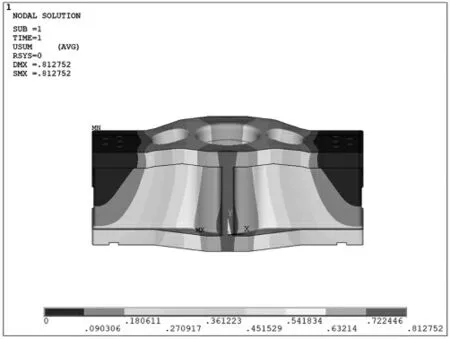

对上横梁模型进行有限元分析,可以得到其应力和变形结果,如图3、图4 所示。

图3 上横梁等效应力云图

图4 上横梁位移云图

根据图3 上横梁等效应力云图可知,上横梁的最大等效应力为99MPa,出现在上横梁与油缸接触位置,在上横梁设计关注区域整体应力较小。根据图4 上横梁位移云图可得知,上横梁最大位移为0.81mm,在安全设计范围之内。由此可知上横梁结构设计合理,在强度、刚度上有冗余,可对其进行优化设计。

3 上横梁拓扑优化的有限元模型

拓扑优化技术就是在给定的空间里寻找最佳的材料分布,使得零部件结构趋向最优化,在保证性能要求的前提下,降低质量,节约成本[7-8]。

综合考虑上横梁的装配、制造约束以及载荷承受能力,确定结构中的非设计区和设计区,缸体安装区域为非设计区,其余部分为设计区。在上横梁拉杆预紧螺母处施加预紧力,在与主缸及侧缸连接的法兰面上施加压力,如图5 为上横梁边界条件及载荷加载情况。优化设置中,以最小柔度为优化目标,以应力、位移以及体积比为约束,初始设计空间的30%为极限值,建立模型。

图5 上横梁边界条件及载荷加载

3.1 优化结果与分析

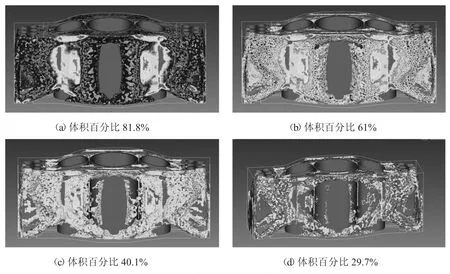

经迭代计算可得如图6 所示结果,由图可知:

(1)上横梁中间位置和两侧下部位置材料首先被优化掉,在优化迭代终止后,上横梁的体积变为原来体积的29.7%;

(2)上横梁传力路径如图6d 所示;

图6 上横梁拓扑优化过程

(3)设计空间的材料大幅减少,所保留的材料即可满足上横梁的刚度要求;

(4)拓扑优化结果为不规则结构,还需根据装配和制造工艺进行重新设计。

4 改进机构设计

4.1 方案设计

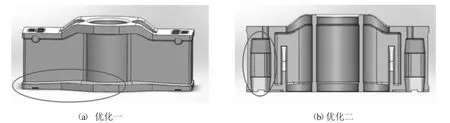

根据拓扑优化结果,综合考虑上横梁的外观以及铸造工艺,应用Solidworks 进行模型再造。将上横梁上下面板的厚度设计为平滑过渡结构,如图7a 所示,将两侧位置设计为“鼓形”如图7b 所示,并将中间竖筋结构进行优化。

图7 优化后上横梁模型

再造模型的质量105000kg,相比较于原始模型质量减少7000kg,减重达到6.3%。

4.2 优化后上横梁有限元分析

通过有限元分析方法对优化后的上横梁模型进行检验,计算结果如图8、图9 所示。

图8 等效应力云图

图9 位移云图

由上图可知,优化后上横梁最大等效应力为112MPa,其值小于许用应力,上横梁最大位移为1.0mm,在标准设计范围之内,说明拓扑优化设计方案良好。

5 总结与结论

依据上横梁特点,利用有限元软件进行优化设计,以最小柔度为优化目标,对上横梁进行拓扑优化分析,最终得到上横梁的最优结构形式,通过有限元分析技术对优化模型进行静力学仿真验证,在满足设计要求的前提下,优化后的上横梁模型较原模型质量降低6.3%,结构受力特性良好,强度和刚度满足设计要求,达到预期轻量化设计,为整机结构的合理设计改进提供了可靠的理论依据,可以推广应用于其他零部件的优化设计。