斯里兰卡M坝电站机组座环、蜗壳安装方法

王小龙

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650032)

1 概况

斯里兰卡Moragahakanda首部水库工程(简称M坝)位于科伦坡东北约190 km的Amban Ganga河上(马哈维利河的一条主要支流),地处中部省(Central Province)东北部,靠近中部省与东部省(Eastern Province)的省界。Moragahakanda首部水库工程为EPC总承包项目,项目总投资252 302 221美元。工程主要包括灌溉、给水和发电等多功能建筑物,由粘土心墙堆石坝、1号RCC副坝、发电厂房、输电线路、施工导流结构组成。

M坝主厂房设置有4台立轴混流式水轮发电机组,有2台7.5 MW机组和2台5 MW机组,总装机容量25 MW。

座环下方设置有3个混凝土支墩,由地脚螺栓将座环固定在混凝土支墩上,座环定位和固定使用松紧拉紧器和地脚螺栓、调整楔子板等。为便于浇筑和填实座环下面的混凝土,在座环上应设置灌浆孔。座环采用焊接结构整体到货,材料采用Q345C钢板。

蜗壳采用Q345R钢板制成,为便于运输,1 A、1 B机组的蜗壳分为5节到货。G2、G3机组的蜗壳分为7节到货。蜗壳设有一个进人门,进人门有良好的密封,在固定座上开密封槽,采用圆形橡胶密封。蜗壳设置测压计测头用于测量蜗壳流量及压力,蜗壳安装完毕之后需要将测压管路与蜗壳测压头焊接连接。

图1 座环、蜗壳剖面图

2 施工准备

2.1 测量放线

在肘管安装就位时就已经将机组的轴线及高程控制点引至厂房,利用厂房四周边墙上露出混凝土的钢筋或者打膨胀螺栓焊接放点所用的基准线架,作为全厂的测量基准点;在各机组之间用槽钢或工字钢焊接一个临时的X轴放线架,在各机组上下游方向设置Y轴线架。架子要高于蜗壳表面1~2 m并固定牢固。利用全站仪将各轴线点引致放线架上并用钢锯做好标记。高程控制点引至压力钢管穿墙段顶部或者其他牢固及便于使用的地方。

2.2 施工工具的准备

10 t、20 t千斤顶各 2 台,3 t、5 t千斤顶各 4 台,水准仪(带测微仪)、全站仪、框式水平仪各1套,水平梁1个,套筒扳手1套,榔头、扳手各2把。

3 座环吊装及调整

等土建单位将工作面交付以后准备吊装座环,座环吊装前准备3个临时钢支墩均布于机组中心周围,将座环临时吊放在钢支墩上,当座环吊装至离钢支墩顶部有20~30 mm高时,根据事先放好的X、Y轴线挂好钢琴线,并在四个方向上挂好线锤。将座环在落下来前尽量调整到最佳位置再落到位,这样可以大大减少在调整座环中心时的工作量,座环中心精确调整之后,在座环四周进行临时加固。接下来把座环的3个地脚螺栓穿入座环的基础螺栓孔内,并移交土建浇筑座环基础支墩,这样可以保证座环基础螺栓预埋的精准度,避免发生座环基础螺栓无法穿入座环的事情发生。座环混凝土支墩达到足够强度后,将楔子板放置于座环混凝土支墩顶部的基础板上,利用水准仪调整楔子板上表面高程,使其比设计高程高1 mm。再将座环从临时支墩上缓缓落在楔子板上,后将座环支墩基础板上的下楔子板与基础板焊接牢固,以防在调整座环中心时发生窜动。

图2 M坝首台(2号)机组座环吊装就位

座环就位后按照以下步骤施工:

第1步:座环水平粗调

用水准仪观测座环上法兰面,下面利用临时支墩及20 t千斤顶将座环调整到比设计高程高1 mm,调整楔子板,将座环的水平调整到0.5 mm左右,调整的越好对下一步座环的水平细调越方便。

第2步:座环中心调整

在机坑外围混凝土壁面上设置+X、+Y、-X、-Y共4个挂线架,在线架横向角铁上放出中心、高程基准线;以机组中心线为基准,用楔子板、千斤顶、倒链等调整座环上法兰面高程、水平、方位及圆度;在调整高程、水平时用带测微仪的水准仪和配套的铟钢尺精确测量,高程比设计值高1 mm,水平度控制在0.1 mm之内;用线架上的钢琴线来测量座环的中心,确保座环的安装标准。

按照相关标准、规程规范等进行检查验收工作。座环整体的检查验收工作主要包括外形尺寸、安装高程、中心偏差、水平等内容。而且在混凝土浇筑前、浇筑后等各阶段分别检查记录相关安装高程和尺寸。

4 蜗壳安装

4.1 蜗壳安装顺序原则

(1)对称平衡挂装,以利于座环的稳定及防止座环水平度超差;

(2)先挂装定位节,并以定位节为基准,再依次挂装其余各节,最后配割凑合节以及安装加强板、导流板、进人孔和排水槽等;

(3)为防止环缝焊接应力过大,各工作面安装环缝条数不超过正在焊接的环缝2条。

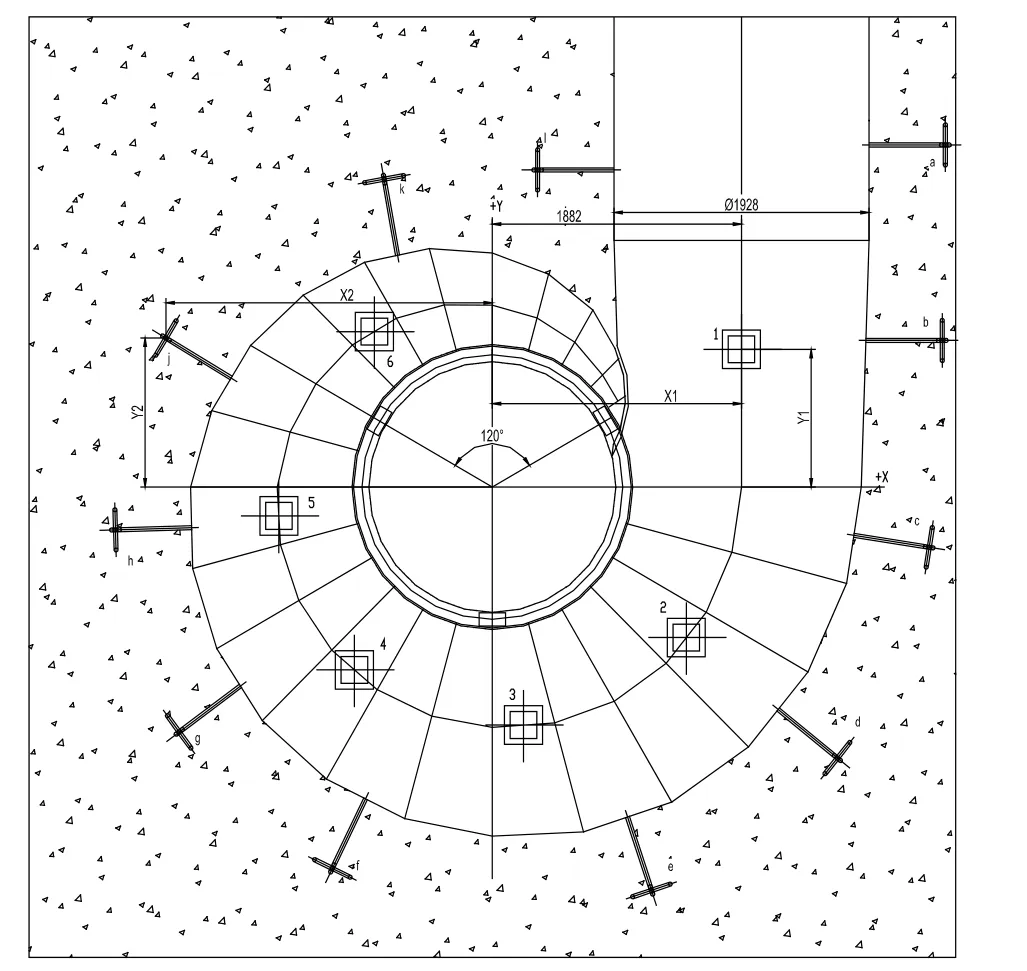

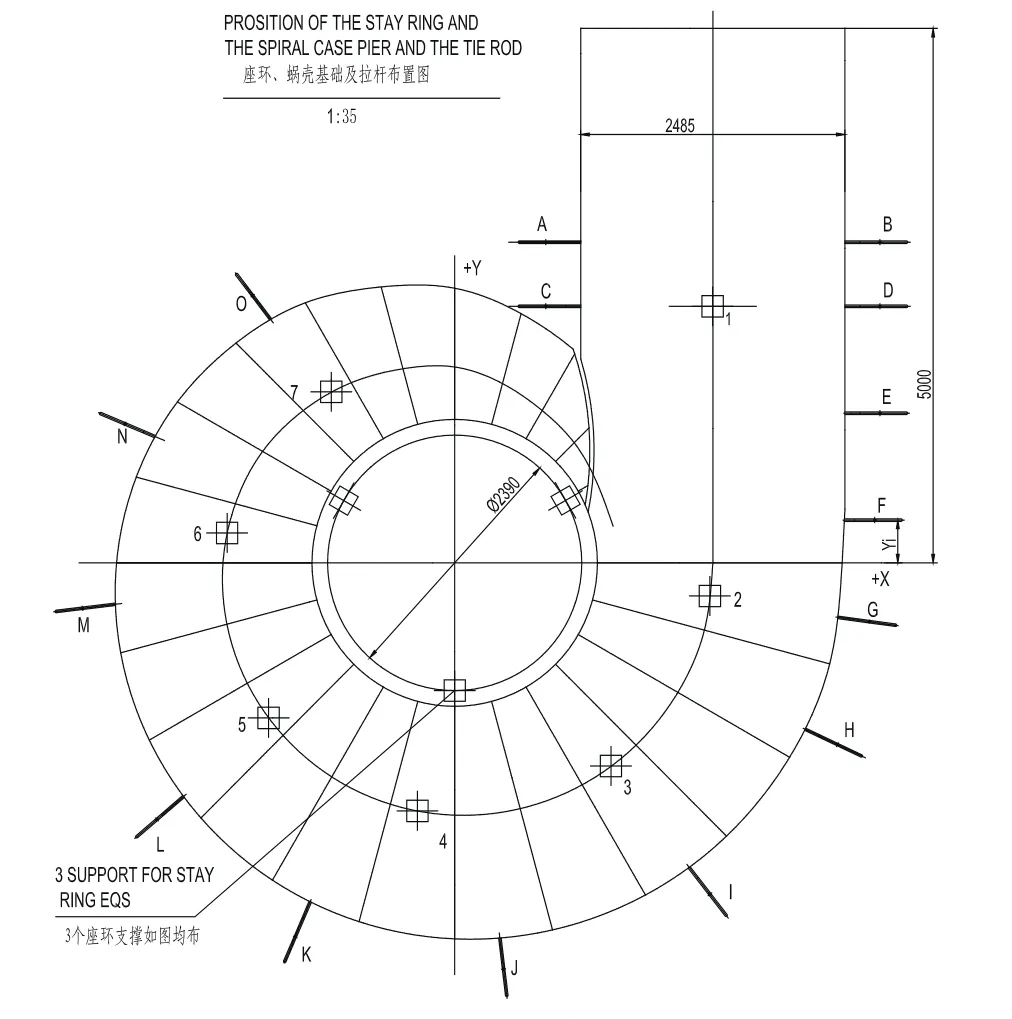

图3 1A、1B机组蜗壳平面布置图

4.2 定位节的安装

利用吊车吊装蜗壳定位节,通过蜗壳的水平线,座环中心至蜗壳尺寸进行调整,并加固牢固。其他定位节吊装前,在座环上、下过渡板上定位节进行断面位置标识,并点焊1块挡板与控制点用钢线连成控制线。在定位管节开口的上、下各焊2块搭接板,将蜗壳挂在座环上、下过渡板上。蜗壳定位节吊装就位后,用拉紧器或千斤顶等调整座环与蜗壳上蝶形边的对装间隙和错边量,错边量应小于蜗壳最小板厚的10%,且不大于4 mm,间隙0~4 mm。先对装上蝶形边,再根据开口和高程调整定位节,再对装固定下蝶形边。

图4 G2、G3机组蜗壳平面布置图

4.3 其他管节的安装

同定位节安装方法相同,先焊接各管节搭接板,管节就位后,用拉紧器等调整焊缝的间隙2~4 mm,防止间隙过大或过小造成压缝时拉不拢或顶不开现象。根据相邻管节的实际周长差,压缝调整错边使之均匀地分布在整条焊缝上,局部最大错边值不应大于板厚的10%。环缝对装应从上、下蝶形边开始,并逐渐向腰线压缝。挂装后调整每个管节的中心、高程和管口倾斜度,两节管口装配压缝时检查调整组合缝间隙错牙,调整管口高程和最远点半径等,满足安装技术规范的要求,进行压缝点焊,点焊要在大坡口内。复测高程和最远点半径,并做好记录。

4.4 凑合节的安装

(1)凑合节的安装应在其他各管节环缝焊接结束后进行,凑合节为整节瓦块。

(2)凑合节的配割方法

凑合节瓦块吊装前,先测量凑合节两侧的开口数据,将瓦片搭放在两侧管节上,与相邻管节压缝,并沿管节两侧实际管口划出切割线,凑合板尽量向出口断面放置,以求环向长度较大;采用磁力切割机由内向外切割,切割时,先割一边,压好缝后,再切割另一侧,从蝶形边向腰线方向切割压缝,切割一段即压一段,以防整体切割完后引起变形。

(3)凑合节的焊接坡口设置

根据设计图纸,2条凑合环缝对位于座环水平线上的,正缝为过流面小坡口;位于水平线以下的正缝为非过流面小坡口;反之,背缝均为大坡口。

5 蜗壳焊接

5.1 蜗壳焊接顺序原则

蜗壳环向焊缝焊接→凑合节一侧环向焊缝焊接→凑合节封闭环向焊缝焊接→上、下蝶形边焊缝焊接→排水槽等焊接。

5.2 蜗壳环向焊缝焊接

蜗壳环焊缝焊接与挂装顺序相同,自第1节定位节26节开始按顺时针方向进行,从尾部自导板开始则按逆时针方向进行焊接。除凑合节2条环缝外,其余各节环缝应随挂装逐节焊接。根据管节的大小,由4名或6名焊工同时施焊,并采用多层多道、对称退步、分段焊法。环缝坡口设置双Y形不对称坡口,大坡口在上,先焊仰焊侧的焊缝,即位于座环水平线以上,从管内侧进行焊接;位于水平线以下的,则从管外侧进行焊接,然后从反面清根焊接。

5.3 凑合节焊接

蜗壳凑合节的纵缝和第1条环缝焊接工艺与蜗壳其他纵缝和环缝焊接要求相同。纵缝先焊大坡口,小坡口清根后再焊接。蜗壳凑合节先焊填充量大(间隙大)的一道环缝,再焊另一条环缝。凑合节第2条环缝为封闭焊接,拘束应力较大,首层焊道采用叠焊方法,从第2层至盖面前1层止,应使用风铲锤击消除应力。凑合节第2条环缝由2~4名焊工同时施焊,采用“对称、退步、分段焊法”的焊接方法。焊后进行后热消氢处理和缓冷,消氢温度150~180℃,保温2 h,在升温和保温过程中,每30 min进行一次温度测量,在温度下降较快的部位用石棉包裹。控制最大升温速度50℃/h,最大降温速度50℃/h,要求均匀升温和降温。联接钢管段的凑合节的最后1条环缝,焊接时受拘束应力影响,将直接牵涉到座环变形,实施中编制了专项作业指导书予以工艺保证。

5.4 蝶形边焊接

蝶形边焊缝由4名焊工采用“对称、退步、分段”焊法,焊接时,所有焊工同时施焊,采用的焊接参数要基本相同,焊接方位保持基本对称。先焊接下蝶形边,后焊上蝶形边,所有蝶形边均先焊外侧(即非过流面),然后在内侧(过流面)清根焊接。蝶形边焊缝为一类焊缝,焊接时要求连续施焊。蝶形边焊接过程中,加强对座环的水平度监视,根据座环变形情况适当调整焊接工艺。

6 蜗壳与压力钢管连接

本电站由于不设置蝶阀,故压力钢管与蜗壳之间设置凑合节直接焊接。该凑合节安装完后有2道环缝,先焊接填充量大的1道环缝,再焊接第2道。第2道焊缝需在座环蜗壳混凝土浇筑之后进行,以免焊缝应力过大拉偏座环和蜗壳的中心。第2道环缝焊接技术要求高,难度大,焊接会产生很大的焊接应力和变形,稍有不慎就会出现裂纹,因此在这条环缝不做定位焊,而采用左右两块挡板交替挡住,等所有焊缝全部焊接完,焊缝收缩完毕再进行施焊。焊接采用多层、多道、对称、分段、退步焊的方法。逐层锤击焊缝消除应力。焊完后热处理,后热温度为210~230℃,保温 2 h,后以每小时 30~50℃的速度逐渐冷却至室温,以更好的使扩散氢益出,避免过热处产生脆硬组织,防止裂纹的出现。

7 混凝土浇筑过程中的监测

为防止混凝土浇筑过程中座环、蜗壳变形或移位,对座环、蜗壳内外部的支撑进行加固,并将下部的楔子板、基础螺栓、拉筋等进行焊接固定;座环加固完毕后,复测座环高程、水平、中心方位等应在合格范围内。点焊基础垫板及楔铁,座环安装允许偏差,高程:±3 mm,中心:4 mm,水平:0.05 mm/m,圆度:2 mm。

混凝土浇筑过程中的注意事项:为防止座环、蜗壳变形变位,混凝土的钢筋与座环焊接时,应为搭焊,另一端应为自由端。混凝土浇筑必须分层、分块、对称进行。每层浇筑高度不超过1.0 m,浇筑速度不超过0.3 m/h。在混凝土浇筑过程中,派专人在座环各个方向架设百分表监测座环的变形移位情况,同时在外围架设全站仪对蜗壳进行检测,根据座环和蜗壳的变形和移位情况随时调整混凝土浇筑顺序及速度。

8 结束语

通过前期策划和精心准备,科学合理安排施工工序。M坝电站座环、蜗壳安装取得了工期短、安装质量好的良好效果,为后续机组本体安装打下了坚实的基础。