苗尾水电站350 MW转子装配工艺研究与质量控制

邹伟侃

(中国水利水电第十四工程局有限公司,云南 昆明650032)

1 概述

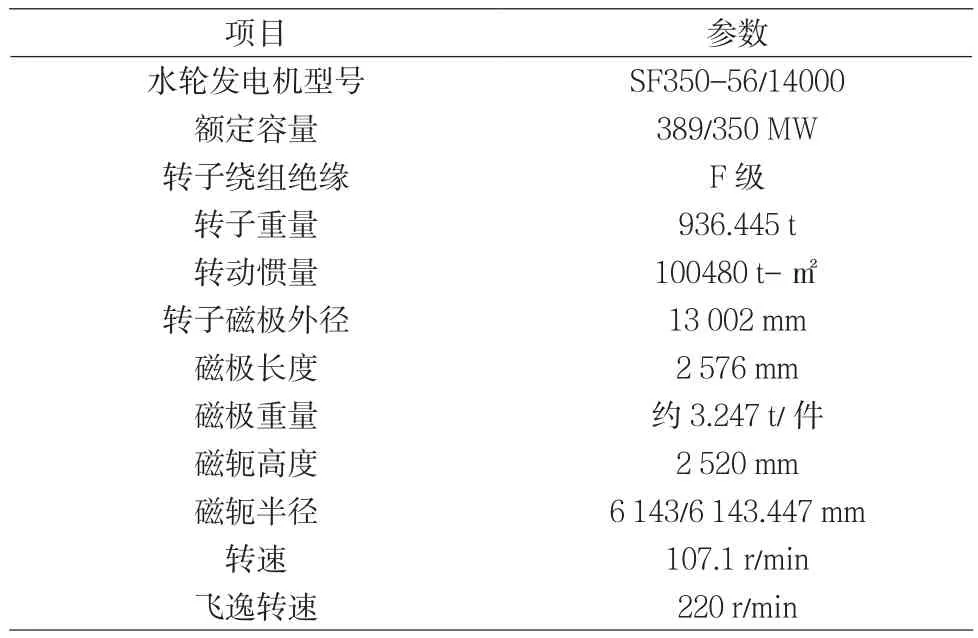

苗尾水电站装有4台结构相同350 MW的水轮发电机组。其发电机转子主要结构包括转子支臂、磁轭、磁极、引线。由于直径过大,转子支臂为斜立筋圆盘式焊接结构,包括1个中心体和4个外环支臂组件,配有16组主立筋和副立筋;磁轭冲片用3 mm厚的WDER600钢板冲制而成,整圆14片,每1张冲片为一层搭叠,层间相错一个极距并俯视正向4层反向4层循环叠片,磁轭用拉紧螺杆沿轴向拉紧,以形成一个整体;转子有56个磁极,每个磁极设2个T尾,磁极通过T尾与磁轭上相应的T尾槽挂装;转子引线为铜板型母线。组装完成后转子最大外形径向尺寸为13 002 mm,轴向尺寸为2 900 mm,总重936.445 t。其主要参数如表1:

表1

2 转子组装工艺流程

转子组装主要工艺流程为:设备到货清点及支墩水平调整→中心体及转子支臂组装、测圆架安装调整→转子支臂焊接及打磨探伤→副立筋测量配刨,磁轭片处理,制动环板安装→副立筋安装焊接→下压板安装调整→磁轭叠装、压紧、加热→磁极挂装及调整→磁极阻尼环及其余附件安装,引线安装→转子整体电气试验及转子吊装。

2.1 设备到货清点及支墩水平调整

(1)清点已经到货的设备,建立台账。检查是否漏发、错发设备或材料,并合理安排堆放点。同时准备25~600 mm内径千分尺2把、50~7 000 mm内径千分尺(另配有1把1 000 mm测杆)1把,百分表4个,框式水平仪1个,水准仪等测量工器具[1]。

(2)将支墩吊装至转子工位并与基础板点焊在一起,在支墩上设置24对厂家提供的楔子板并调平,楔子板顶面距地面1 030~1 040 mm,方便以后施工。

2.2 中心体及转子支臂组装、测圆架安装调整

(1)中心体吊装前清扫干净。中心体吊起后检查下法兰面无高点涂黄油后吊至支墩楔子板上,通过调整楔子板来调整中心体水平。然后将楔子板点焊在一起复测中心体水平无变化。

(2)将分瓣的支臂和中心体用把合螺栓通过合缝块初步把合在一起。施工中注意每次吊装支臂均要保证支臂支撑完全承重。支臂挂装后用支撑调节支臂水平,使制动环板安装面水平在2 mm内,主立筋垂直度不大于0.25 mm/m。

(3)检查中心体上法兰面平面度小于0.02 mm/m,用径向和轴向顶丝调节测圆架与中心体同心度及测圆架本身水平度,采用极限法,不断缩小径向和轴向偏差至同心度不大于0.04 mm,水平度不大于0.02 mm/m。

(4)安装调整测圆架后在合缝块间加垫,调整支臂半径及合缝位置相邻两支臂弦距,让弦距偏差在±3 mm内,拧紧把合螺栓。在所有焊缝位置焊接临时加强板,复测半径及弦距无变化。

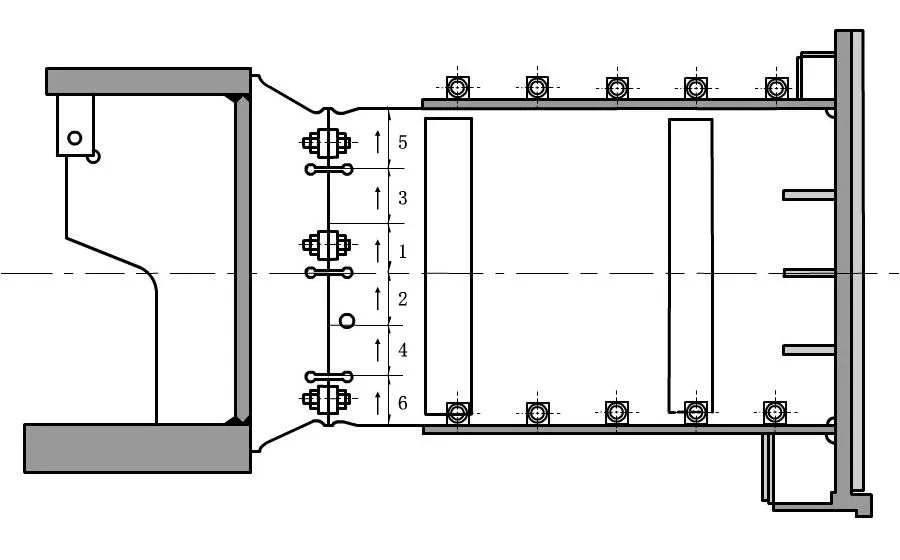

2.3 转子支臂焊接及打磨探伤

转子支臂与中心体焊接前先架设监测用百分表,焊接采用分段退步的焊接工艺。焊接过程中采用锤击消应的施工方法,同时根据焊接监测数据,随时调整焊接顺序确保焊接变形量。焊接完成经无损检测合格喷漆。分段焊接顺序如图1所示。

图1 分段焊接顺序

2.4 副立筋测量配刨,磁轭片处理,制动环板安装

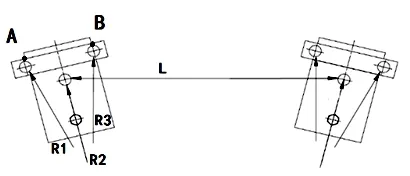

(1)安装配筋工具并调平,测量调整配筋工具的扭斜、半径、弦距及主立筋垂直度、外径尺寸,在主立筋上画出副立筋安装基准线及螺孔中心位置线,根据主立筋尺寸配刨副立筋,并进行螺孔加工。施工过程中可以在测圆架上架设2块百分表,1块用来调整扭斜,另1块调整半径。因为半径对副立筋的周向位置无影响。测量弦距时尽可能靠近测量柱底部,因为越靠近顶部变形可能会越大。副立筋配刨量测量如图2所示。

(2)在副立筋测量配刨过程中,可以同时进行磁轭冲片的清洗称重工作,之后以0.2 kg重量等级分类存放,抽样检查计算每类冲片平均厚度。磁轭片除清洗表面油污、杂物时,为保持清洗不被二次污染,清洗场地需要有必要的预防沙尘的举措,并且在存放磁轭冲片的箱子底部垫干净塑料布。

图2 副立筋配刨量测量

(3)制动环板按出厂编号安装在制动环板安装平面,制动环板接头位置高差不大于2 mm,整圆波浪度小于2 mm。调整时可添加薄垫片,并最终保证制动环板到转子中心体下法兰面高差为310 mm。

2.5 副立筋安装焊接

副立筋根据基准线预装调整后,采取手工电弧焊焊接,焊接顺序为:先分段对称跳焊主立筋结合面立缝,再从中间向两端上下交替封堵固定螺栓孔。焊接后测量记录副立筋凹槽处半径。

2.6 下压板安装调整

在基础板上沿磁轭下压板圆周均布支撑工具,通过调整支撑工具的顶丝调平下压板径向水平小于0.5 mm,周向波浪度小于2 mm。用磁轭冲片检查下压板螺孔位置,合格后将下压板与基础板通过临时支撑螺杆焊接在一起。

2.7 磁轭叠装、压紧、加热

根据磁轭片重量、厚度及转子装配图计算列出磁轭片堆积配重表(通风槽片也计入配重表),配重原则为上下两端堆放重量较轻的磁轭片,中部堆放较重的磁轭片。凸键校正平直后和磁轭副键一并与副立筋两两相应配对。

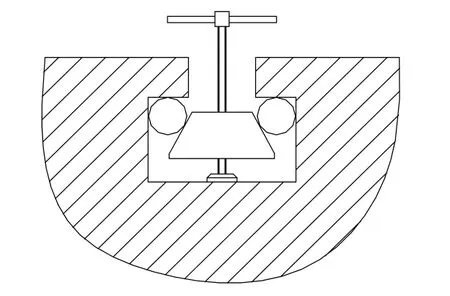

按照磁轭装配图和磁轭堆积表按每1张冲片为一层搭叠,层间相错一个极叠片,当叠片高度120 mm时放入T尾工具。T尾工具安装如图3所示。

图3 T尾工具安装示意图

叠片时需在每张冲片孔中插入定位销,销子成对角排列,叠片至760 mm、1 360 mm、1 960 mm、2 560 mm左右高度时根据中圈、内圈、外圈各预压一次,定位销随叠片高度增加向上移动。

在施工过程中,可以用铜锤整形磁轭片,控制磁轭圆度。每次预压前,测量磁轭水平波浪度及圆度,并用千斤顶、木方等材料及工器具调整圆度至6 143±0.60 mm要求。叠片过程中根据水平度、波浪度、磁轭片径向高差等控制指标,添加补偿片。测量圆度过程可以再测圆架上架设3块百分表,同时测量磁轭圆度,但必须保证百分表在同一位置校零。

叠片完成后,根据中圈、内圈、外圈对称更换拉紧螺杆为永久螺杆,并调整永久螺杆下部预留量相同,记录螺杆拉伸至3.81~3.95 mm时的压力值。检查10%伸长量,没有达到的继续加大液压拉伸器压力,再次拉紧所有螺栓。

根据磁轭与转子副立筋凹槽之间的距离计算热打键厚度,搭设防风棚,用加电加热块给转子加热,保温被保温,同时每30 min监测磁轭温度,根据温差退投加热块,最终使磁轭温升平衡,在磁轭胀开后安装已经配对垫片,停止加热,并缓慢均匀冷却。

2.8 磁极挂装

彻底清扫转子,检查磁极外观,记录磁极重量,计算磁极配重,进行个体、整体耐压试验。在计算磁极配重时,将对称最大不平衡重量放在和引线径向位置,减少最大不平衡重量。

检查并处理T型槽位置、磁极T尾。根据磁轭外径、磁极键确定磁轭外加垫及磁极垫条厚度,用手工氩弧焊焊接,再根据计算所得磁极挂装表对称挂装磁极,并调整磁极中心高程与磁轭中心高程高差在1.5 mm内,圆度不大于设计空气间隙的3%。

2.9 磁极阻尼环及其余附件安装,引线安装

(1)安装磁极阻尼环及其余附件。阻尼环、连接片配钻后处理毛刺,安装在极间相应位置。在安装附件过程中,将锁片预先弯起,待螺母拧紧后,可用大力钳直接锁上锁片,再用小锤敲紧。

(2)根据安装部位配钻引线板,摆正垫块并焊接在转子支臂上。引线连接处作绝缘处理,用云母带、玻璃丝带缠绕并刷环氧漆。

2.10 转子整体电气试验及吊装

(1)对安装完成的转子做直流电阻测试、转子绕组总绝缘电阻测试、交流阻抗测试以及耐压测试。转子绕组总绝缘电阻不小于0.5 MΩ,交流耐压试验4 100 V下1 min一次性通过。

(2)用2台550 T桥机并车后吊起转子,监测转子起吊前后挠度变化不超过0.50 mm,之后吊入机坑。

3 结语

本文对转子现场组装过程中装配工艺及流程作了详细的说明,并对先进的施工经验作了总结。苗尾4台机组转子运行稳定,现就苗尾电站转子组装工艺质量控制成果与各位分享,以期对类似大型水轮发电机组转子的组装提供参考借鉴。