苗尾电站定子机坑1次定位装配方法

余天才,舒发兵

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650032)

1 概述

苗尾电站定子机座采用斜向筋结构,斜向筋数为14个;定子机座包括下环板在内,共计有7层环板,环板外侧呈多边形,机座外径Ф15 600 mm,高5 115 mm,机座分5瓣到货,总重量为112.462 t。

在定子机座上环板的+Y偏+X方向25°位置有1块不锈钢板,-Y偏-X方向40°中性点设备位置有2块不锈钢板,材质均为06 Cr19 Ni10,其余材质为Q345 B和Q235 B。机座分上、下环板各一层、中环板5层,下环板板厚为50 mm,其余环板板厚20 mm,下环板与中间环板的间距为425 mm,其余环板的间距均为395 mm。

苗尾电站定子铁心内径Ф13 060 mm,铁心高度为2 380 mm,铁心总重284.756 t。由53段高 34 mm、4段高 38 mm、2段高 39 mm 及 58段高6 mm的通风沟构成。定子冲片采用0.5 mm厚硅钢片,每张冲片有3个鸽尾槽,双面涂F级绝缘漆。

铁心整圆504槽42拼错开1/3叠片,冲片通过126根双鸽尾筋、托块与定子机座相连接。铁心采用252颗穿芯螺杆与上下齿压板、蝶簧、压力挡圈、绝缘垫圈、垫圈、圆螺母对进行压紧,可有效防止发电机长时间运行后铁心松动。

2 施工方法选择

定子机坑内1次定位不做2次调整,主要有两种施工情况,施工过程中可根据现场的实际需求选择。

方法1:座环加工完成后以座环加工基准面为基准点,精确找准机组中心;以座环固定导叶中心高程的平均值为机组安装高程,并将机组中心返点至机座下环板下面的8个自制钢支墩上,作为机组中心的基准样点。同时以机组安装高程为基准,将高程样点返点至风洞外围混凝土上和下机架外围混凝土上,分别用于后期机座安装高程调整和下机架安装高程调整。待定子叠片完成,所有平台拆除后再进行水轮机导水机构预装工作。

该方法的限制条件是,座环加工开工时间较早,必须在定子机座组装前完成,机组安装施工工期整体较长。

方法2:先对座环进行机坑测定,计算并确定机组中心,在座环内部设置中心基准样点,用于后期的座环加工。以座环固定导叶中心高程的平均值为机组安装高程,并将机组中心返点至机座下环板下面的8个自制钢支墩上,作为机组中心的基准样点。同时以机组安装高程为基准,将高程样点返点至风洞外围混凝土上和下机架外围混凝土上,分别用于后期机座安装高程调整和下机架安装高程调整。吊装座环加工车床,进行座环加工。安装定子测圆架和定子叠片站人平台,开始定子装配工作。

该方法的限制条件是,座环加工完成后车床无法吊出机坑;需等定子叠片完成,站人平台和机座中心柱测圆架平台拆除后才能吊出机坑。

实际施工过程中,上述两种方法可根据现场工作面移交情况和现场实际工期情况进行选择。苗尾电站因工期相对宽裕,4台机定子在机坑组装不做2次调整的施工方法均采用了方法1。

3 施工方法

3.1 安装流程

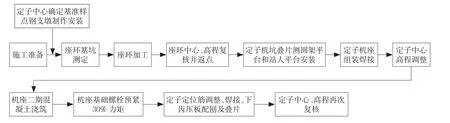

工程在实际施工过程中需先熟悉技术文件及相关资料,并根据现场的实际情况,确定施工方案,确保编制的施工方案有可行性和可操作性。精心组织各项准备工作,为后期施工做好铺垫,确保施工的安全、质量受控。以苗尾电站定子装配为例,详细安装流程图如图1所示。

图1 苗尾电站定子机坑叠片施工流程图

3.2 施工方法

3.2.1 钢支墩制作安装

定子中心确定用钢支墩共计8个,可采用Ф114×4 mm的碳钢管及厚20 mm的钢板制造。钢支墩制造时高度应根据定子叠片站人平台高度和定子测圆架中心柱底座高度确定,确保钢支墩安装后基准样点的测点位置能够满足测圆架中心柱加工部位的测量高度要求。钢支墩制造如图2所示。

对于外加剂生产厂家来讲,任何一种性能的外加剂都要满足相关标准的质量要求,按照GB 50119—2013《混凝土外加剂应用技术规范》正确地选用混凝土外加剂,掺量要合理、准确。

图2 定子中心确定用钢支墩制造图

钢支墩制造完成后,先摆放一段时间,让焊接应力尽量释放。钢支墩用膨胀螺栓安装在定子机座下环板下部位置的混凝土上。安装时以轴线为起点,均分8等份。定子中心柱调整时采用位于机组轴线位置4个钢支墩上的基准样点,另外4个基准样点用于中心柱的中心校核。钢支墩安装时应距离定子站人平台应不小于150 mm,以免平台吊装时碰到,钢支墩安装完成后应做好保护工作。钢支墩安装位置如图3所示。

图3 钢支墩安装示意图

3.2.2 中心、高程返点

中心返点采用挂钢琴线的施工方法。座环加工完成后,安装定子机坑叠片站人平台,求心梁架设在发电机层,并做好绝缘措施。采用挂钢琴线的方法,以座环下环板的加工面为基准,用内径千分尺确定机组的中心,并将机组中心的基准样点返至已经安装完成的8个钢支墩上,做好标识和记录。

高程返点采用高差测量法。中心返点完成后,从求心梁上挂钢卷尺到座环位置,采用水准仪将相对高程,分别返至下机架机坑外围的混凝土墙壁上和风洞内的混凝土墙壁上,作为后期下机架安装和定子安装时的高程基准样点。

3.2.3 定子机座组装调整

第一瓣(轴线方向的一瓣)定子机座吊入机坑后以机组中心为基准,按照设计值调整下环板内侧两端到机组中心的距离,满足要求后用钢管或者槽钢加固牢靠。按照吊装顺序和工艺要求依次吊装其余定子机座,调整并组焊。

定子中心、高程调整。定子机座组焊完成后,定子机座中心调整时以定子测圆架为基准进行调整。调整时机座中心偏差可控制在1 mm以内。定子高程调整时以返点在机坑外围混凝土墙上的高程点为基准样点。机座上基准点以下环板一周的测量数据(测量数据可选择12点)为准,计算下齿压板的安装高程和配刨量,并考虑下环板的波浪度和工艺要求,确保下环板有最小加工余量的同时又能保证不超出最大加工量为准。

3.2.4 定子机座二期混凝土浇筑及预紧

定子中心,高程调整完成后浇筑定子基础二期混凝土,待二期混凝土浇筑完成达到7 d的养护期后用液压拉伸器预紧30%的力矩。

3.2.5 定位筋调整及下齿压板配刨量计算

定子基础螺栓预紧,是定位筋调整的前提条件。定位筋调整前先通过钢支墩上的基准样点检查并校核测圆架的中心,定位筋调整方法与定子在安装间、厂内组装时调整方法相同,在此就不再详述。

下齿压板的数据测量及配刨方法。下齿压板调整前先在下环上叠5 mm左右的定子片,并标出定子穿心螺杆的位置,钻穿心螺杆孔。将下齿压板按照工艺文件要求摆放到下环板上,调整下齿压板,并用定子片校核下齿压板位置的准确性,最后用水准仪测量下齿压板的4个点(内外各2个点)的对应高程,最终根据定子的安装高程准确计算下齿压板的配刨量。

3.2.6 定子叠片及中心校核

定子在机坑内叠片的施工工艺与其他电站叠片工艺相同,在此就不详述。定子叠片完成,进行磁化试验前,采用液压拉伸器对称的将定子机座的基础螺栓预紧到100%的力矩。定子磁化试验后,将求心梁安装于发电机层,利用求心器、钢琴线、内径千分尺以座环中心为机组中心,测量定子圆度,并校核定子中心。

4 施工注意事项

定子机坑1次定位不做2次调整的施工方法,施工过程中应注意以下事项:

(1)是否先进行座环加工,还是座环加工和叠片工作同时进行,需根据现场施工进度确定。

(2)用于定子中心调整的基准样点应重点保护,防止施工碰撞。

(3)定子高程调整时应考虑下齿压板的最小加工量和最大加工量。最小加工量可以取1~2 mm,最大加工量也应比设计值小1~2 mm。

(4)定位筋调整前定子基础螺栓应预紧一定力矩。

(5)定子磁化试验前基础螺栓应预紧到100%力矩。

(6)定子叠片完成后,应以机组中心为基准对定子中心进行复核。

5 结语

苗尾电站4台机定子在机坑内1次定位不做2次调整的施工方法,解决了定子吊装调整时使机座产生弹性变形的施工问题。苗尾电站4台机定子在机坑内装配完成后各项测量数据均达到厂家优良标准。目前4台机均已发电,机组运行稳定,性能优良,各项技术指标均优于标准及合同文件要求,该施工方法将给以后大型水电站的定子在机坑内组装提供借鉴。