浅谈苗尾水电站4号水轮发电机组轴线调整实践探索

雷 恒,舒发兵

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650000)

1 机组的相关参数

苗尾水电站为引水式地面厂房,装机容量为4×350 MW,机组为立轴半伞式水轮发电机组,机组额定转速107.1 r/min,额定水头93 m,水轮发电机组采用多段轴结构。发电机型号SF350-56/14 000,上导轴承有14块巴氏合金导瓦,推力轴承布置在转子下部,为三波纹弹性支撑油箱,共计16块氟塑料瓦,下导轴承共计12块巴氏合金导瓦;水轮机型号HLD399B-LJ-680,水导轴承共计20块巴氏合金导瓦。

2 机组轴线调整

2.1 机组盘车前检查准备工作

机组盘车前各转轴联接螺栓按预紧度为80%力矩的要求拉紧完成。推力轴承弹性油箱压缩量均匀;测量水轮机上下止漏环间隙(上止漏环测量4个点,下止漏环测量8个点),确定机组转动部件中心位置;确定上机架高程满足规范要求,中心<0.10 mm,水平≤0.02 mm/m,并加固上机架基础;在下导轴承对称安装4块导瓦,调整瓦间隙单边0.03 mm,通过电动试压泵顶起转动部件5 mm,在推力瓦面上均匀涂抹一层猪油,推力瓦面抹油完成后缓慢落下转动部件,并拆除4块下导瓦;安装电动盘车工具在顶轴顶部,并检查盘车工具上4台电机同步运行;在上导轴承、水导轴承各对称装入4块轴承瓦,调整导瓦单边间隙0.02 mm,瓦面涂抹透平油;在水导下导上导各轴承轴领、水轮机主轴上法兰、发电机轴下法兰、推力头上法兰、镜板、转子下法兰等位置的+Y、+X方向各架设1套百分表监测盘车时摆度,镜板轴向+Y、+X位置各架设1套百分表监测镜板轴向跳动,并在各监测位置按逆时针方向将盘车测点编为1~8号,一般上游侧+Y为1号点,+X为7号点(机组旋转方向为俯视顺时针)。

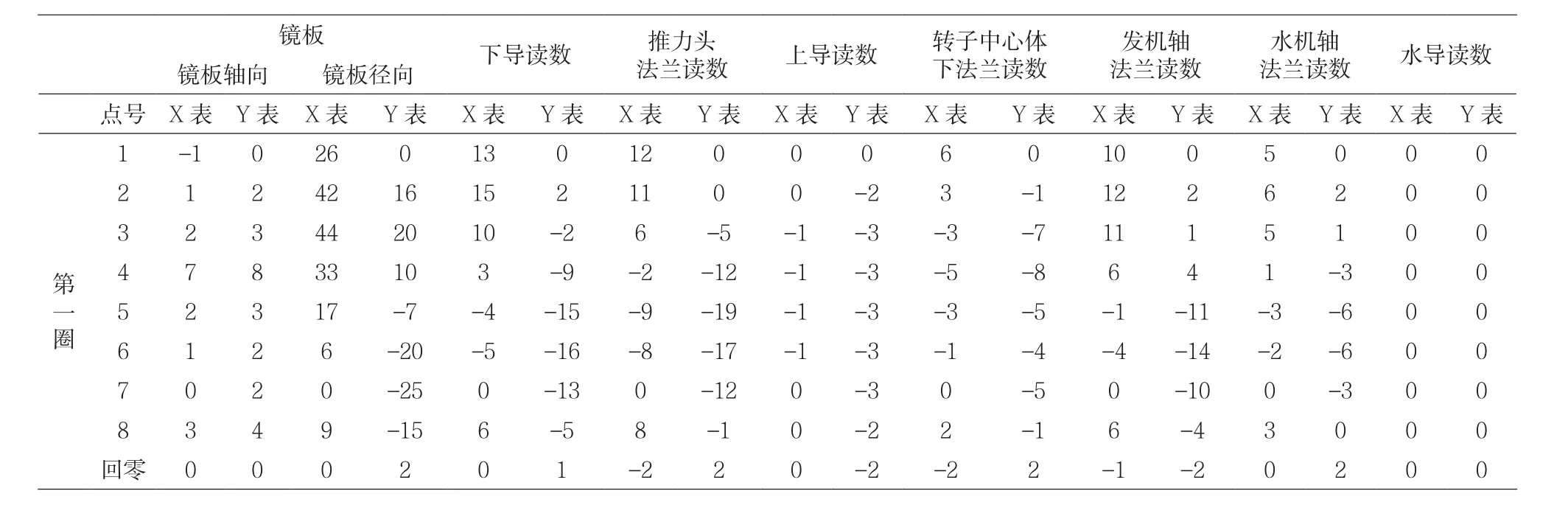

2.2 机组盘车

苗尾电站机组盘车采用电动盘车,在上导轴颈面和水导轴颈面上分别涂抹透平油,先启动盘车工具旋转转动部件一圈,转动过程中各层人员注意听有无异常响声,一切正常各百分表对“0”后正式盘车,转动主轴,每旋转转轴45°时切断盘车工具电机电源,记录下各监测位置+X、+Y百分表读数,同时检查水轮机底环与转轮间间隙。盘车结果如下页表1所示。

2.3 盘车数据分析

根据盘车数据,得出各监测部位相对于下导轴承的偏心值如下:

(1)镜板Y向为5点偏向1点0.02 mm,X向为3点偏向7点0.15 mm;

(2)推力头Y向为1点偏向5点0.04 mm,X向为7点偏向3点0.04 mm;

(3)转子中心体Y向为5点偏向1点0.02 mm,X向为7点偏向3点0.08 mm;

表1 盘车结果(单位:0.01 mm)

(4)上导轴承Y向为5点偏向1点0.02 mm,X向为7点偏向3点0.10 mm;

(5)发电机主轴上法兰Y向为1点偏向5点0.04 mm,X向为3点偏向7点0.02 mm;

(6)水轮机主轴下法兰Y向为5点偏向1点0.06 mm,X向为7点偏向3点0.02 mm;

(7)水导轴承Y向为5点偏向1点0.12 mm,X向为1点偏向5点0.02 mm。

2.4 确定平移量

以盘车数据分析结果进行互补性、综合性确定各轴系平移量及调整顺序:

(1)镜板1点往5点平移0.02 mm,7点往3点平移0.15 mm;

(2)推力头5点往1点平移0.04 mm,3点往7点平移0.04 mm;

(3)转子中心体1点往5点平移0.02 mm,3点往7点平移0.08 mm;

(4)发电机顶轴1点往5点平移0.02 mm,3点往7点平移0.10 mm;

(5)由于发电机主轴与水轮机主轴上法兰联轴螺栓为销钉螺栓,所以水导处偏心无法调整。

3 机组轴线调整结果

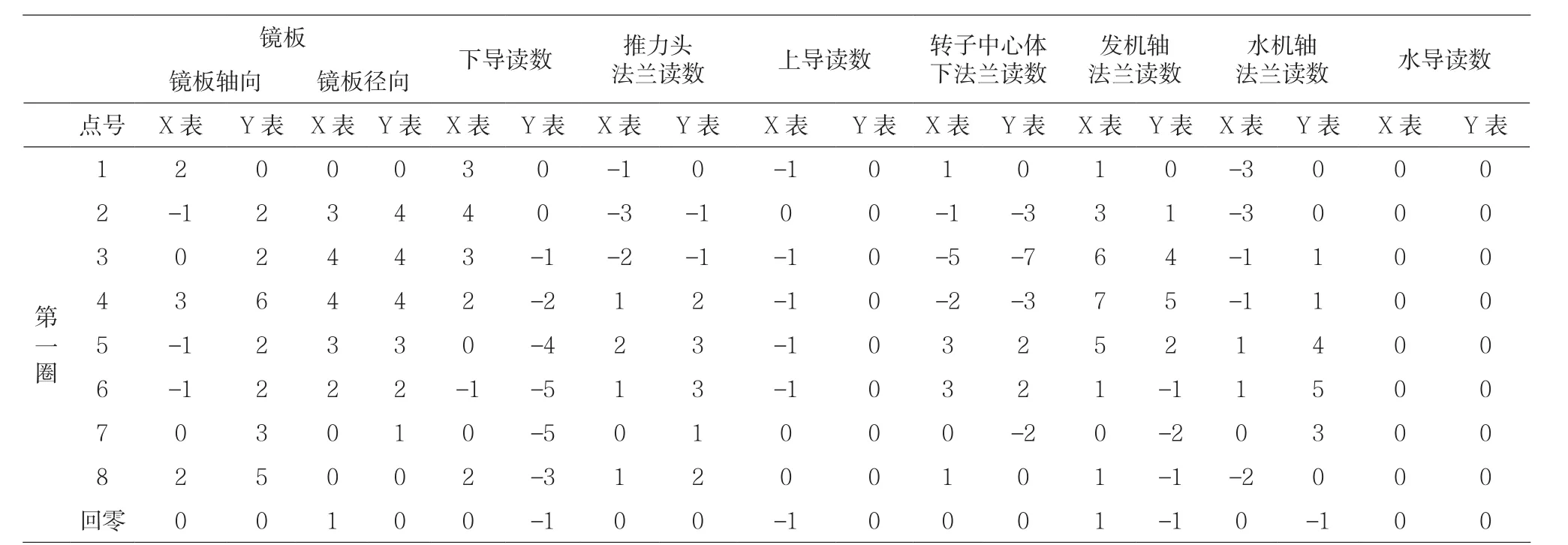

各段轴系调整完成后再次对转轴进行盘车,盘车结果如表2所示。

表2 盘车结果(单位:0.01 mm)

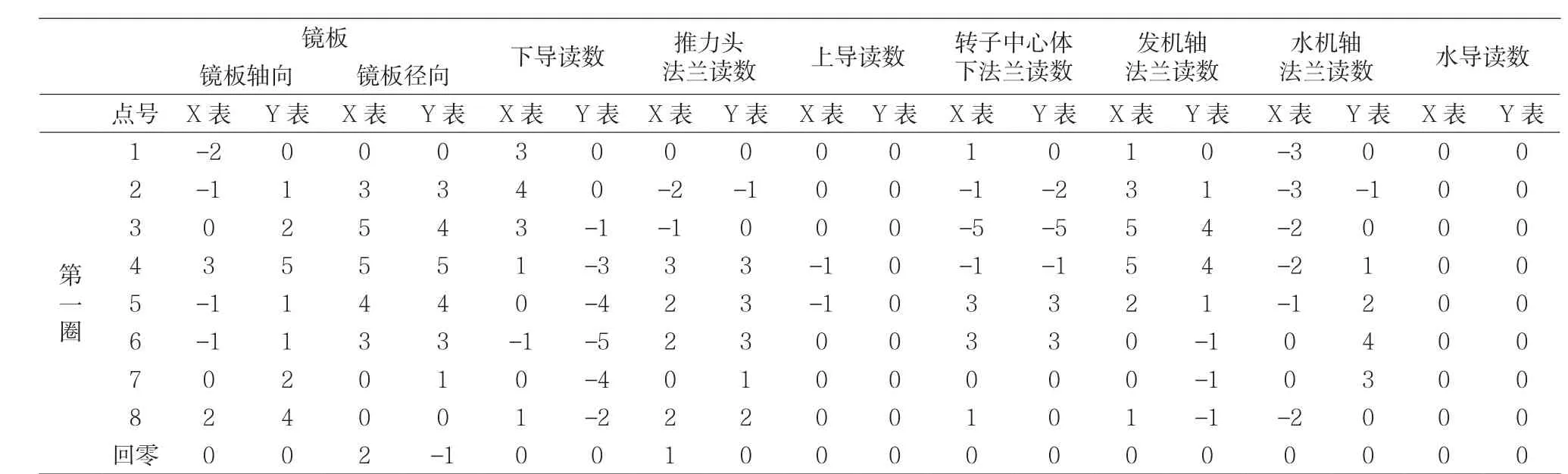

从盘车数据来看,对于下导摆度值:上导最大为0.02 mm,转子下法兰最大为0.04 mm,水导最大为0.02 mm,轴线摆度达到水轮发电机组安装技术规范要求,并进行转子下法兰与发电机主轴上法兰联接螺栓孔镗孔工作和各轴系联轴螺栓100%力矩拉伸工作。镗孔工作完成后再次进行机组转轴盘车检查,确认转轴摆度已符合水轮发电机组安装技术规范要求,最终盘车数据如表3:

从最终盘车数据可分析出各转轴相对于下导的偏心,如表4所示。

表3 盘车结果(单位:0.01 mm)

表4 各转轴相对于下导的偏心(单位:0.01 mm)

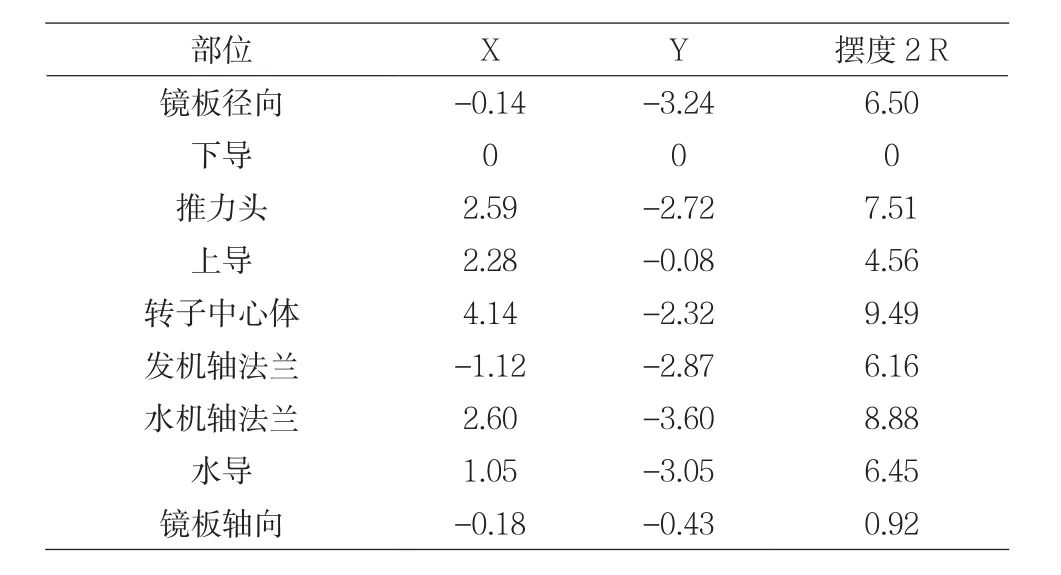

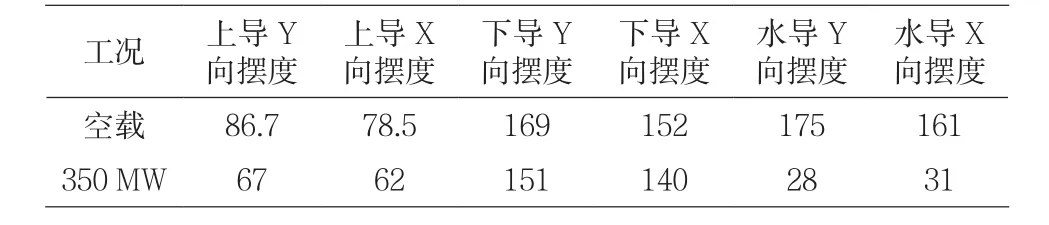

4号机组在启动试运行过程中,用在线监测系统测量出各部门摆度如表5所示。

表5 4号机组试运行摆度(单位:μm)

通过4号机组的运行,各项运行指标都达到优良标准。

4 总结

多段轴结构的水轮发电机组轴线的检查和调整是非常烦琐的工作,通过苗尾4号机组轴线调整,充分理解和掌握机组轴线调整的技术,并对盘车数据进行准确计算,综合分析各轴系调整量,灵活应用轴系平移的调整方法,确保水轮发电机组轴线实现准确有效调整,最终保障水轮发电机组的安全稳定运转。