碳纤维复合材料抽油杆瞬态动力学分析

,,

(1.东北石油大学 机械科学与工程学院,黑龙江 大庆 163318; 2.大庆油田有限责任公司 钻探工程公司,黑龙江 大庆 163453)

目前,世界范围内采用机械采油方式的井数约占总井数的九成,其中大部分都应用了有杆泵抽油技术。国内九成的油井也应用有杆泵抽油。因为泵杆大多为刚性的再加上其本身结构特点和生产工艺的原因,在工作中容易发生杆端部脱扣、断裂事故。而且,抽油杆长度短、容易结蜡、强度小,致使安装过程中费时费力,直接降低抽油效率[1]。

采用碳纤维复合材料制成的新型泵杆组,在试用过程中展示了其极大的优越性。不仅弥补了刚性抽油杆存在的弊端,还能发挥自己特有的优点。因此,碳纤维复合材料抽油杆是刚性抽油杆很好的替代者。

为了克服普通的钢制抽油杆质量大、耗能高、失效频繁、活塞效应大、井下作业的速度慢、易偏磨等的缺点,美国经过约10 a的努力,在20世纪90年代初研制出碳纤维复合材料抽油杆及相关的油井设备和设计软件,并进行了大量试验。试验结果表明,碳纤维复合材料抽油杆是一种很有发展前途的特种抽油杆。

本文通过对碳纤维复合材料抽油杆实际模型的建立、验证以及计算,为实际工程中的应用提供数据参考,对油井工作状况的改进、经济效益的提高具有重要意义。

1 碳纤维复合材料抽油杆载荷理论分析

1.1 悬点静载荷分析

1.1.1上冲程悬点静载荷

在上冲程中,游动阀关闭,柱塞上下流体不连通,而固定阀在泵筒内、外压差的作用下打开。由于游动阀关闭,使悬点承受抽油杆柱组合的自重力和柱塞上油柱重力;同时,由于固定阀打开,使油管外一定沉没度的油柱对柱塞下表面作用向上方向的压力,悬点静载荷的力由柱塞上流体的压力、井下流体的压力和抽油杆柱的重力组成。

1) 抽油杆柱的重力。抽油杆柱在空气中的重力。

W=Wr+Wc=ArρrgLr+AcρcgLc

(1)

式中:Wr为加重杆的重力,kN;Wc为碳纤维杆的重力,kN;Ar为钢杆截面积,m2;Ac为碳纤维杆截面积,m2;ρr为钢杆密度,kg/m3;ρc为碳纤维杆密度;Lr为加重杆长度,m;Lc为碳纤维杆长度,m;g为重力加速度,m/s2。

2) 作用于柱塞上部环形面积上的流体压力。作用于柱塞上部环形面积上的流体压力为井口回压与液柱静压造成的压力之和。

p0=pt+ρ1gLp

(2)

式中:p0为作用于柱塞上部环形面积上的流体压力,Pa;pt为井口回压,Pa;ρ1为油液密度,kg/m3;Lp为液柱高度。

则此压力对杆柱造成的力,即泵排出时柱塞所受力W0为:

W0=ptAr+ρ1gLc(Ap-Ac)+ρ1gLr(Ap-Ar)

(3)

式中:Ap为柱塞的截面积,m2。

3) 作用于柱塞底部的流体压力。在上冲程过程中,井内液体由于沉没压力的作用而流入泵内,这时液体的压力叫吸入压力。吸入压力为套管与油管外动液面以下液柱静压之和[2]。

pi=pc+hρ1g

(4)

则泵吸入压力产生的载荷Wi为:

Wi=piAp=(pc+hρ1g)Ap

(5)

式中:pi为泵吸入压力,Pa;pc为套压,Pa;h为泵的沉没度,m。

4) 上冲程悬点静载荷。上冲程中上述3个力作用在悬点上的静载荷。

Wju=W+W0-Wi

(6)

式中:Wju为上冲程悬点静载荷,kN。

将式(1)、(3)、(5)代入式(6)得:

Wju=ρrArgLr+ρcAcgLc+ρtAr+ρ1g[Lc(Ap-Ac)+

Lr(Ap-Ar)]-(pc+hρ1g)Ap

(7)

因为在上冲程中产生的套压和井口回压的悬点载荷方向相反,大小差别不大,可忽略二者影响。所以,上冲程中悬点上的静载荷为[3]:

Wju=(ρr-ρ1)ArgLr+(ρc-ρ1)AcgLc+

ρ1g(Lp-h)Ap

(8)

1.1.2下冲程悬点静载荷

当处于下冲程时,固定阀闭合,游动阀打开,油管内液体由于柱塞上下的连通而产生浮力并作用在杆柱上。液体产生的载荷不作用在悬点,而作用在油管上。下冲程中井口回压减小了悬点载荷[4]。

Wjd=(ρr-ρ1)ArgLr+(ρc-ρ1)AcgLc-ρtAr

(9)

式中:Wjd为下冲程悬点静载荷,kN。

一般可忽略井口回压影响,即:

Wjd=(ρr-ρ1)ArgLr+(ρc-ρ1)AcgLc

(10)

1.2 悬点动载荷分析

当油井较深且抽油杆冲次较大时,必须考虑动载荷的影响。动载荷主要由惯性载荷和振动载荷两部分组成。

1) 惯性载荷。

液柱和杆柱组合在抽油过程中作周期性变速运动,此时会产生惯性载荷,方向为加速度的反方向。如将杆柱组合看作集中质量,则其上每点的运动规律与悬点相同。杆柱的惯性载荷Irc等于悬点加速度ac与杆柱组合质量乘积,即:

Irc=(ArρrLr+AcρcLc)ac

(11)

上冲程时,抽油杆柱带着液柱运动,当处于下冲程时,其不随抽油杆运动,因此下冲程时没有液柱的惯性载荷。假如不考虑液体的可压缩性,在上冲程时液柱的惯性载荷I1为液柱加速度和液柱质量的乘积,即:

I1=ρ(ArLr+AcLc)εac

(12)

2) 振动载荷。

抽油杆柱和液柱有较大的弹性,并且液柱和杆柱顶端周期性运动会使杆柱发生弹性振动,再加上阻尼的作用,使整个振动过程很复杂[5]。关于抽油杆振动载荷的计算,目前尚没有较准确的经验公式参考,因此本文中略去振动载荷的计算。

3) 悬点摩擦载荷。

悬点处作用的摩擦载荷由5部分组成:

①油管和杆柱产生的摩擦力F1,其大小在直井中一般小于杆柱重力的1.5%。

②泵筒和柱塞产生的摩擦力F2,当泵的直径小于7 cm时,其大小低于1 717 N。

③液柱和杆柱作用产生的摩擦力F3,其最大值可近似地表示为[6]:

(13)

式中:μL为井液的动力粘度,Pa·s;Lp为抽油杆柱组合的长度,m;m为油管内径与抽油杆柱直径之比;vmax为抽油杆柱最大的下行速度(可简化为悬点最大速度),m/s。

④液柱与油管之间的摩擦力F4,该摩擦力约为F3/1.3[7]。

⑤液体通过游动阀的阻力,液流通过游动阀时产生的压头损失为[8]:

(14)

式中:hf为液体通过游动阀的压头损失,m;v1为液体通过阀时的流速,m/s;vp为柱塞运动速度,m/s2;A0为阀孔截面积,m2;φ为阀流量系数。

由液体通过流动阀产生的活塞下行阻力为[9]:

F5=ρ1gAphf

(15)

上冲程中作用在悬点上的摩擦载荷Fu=F1+F2+F4,其方向向下;下冲程中作用在悬点上的摩擦载荷Fd=F1+F2+F3+F5,其方向向上。

2 数值模拟分析

2.1 结构参数

碳纤维复合材料抽油杆采用分层铺设的方式,最外层为玻璃纤维,中间层为T300碳纤维,每层铺设厚度为0.5 mm,其材料参数如表1。

表1 碳纤维抽油杆材料参数

2.2 有限元建模

因为碳纤维复合材料具有抗拉不抗压的性质,为了保持在周期运动中碳纤维复合材料一直处于拉伸状态,碳纤维复合材料抽油杆下部都配有一定量的加重杆[10]。针对碳纤维复合材料抽油杆的特殊结构,要对其做以下假设:

1) 由密度等效抽油杆的质量,分层处理其截面为每层0.5 mm的6层结构,截面为32 mm×3 mm的矩形实心截面。

2) 抽油杆有一定的抗拉刚度,但抗压刚度约为0,即其只能传递轴向拉力,却无法传递轴向压力等其他载荷。

采用Shell181壳单元进行有限元建模,如图1。纤维铺设层结构如图2。边界条件为井口和井底处的已知力或位移边界。

图1 碳纤维抽油杆与加重杆有限元模型

图2 碳纤维抽油杆各层铺设角

1) 由抽油机的冲次、冲程和结构来确定井口边界,悬点位移和力的值由示功图得出。

2) 由举升参数、泵的结构和工作状况来确定井底柱塞的边界条件,其为已知力FB。它与柱塞的运动状态有关,都具有非线性性质,判别关系式为[11]:

(16)

式中:Δu为1个时间步产生的位移,其大小为Δu=uB(t+Δt)-uB(t);ev为位移判别偏差;Fu,Fd为上、下冲程中柱塞的阻力。

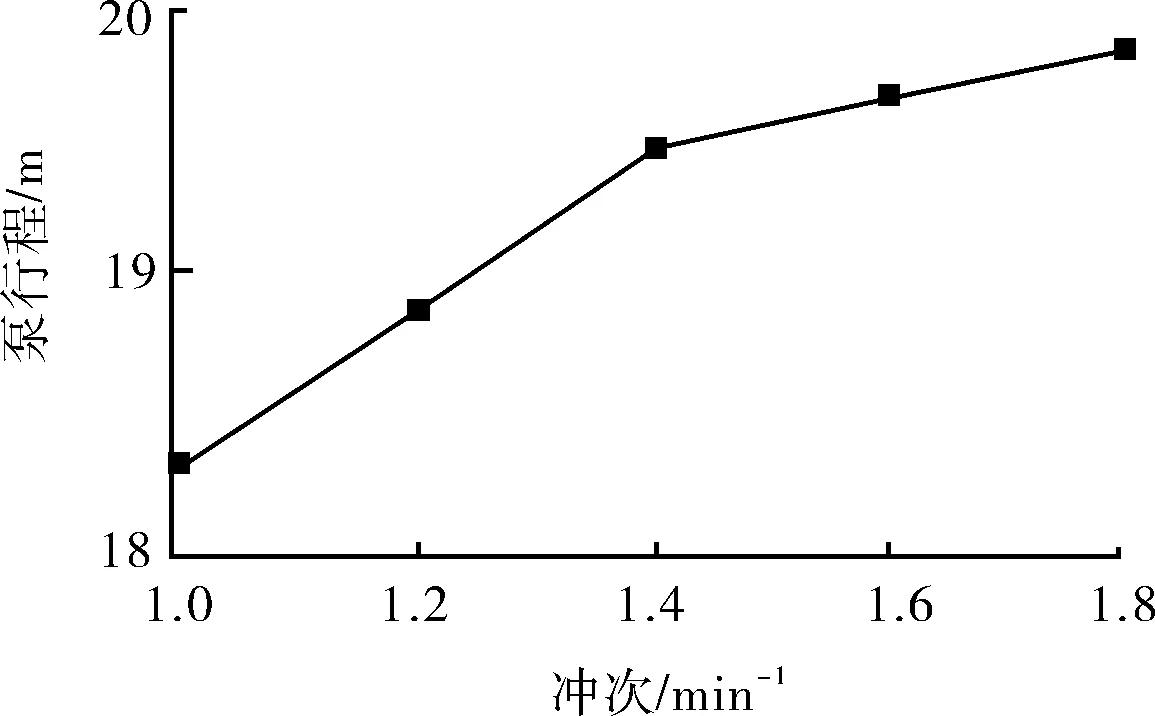

当-ev<Δu Fu=F2+(Ap-As)ρ1ghP-Apρ1gHs (17) Fd=-F2-Fv-Asρ1gHP (18) 表2为不同冲次下悬点载荷和泵冲程的比较,图3~4为悬点最大载荷和泵冲程随冲次变化趋势,可以看出,随着冲次的增加,悬点最大载荷逐渐增大,而且整个冲程内,载荷的波动逐渐变大,即抽油杆所受的载荷逐渐增大;冲次对泵行程的影响呈波动趋势,在19.9 m附近波动,影响不是很明显。 不同规格的碳纤维复合材料抽油杆厚度不同,分别取厚度3.0、4.5和5.0 mm 3种规格的碳纤维抽油杆进行瞬态动力学分析,分析在不同冲程长度下悬点的最大速度和最大加速度,计算结果如表3~4,可以看出,随着冲程长度的增加,抽油杆悬点速度和加速度越来越大。冲程长度一定时,碳纤维杆的厚度越大,抽油杆的悬点速度和加速度也越来越大。当冲程长度为4.5 m,碳纤维杆厚度为5 mm时,悬点最大速度比不考虑厚度时增大了0.083 m/s,增加率为4.98%;最大加速度比不考虑厚度时增大了0.027,增加率为4.86%。所以,当冲程长度大于4.5 m时,要考虑抽油杆厚度变化对悬点运动的影响。 表2 冲次对悬点载荷和泵行程的影响 图3 悬点最大载荷随冲次变化趋势 图4 泵冲程随冲次变化趋势 表3 不同冲程不同抽油杆厚度下悬点最大速度 表4 不同冲程不同抽油杆厚度下悬点最大加速度 图5~6为变化冲程大小和抽油杆厚度时,悬点最大速度与加速度的变化趋势,可知三者呈正相关。 图5 悬点最大速度与抽油杆厚度关系 图6 悬点最大加速度与抽油杆厚度关系 由图7可以看出,抽油杆厚度5 mm时碳纤维抽油杆悬点的最大速度与最大加速度变化趋势基本与悬点速度加速度按梯形曲线变化时趋势一致。 图7 抽油杆厚度3 mm时抽油杆悬点最大速度与加速度 1) 根据现有的碳纤维复合材料抽油杆载荷计算理论,结构以及抽油杆悬点载荷与悬点运动分析等相关理论,得知各种参数对外载荷的影响,为瞬态动力学分析提供一定理论基础。 2) 根据碳纤维复合材料抽油杆的实际工作情况,对抽油杆的边界条件和外载荷做了一定简化和假设,从而建立了碳纤维复合材料抽油杆的有限元分析模型,对抽油杆模型进行瞬态动力学分析,并利用ANSYS软件进行模拟试验。 3) 通过瞬态动力学分析,改变抽油杆冲次的大小,得出随着冲次的增加,悬点最大载荷逐渐增大,即冲次大小与悬点最大载荷正相关;冲次对泵行程的影响不是很明显,数据波动较小。 4) 通过改变铺设层数来变化抽油杆厚度,以及变化冲程大小,得出随着冲程长度的增加,抽油杆悬点速度和加速度越来越大;冲程长度一定时,碳纤维杆的厚度越大,抽油杆的悬点速度和加速度也越来越大。通过数据分析得出,当冲程长度大于4.5 m时,要考虑抽油杆厚度变化对悬点运动的影响。

3 结果分析

4 结论