新型高压生产滑套试验研究与应用

,,, ,,,

(1.中海油田服务股份有限公司,天津 300456; 2.中海石油(中国)有限公司 深圳分公司,广东 深圳 518067;3.中海石油(中国)有限公司 天津分公司,天津 300456)

滑套是采油管柱中重要的井下工具,它可以将油套环空可控地连通起来,主要用于分层开采,完井后诱喷、循环压井、下堵塞器关井试压等作业[1-2]。生产过程中,滑套的开和关是通过钢丝作业完成,其成功与否,取决于滑套弹性爪开关力的大小及组合密封性能的优劣,若开关力大于钢丝额定载荷,有拉断钢丝造成井下落物的隐患。同时,由于滑套长期开关作业,也会引发滑套在井底泄露的问题[3]。据统计,在过去的2 a内,渤海油田有6口井出现因滑套无法打开和井底发生泄露而实施大修的情况。因此,对新型高压生产滑套的研究具有重要意义。文献[4]对海上完井滑套开关工具的弹性爪进行了有限元分析,试验验证了分析结果的合理性。文献[5]分析了不同类型密封结构对深水生产滑套密封性能的影响,设计了试验装置,验证了不同密封件的密封性能。然而,针对滑套的开关力及密封问题的研究,国内外所涉及的内容尚少。本文结合现场作业情况、综合考虑开关力和密封性能,研制了一种新型高压滑套,通过结构力学分析与室内试验的方法对其进行研究,结果表明:新型高压生产滑套既可满足油田使用要求,又能避免现场出现的问题。

1 施工工艺及风险分析

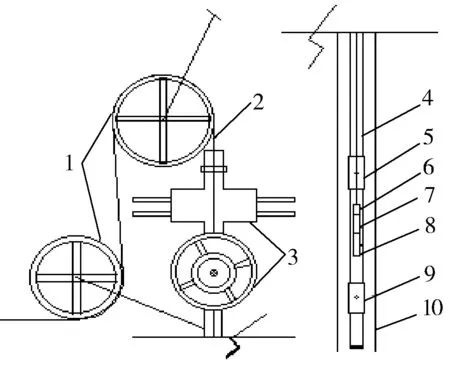

滑套的开启与关闭主要靠钢丝携带开关工具实现,作业施工如图1所示,其施工步骤:

1) 将钢丝作业设备与井口连接。

2) 钢丝连接开关工具串:钢丝—振击器—加重杆—开关工具等下入到预定位置。

3) 向上振击打开滑套,直到开关工具从内滑套内脱手。

4) 回收钢丝作业工具串,检测开关工具是否应急脱手。

5) 若应急脱手,调整开关工具继续实施1~4施工步骤,直到开关工具不触发应急脱手机构而顺利回收。

1—滑轮组;2—钢丝;3—井口及防喷器;4—油管;5—上滑套;6—加重杆;7—振击器 ;8—开关工具;9—下滑套;10—生产套管。

施工中出现的问题:

1) 钢丝作业施工过程中,向上振击开启或向下振击关闭滑套时,出现经多次振击内滑套而无法打开或关闭滑套的情况,致使开关工具应急脱手。施工过程中由于开关力较大,有振断钢丝造成井下事故的隐患。

2) 滑套内部密封经多次往复磨损而无法承压,导致泄露的隐患。

2 滑套结构及工作原理

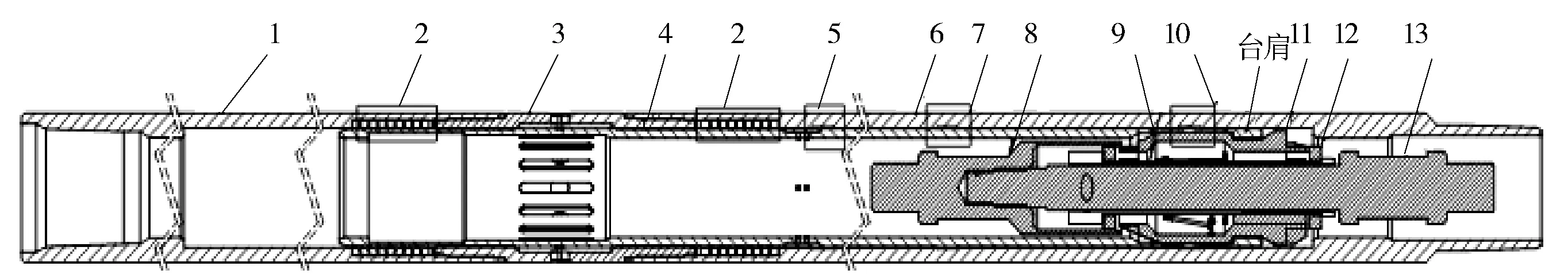

针对滑套无法正常开关,及滑套密封在井下经多次往复磨损而失去密封性能的问题,研制了一种新型高压生产滑套,开关工具与滑套配合结构及实物图如图2~3所示。开关工具通过弹性移位爪卡紧内滑套下部台肩,通过振击器向下振击以实现带有过流孔的内外滑套相互错动,完成滑套的关闭、流体平衡、开启3个功能。这3个功能分别对应3个不同锁紧槽,在经过每个锁紧槽时,内滑套弹性爪进入锁紧槽内,以实现锁紧内滑套防止窜动的作用。图2为滑套处于开启位置,内滑套与外滑套过流孔相通,建立流体通道,实现作业需求,内滑套弹性爪处于下接头锁紧槽3内。钢丝作业中,上提钢丝,促使开关工具移动内滑套,其轴向力须克服内滑套弹性爪进、出锁紧槽时的轴向摩擦力及V型组合密封由过盈量产生的轴向摩擦力之和。当内滑套弹性爪及V型组合密封结构设计不合理时,会造成钢丝载荷较大,工具应急脱手、振断钢丝及密封失效等诸多问题。

3 滑套开关受力分析

内滑套发生轴向位移才能使滑套开启与关闭。在滑套的开关过程中,滑套某一开启过程及局部受力如图4所示,钢丝所克服的最大轴向拉力即为最大开关力。

1—上接头;2—组合密封;3—外滑套;4—内滑套;5—下接头锁紧槽1;6—下接头;7—下接头锁紧槽2;8—振击器连接头;9—开关工具定位爪;10—下接头锁紧槽3;11—弹性移位爪;12—滑套挡块;13—开关工具下接头。

图3 开关工具与滑套配合实物

1—上接头;2—内滑套;3—外滑套;4—下接头。

Nmax=F1+F2+F3

(1)

式中:Nmax为最大开关力;F1为内滑套与上下接头及外滑套之间的轴向摩擦力;F2为两组V型组合密封产生的轴向摩擦力;F3为内滑套弹性爪进、出槽所产生的轴向摩擦力。

内滑套在锁紧槽内时:F3=0,此时,最小开关力为

Nmin=F1+F2

(2)

式中:Nmin为最小开关力。

内滑套不在槽内时,F3≠0,式(1)成立。

4 弹性爪有限元分析

4.1 建立有限元力学模型

由于弹性爪为轴对称结构,约束和载荷具有轴对称性,故取结构的1/4分析,单元采用具有塑性、大变形及大应变能力的Solid185单元进行分析[6]。材料选为42CrMo钢,经调质处理,达到P110钢级,弹性模量2×105MPa,泊松比0.3,摩擦因数0.1,屈服强度855 MPa,拉伸强度920 MPa[7]。建立的弹性爪与下接头之间的三维有限元力学模型如图5所示。

4.2 结果分析

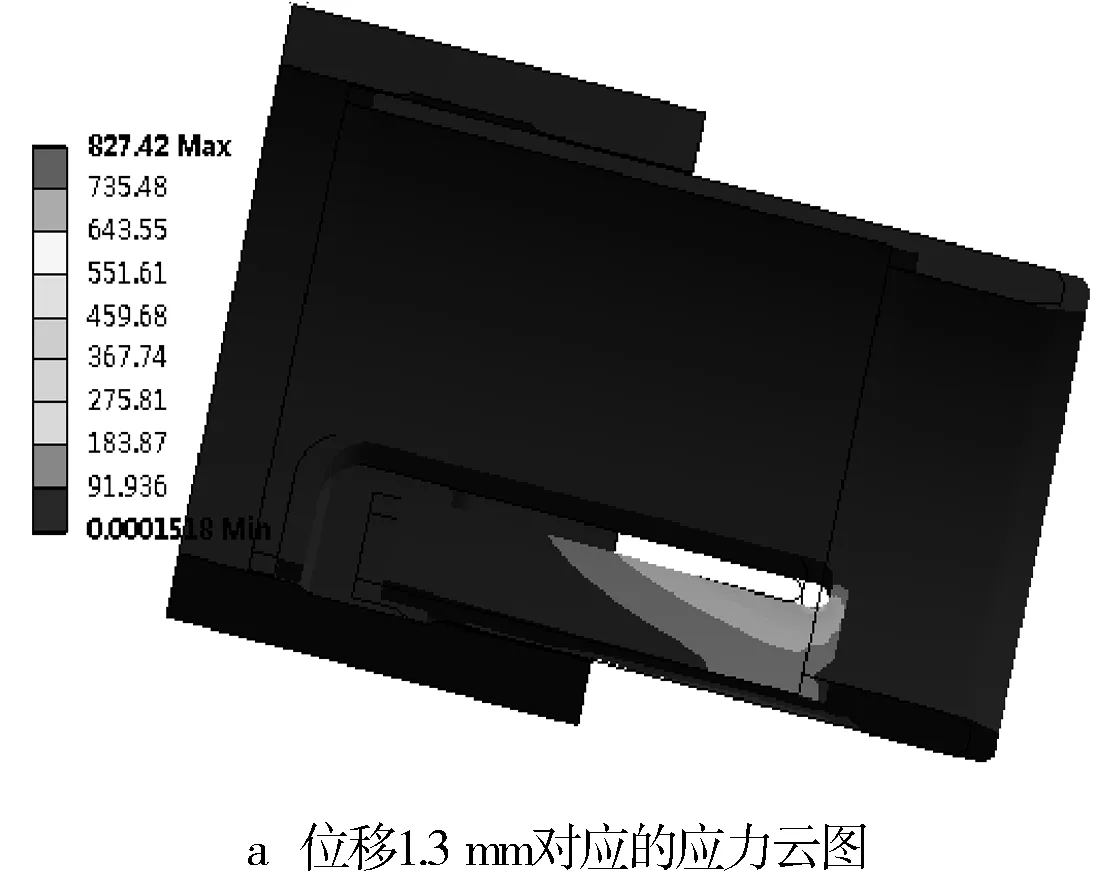

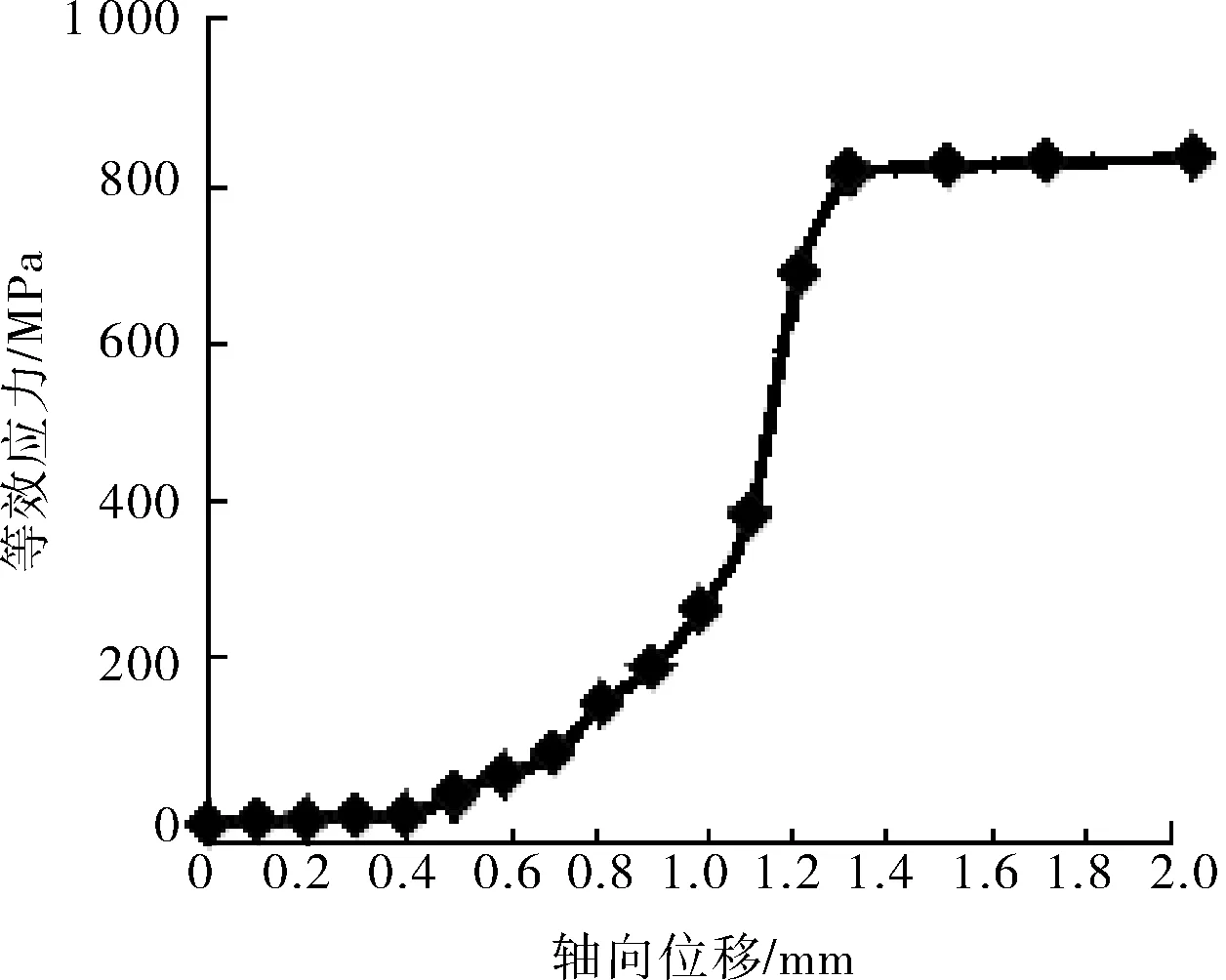

通过对弹性爪过槽收缩时的有限元分析,提取弹性爪Mises应力与轴向位移之间的变形云图及最大应力与位移之间的关系如图6所示。在弹性爪径向收缩的过程中,随着轴向位移的加大,弹性爪根部应力随之越大,直到弹性爪最大外径与下接头内径贴合,即弹性爪完全收缩时,根部应力达到827.4 MPa,其后应力趋于稳定。与材料屈服强度相比,滑套开关过程中,弹性爪仍处于弹性范围内,材料尚未发生破坏。

图5 弹性爪有限元模型

图6 弹性爪过槽时最大Mises应力与轴向位移之间的关系

弹性爪过槽时摩擦力与轴向位移的关系如图7所示,弹性爪在爬上斜面时,随着轴向位移的增大,弹性爪径向收缩,摩擦力逐渐增大,直到弹性爪收缩完成,摩擦力出现峰值1.05 kN,其后稳定在1.02 kN左右,可认为滑套在开关的过程中,由弹性爪引起的平均摩擦力F3=1.02 kN。

图7 弹性爪过槽时摩擦力与轴向位移的关系

5 室内试验

5.1 滑套开关性能试验

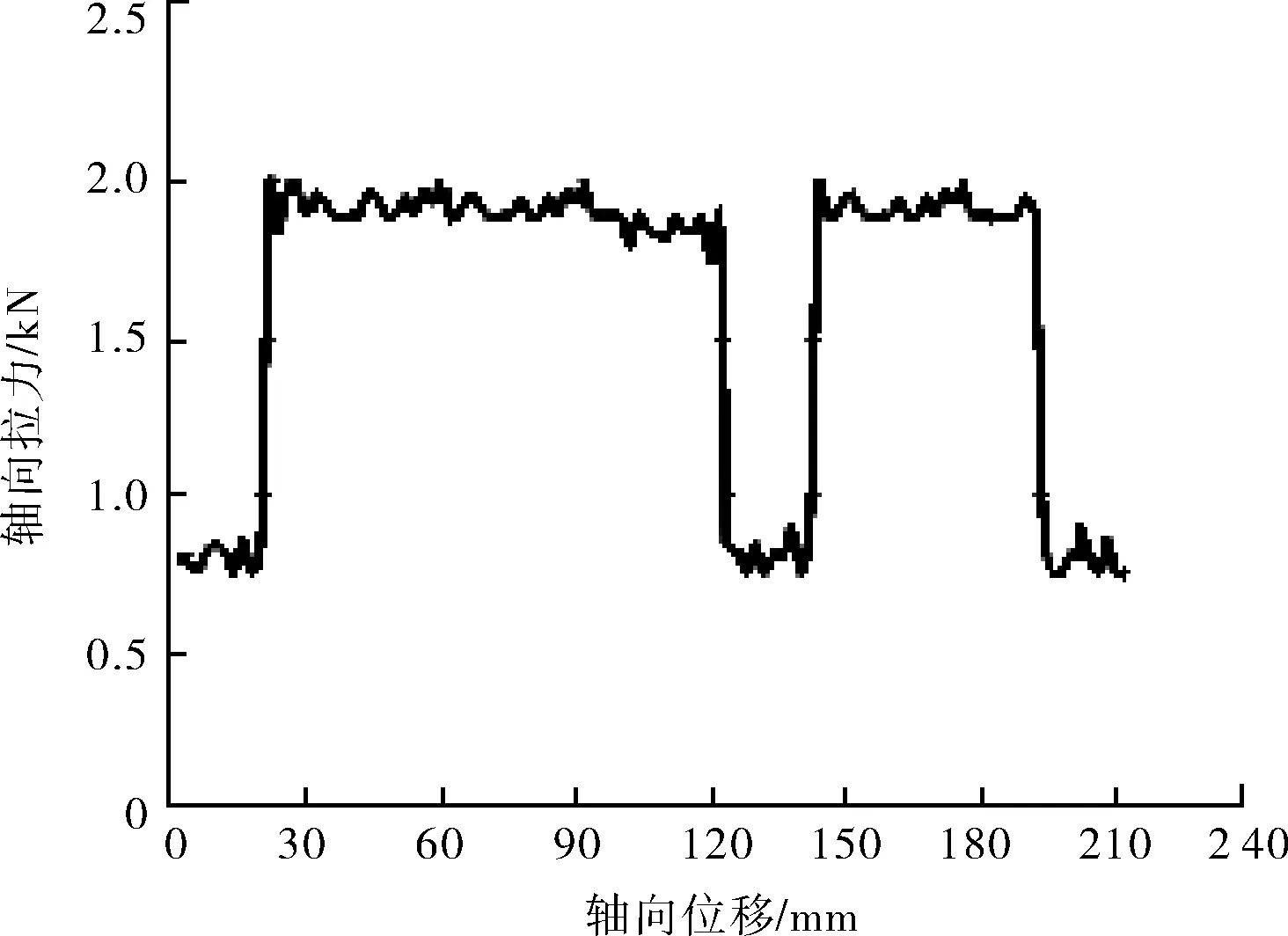

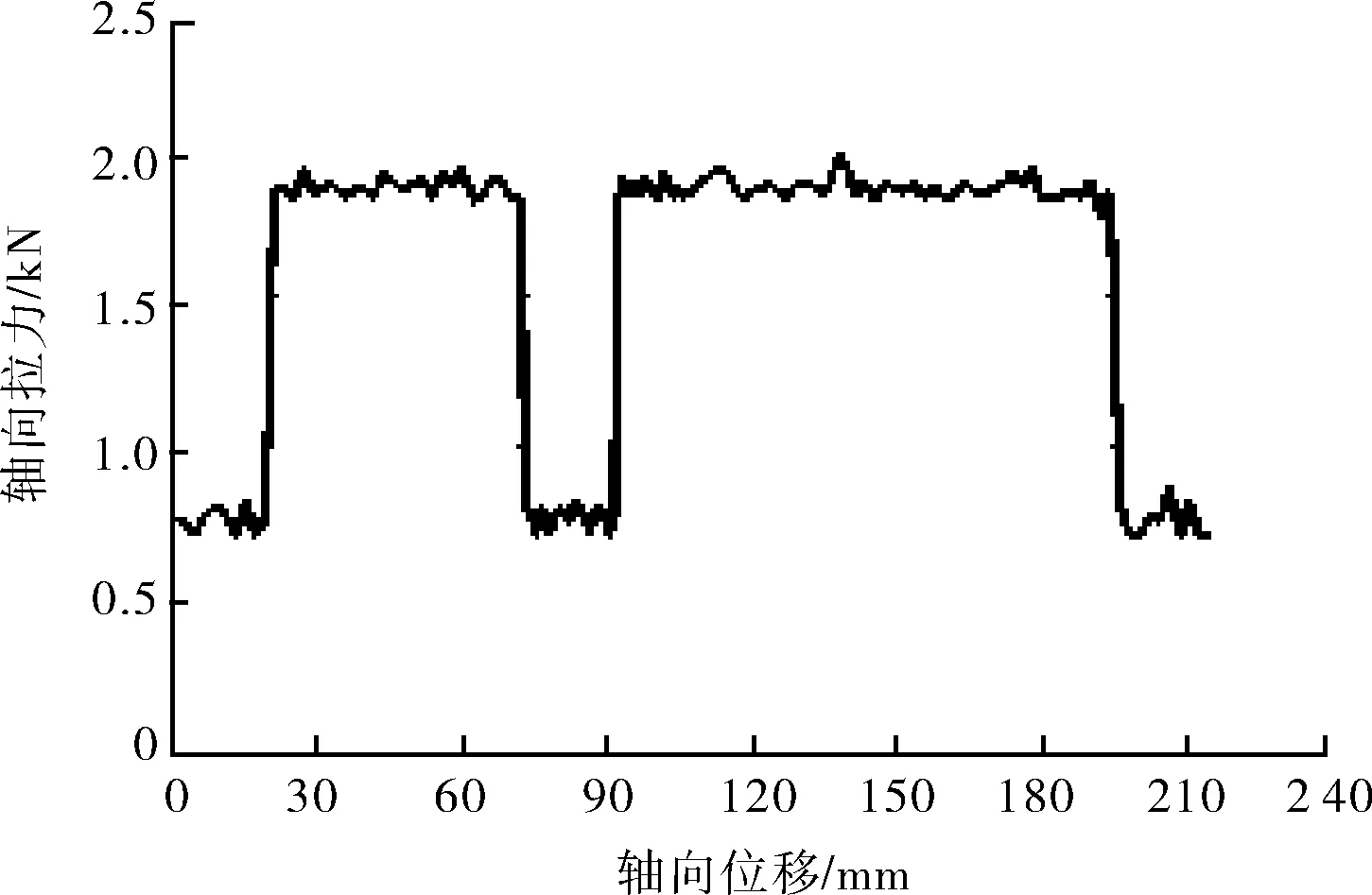

将滑套置于拉拔机上,拉拔机液缸与开关工具下接头相连,固定外滑套,进行开启试验,之后调换开关工具方向使其与内滑套上台阶配合,实施关闭试验,往复拉拔22次,共11次开关过程。第1次滑套开关过程中轴向力与位移的关系如图8所示。

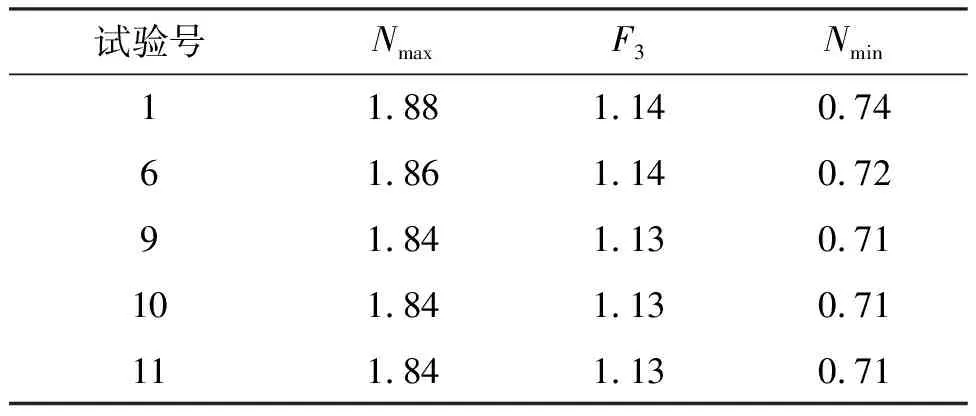

对图8分析可知:滑套开关时,其内滑套弹性爪相继经过3个锁紧槽,在这过程中,由于弹性爪的径向收缩与复原,引起了拉拔力规律性的变化:弹性爪在锁紧槽内部时,不产生轴向摩擦力,即F3=0,滑套的最小开关力Nmin平均为0.74 kN;弹性爪不在3个锁紧槽内部时,拉拔力为滑套的最大开关力Nmax(平均为1.88 kN)。最大开关力与最小开关力之差即为滑套弹性爪径向收缩产生的轴向平均摩擦力F3=1.14 kN。与上述有限元分析的结果1.02 kN相比,误差在10.5%以内。为了得到多次开关后的开关力情况,统计滑套开关力数据如表1所示。

对表1分析可知:滑套经过11次的开关试验,最大开关力Nmax呈现逐渐减小的趋势,弹性爪引起的轴向摩擦力F3在第9次后保持不变,内滑套与各部件间的摩擦力和组合密封引起的摩擦力之和Nmin逐渐减小。其原因在于组合密封在经过多次往复摩擦后表面有少量的磨损,从而引起Nmin逐渐减小,使最大开关力Nmax由原来的1.88 kN减小到1.84 kN,之后趋于稳定,说明滑套具有多次往复开关的性能。

a 关闭过程

b 开启过程

表1 滑套开关力统计 kN

5.2 滑套承压性能试验

为了得到开关过程中滑套的密封性能,分别在第1次、第9次、第11次拉拔试验后,按照图9结构将其连接,按照4阶梯压力进行试压[8],试压结果如表2所示。

1—传压孔3;2—密封圈 ;3—上接头;4—外筒;5—组合密封;6—外滑套;7—组合密封;8—内滑套;9—下接头;10—传压孔2;11—下堵头;12—密封圈;13—传压孔1;14—上堵头。

表2 密封性能试验数据 MPa

对表2进行分析可知:无论是单独测试外压还是测试内压,经过4个阶梯承压试验后,滑套都有较好的密封性能,内部能承受高达到45 MPa的压力,外部能承受高达50 MPa的压力,能够满足渤海各大油田的需求。

6 现场应用

在渤海区块绥中油田的1口井下入3个滑套,井况如表3所示。

表3 井况数据

采用SS316材质、直径为2.74 mm(0.108 in),最小拉断力为8.7 kN的钢丝,携带开关工具进行作业,结果显示:

1) 1号滑套开关力1.95 kN,2号滑套开关力2.01 kN,3号滑套开关力2.1 kN。开关力比地面试验高出0.22~0.26 kN,符合钢丝作业开关力小于最小拉断强度40%的规范。

2) 3个滑套均能满足41 MPa的内部施工压力和34 MPa外部地层压力,且作业过程中开关工具无应急脱手现象,现场应用效果较好。

7 结论

1) 新型高压滑套采用弹性爪与组合密封相结合的设计,既能满足开关力的要求,又能保证多次开关后的长久密封性能,克服了常规滑套不易打开、密封不严的难题。

2) 模拟及试验结果表明:滑套的开关力主要来源于组合密封和弹性爪产生的摩擦力,其中弹性爪的摩擦力占主要因素,为进一步的优化滑套结构提供了依据。

3) 新型高压滑套具备既能密封高压,又能顺利实现开关的特点,提高了作业效率,减少了作业隐患。该项技术具有推广应用价值及广阔的市场前景。