抽油机悬点上负荷过大的危害及治理对策探讨

齐安炜 罗先强(大庆油田有限责任公司第七采油厂)

引言

抽油机井驴头悬点上负荷由以下因素组成,如:抽油杆在液体中的质量、作用在活塞上的液柱质量、杆柱运动造成的惯性载荷、活塞与泵筒之间的摩擦载荷、管杆之间的摩擦载荷及井口回压。

抽油机井悬点上负荷过大,会导致抽油机井启抽困难,能耗增大,同时,抽油杆疲劳加剧,易造成管串落井事故,增加井下作业费用,影响油井产能正常发挥。

随着最近5年来原油上产力度的加大,单井的产液量逐年增大,油井泵径逐渐增大。然而,抽油机同步升级较慢,导致油井悬点上负荷超理论最大载荷井逐年上升,从2014年的253口,到2018年达到了703口,增长了450口井(表1)。

2018年7月,全区抽油机井正常生产3 247口井,油机井悬点上负荷超理论载荷井有703口,占总井数的21.6%,其中B区井数最多(354口)。这部分井平均泵径59 mm、平均冲程2.4 m、冲速4.1 min-1、日产液19.6 t、日产油1.5 t、沉没度240.5 m(表2)。

表1 近5年抽油机井悬点上负荷超理论最大值井变化趋势

表2 抽油机井悬点上负荷超理论载荷井目前生产情况统计

1 油井悬点上负荷过大的危害

1)油井能耗增大,浪费油田电能。2018年上半年统计系统效率共计测试377口井,其中悬点上负荷超理论最大负荷井有42口井。选取与超理论最大负荷井日产液量基本相同的284口井进行对比,平均单井有功功率增加了1.3 kW,吨液耗电增加了10.4kWh/t,系统效率下降了3.1个百分点(表3)。

表3 2018年上半年超理论最大负荷井与对比井的数据统计

2)抽油杆疲劳加剧,引发管串落井事故,增加作业费用。统计2018年1—6月全区内检泵井366口,其中超负荷井109口,占总检泵井数的29.8%;其他井421口,其中超最大负荷井156口,占其他井总井数的37.1%,油井悬点载荷超理论最大负荷井作业频率明显高于载荷正常井(表4)。

表4 2018年1—6月检泵井/其他井统计

2 降低油井悬点上负荷对策

抽油机悬点上负荷计算公式如下:

式中: ρs——抽油杆(钢)密度,取7 850 kg/m3;

g——重力加速度,取9.807 m/s2;

Ar——抽油杆横截面积,m2;

L——抽油杆柱长度,m;

ρl——抽汲液密度,kg/m3

Ap——活塞截面积,m2;

Wr——抽油杆柱质量,t;

S——光杆冲程,m;

n——冲速,min-1;

r——曲柄半径,m;

l——连杆长度,m;

Fbu——上冲程中井口回压造成的选点载荷,N;

Fu——上冲程中的最大摩擦载荷,N。

从上述公式可以看出,通过降低抽油杆的杆径、质量、抽油杆与油管之间的摩擦力、油井井口回压、冲程、冲速,可有效降低抽油机井的悬点上负荷[1]。

1)对悬点载荷突然上升井,及时进行化清处理,减轻杆管的摩擦阻力,降低悬点负荷[2]。统计2018年上半年,全区化清共计2 698井次,化清前悬点上负荷平均值为56.22 kN,化清后下降到48.3 kN,下降了7.92 kN,油井悬点上负荷有了明显的下降,取得了良好的效果(表5)。

表5 2018年1—6月化清效果统计

2)对回压高井定期打干线。液流在地面管线中的流动阻力所造成的井口回压,将会对悬点产生附加载荷,其性质与油管内液体的作用载荷相同,都会增加油井的悬点上负荷[3];因此,对高回压井进行定期治理,能够有效降低油井悬点上负荷,保证油井正常生产。

3)随检泵作业,合理优化油井杆管泵组合,降低悬点上负荷。抽油杆杆柱所受的重力在上冲程中始终作用在悬点上,产生了悬点静载荷,其方向始终向下,故增加了悬点载荷。通过对井下杆管泵组合进行优化,适当换小杆径,可以在一定程度上降低抽油机井的悬点上负荷[4](表6)。

表6 不同泵径、不同杆柱组合下理论悬点上负荷计算

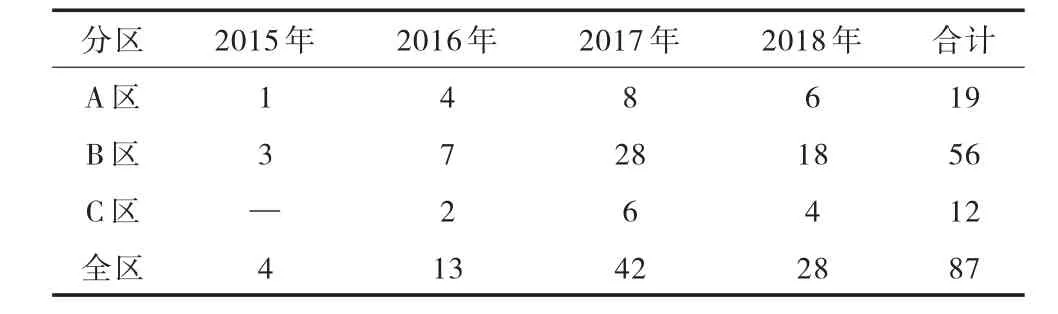

4)对于悬点上负荷长期超理论值、采用化清等方式已经无法有效降低油井悬点上负荷的井,建议适当换大抽油机型[5],降低油井故障率,保障油井安全平稳生产。2015年至2018年全区换机井累计87口,换机后抽油机井故障率有了明显降低(表7)。

表7 2015—2018年换机井数统计

3 结论与认识

1)油井驴头悬点上负荷包括抽油杆在液体中的质量、作用在活塞上的液柱质量、杆柱运动造成的惯性载荷、活塞与泵筒之间的摩擦载荷、管杆之间的摩擦载荷及井口回压。

2)油井悬点上负荷过高会导致抽油机井启抽困难,同时能耗增大,抽油杆疲劳加剧,易造成管串落井事故,增加井下作业费用,影响油井产能正常发挥。

3)通过化清处理,降低油井杆管之间的摩擦力,高回压井打干线,合理优化杆管组合,可有效降低悬点上负荷,保证油井高效平稳生产。