Aspen Plus在模拟分离乙腈-水过程中的应用

郑建东,杨 靖,陈纲领,王余杰

(滁州学院 材料与化学工程学院,安徽 滁州 239000)

乙腈是一种应用相当广泛的有机化工原料[1-4],对其纯度有很高的要求,其中,常规的纯度要达到99%才能被利用。除了在石油化工中用作从烯烃和链烷烃中提取丁二烯和异戊二烯的萃取剂外,还被广泛地用作有机合成、医药、农药、表面活性剂、染料等精细化学品的合成原料[5-6],以及薄层色谱、纸色谱、光谱、极谱和高效液相色谱的流动相溶剂,这些用途对乙腈的纯度都有很高的要求。

乙腈与水会形成最低共沸物,共沸体系的质量组成分别为:乙腈84%、水16%,共沸温度76℃[7]。因此,利用普通的精馏方法很难分离[8]。共沸体系的分离一般是利用消除共沸或改变共沸组成的方法进行分离提纯[9],常用的方法有共沸精馏、萃取精馏、变压精馏,吸附和渗透汽化等[10-15]。

余美琼[16]等利用Aspen Plus软件,选用乙二醇、二甲基亚砜等四种萃取剂,进行萃取精馏,结果可以使塔顶产品中乙腈的质量分数可达99.5%。该方法操作设备简单,投资也相对少,能耗相对其他精馏较低,最重要是回收率也能满足分离要求,缺点是加入了第三组分。

变压精馏主要是通过利用不同的压力变化来影响共沸物共沸点的变化,从而达到分离目的。本论文就是利用Aspen Plus软件进行模拟分离乙腈和水,采用变压精馏的方法,分离乙腈和水的共沸物体系,以期望得到高纯度的乙腈产品,对实际工业生产具有重要的应用价值。

1 模拟分离过程

1.1 乙腈-水二元物系的热力学模型

常用的乙腈-水分离的热力学模型有NRTL、Wilson、UNIQUAC和UNIFAC模型等,本论文选用Wilson模型,利用韩世军[17]测定乙腈-水二元体系在常压下汽液相平衡数据,乙腈和水的二元物系相互作用参数直接使用Aspen Plus数据库中的参数,具体结果如表1所示。

表1 Wilson方程中乙腈-水物系二元交互作用参数

1.2 进料与分离要求

进料量为1000 kg/h,进料温度为35℃,可以参照常压下乙腈和水的共沸组成进料,乙腈的质量分数为0.84,水的质量分数为0.16,最终分离要求乙腈产品的纯度达99.5%,要求废水中乙腈的质量分数小于0.5%。

1.3 变压精馏分离乙腈和水可行性分析

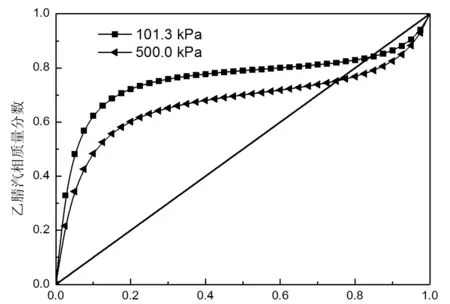

图1 101.3和500.0kPa乙腈和水的相图

当共沸物组成对压力变化灵敏时,由压力不同的两个精馏塔串联组成的变压精馏可以实现对共沸物的有效分离。图1分别为500.0 kPa和101.3 kPa下乙腈-水的相平衡图;图2为500.0 kPa和101.3 kPa下乙腈-水的温度-组成相图。由图1可知,常压下乙腈和水能形成共沸物,质量组成为乙腈84%,水16%,当压力上升到500.0 kPa时,此时的共沸物质量组成为乙腈75%,水25%,由图1和图2可以看出压力的变化对乙腈和水共沸物组成的影响较大,所以通过变压精馏,可以得到纯度较高的乙腈产品。由如图2可知,乙腈和水可形成二元最低共沸物,在加压塔塔釜可以获得乙腈产品,通过变压精馏分离可以实现乙腈-水二元共沸物的充分分离。

图2 压力为101.3kPa和500.0kPa下乙腈-水的温度-组成相图

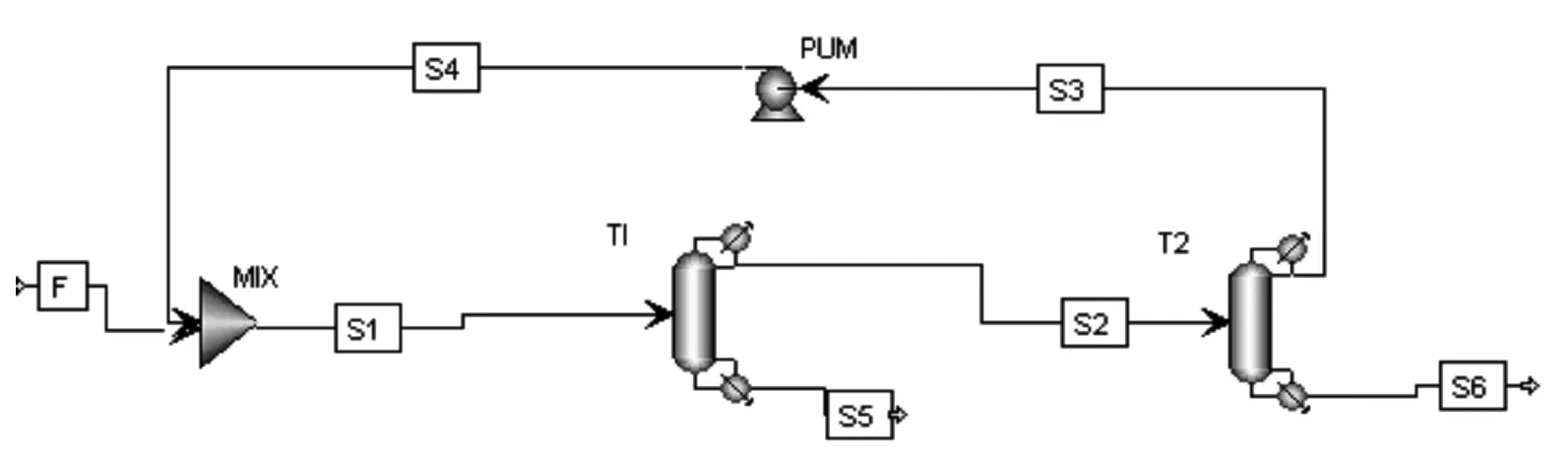

1.4 分离工艺流程

如图3所示,为加压-常压双塔精馏分离乙腈和水的工艺流程图,选用RadFrac型的加压塔T1和常压塔T2、Pump型的增压泵、Mixer型的混合器。将质量分数为0.84乙腈和的0.16的水通过F物流送入MIX混合器中,然后通过T1加压塔将混合物分离成乙腈和以水为主的高压轻质液相,乙腈从塔釜S5采出,塔顶中高压轻质液相混合物再通过压力差送入到常压塔T2中,通过常压精馏分离成水和以水为主的常压轻质液相,分离出的水从塔釜S6采出,塔顶中的混合物通过增压泵与进料物流输送到加压塔中,重新参与变压分离过程。

图3 乙腈-水变压精馏分离工艺流程

2 工艺模拟与优化

影响精馏生产工艺中的主要因素有理论板数、回流比及进料板位置。本设计利用Aspen Plus软件针对上述变压精馏工艺进行模拟,分别考察上面三个因素对乙腈纯度及再沸器热负荷的影响,从而对生产工艺进行优化,确定最佳的工艺参数,使得在能耗较小的条件下分离出高纯度的乙腈产品。在考察的初期,设定加压塔回流比为4,进料位置为6,理论塔板数为12;设定常压塔回流比为4,进料位置为6,理论塔板数为16。为了方便考察,通过Aspen Plus软件的Design Specs/Vary功能,自动改变常压塔和加压塔的塔顶采出率,使得到的乙腈纯品含量为99.5%。

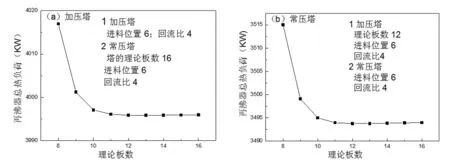

2.1 理论板数对热负荷影响

图4 理论板数对再沸器热负荷的影响

由图4可知,随着理论板数的增加,加压塔和常压塔的再沸器总热负荷均出现了先下降后几乎不变的趋势。在加压塔理论板数达到12和常压塔理论板数为11时,乙腈的质量分数达到了99.5%。进一步增加理论板数时,乙腈纯度不再增加,再沸器总热负荷不再发生变化,在考虑到增加理论板数会增加其设备费用,故综合考虑得出加压塔最佳理论板数为12,常压塔最佳理论板数为11。

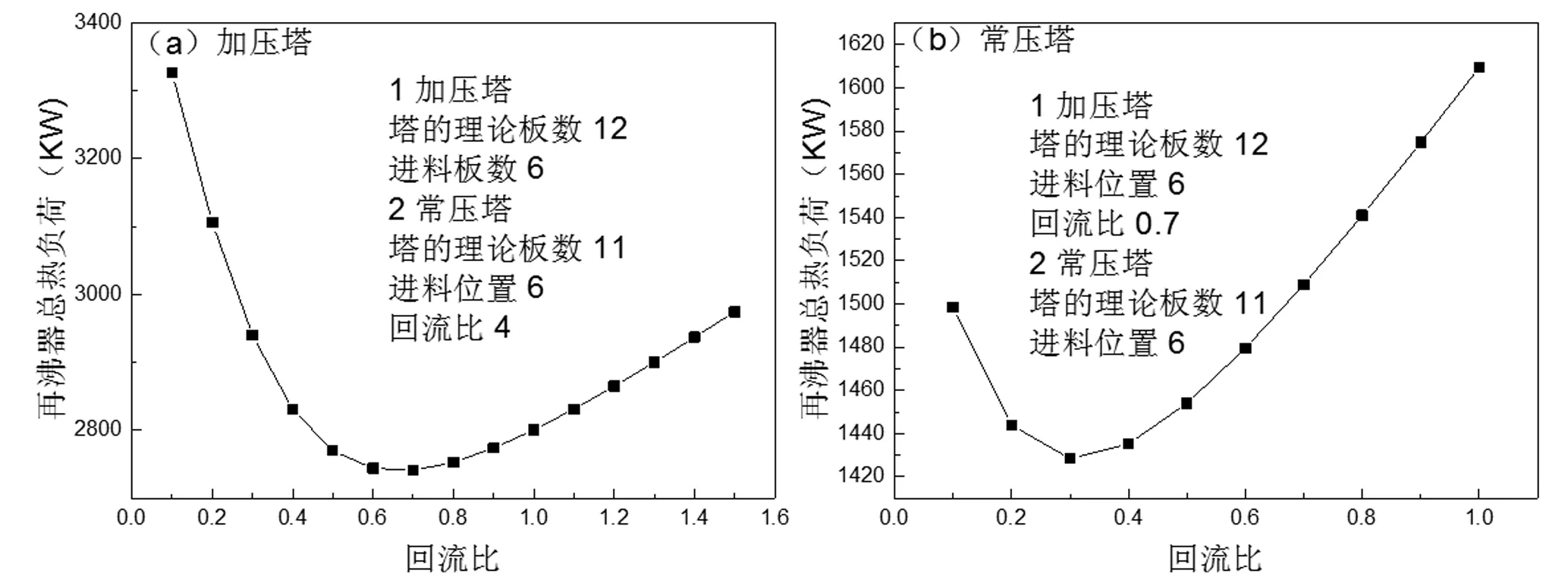

2.2 回流比对热负荷影响

图5为变压精馏中加压塔和常压塔回流比对再沸器热负荷的影响。由图可知,加压塔和常压塔再沸器的总热负荷随着回流比的增加均是先下降后增加的趋势。这是由于增加加压塔的回流比会增加其加压塔内的液相负荷,使其加压塔内再沸器热负荷增加;另外,随着加压塔回流比的增加,塔顶采出量减少常压塔中液相负荷相对减少,使得常压塔再沸器热负荷减少,所以,图5中加压塔和常压塔都出现随着回流比的增加,再沸器的热负荷先降低后增加,从节约资源和降低能耗的角度考虑,选择其最小热负荷为原则,加压塔回流比选用0.7,常压塔回流比选0.3。

图5 回流比对再沸器热负荷的影响

2.3 进料位置对热负荷影响

图6 进料位置对再沸器热负荷的影响

图6为加压塔和常压塔进料位置对再沸器热负荷的影响,由图可以看出,无论加压塔还是常压塔,再沸器的总热负荷随着进料位置的下移先降低后增加,选择进料位置对生产过程的成本影响不是太,但是从能耗角度考虑,加压塔选择第6块理论板进料,常压塔选择第7块理论板进料。

2.4 模拟优化结果

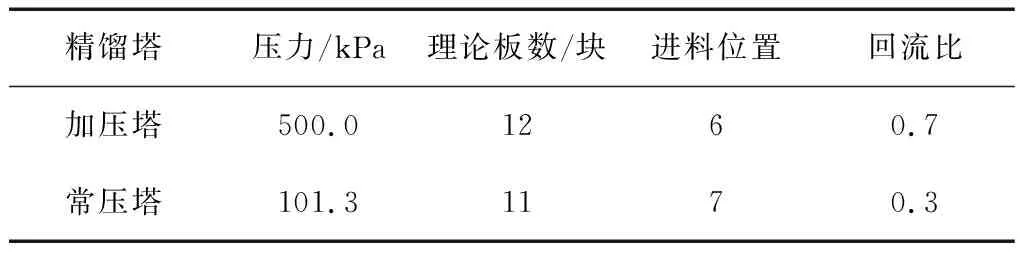

在保证乙腈的质量分数达到了99.5%以上的情况下,通过Aspen Plus 模拟软件对加压塔和常压塔理论板数、回流比和进料位置模拟优化后,得到变压精馏分离乙腈和水的最佳工艺条件如表2所示。

表2 模拟优化结果

3 结束语

Aspen Plus 模拟软件能把化工生产过程比较复杂的工艺通过软件模拟优化,在保证一定产品质量纯度的前提下,从能耗角度优化生产工艺条件。通过Aspen Plus 模拟软件对乙腈和水的分离过程进行模拟优化,利用Wilson方程建立物性分析方法,分析了101.3kPa和500.0kPa下乙腈和水的汽液平衡数据,结果表明采用加压塔和常压塔组成的变压精馏工艺能够有效地实现乙腈和水共沸物的分离,且分离效果可达99.5%。其中最佳工艺条件为:加压塔理论板数为12,回流比为0.7,进料位置为6;常压塔理论板数为11,回流比为0.3,进料位置为7。