浅谈企业变更管理

王 红,黄 伟,韩东升

(1.山东省思威安全生产技术中心,山东 济南 250100;2.青岛科技大学,山东 济南 250014)

近年来,变更管理不到位已成为引发化工和危险化学品事故的主要因素之一。2017年12月19日9时15分左右,位于山东省潍坊市的日科化学股份有限公司(以下简称日科化学公司)年产1.5万吨塑料改性剂(AMB)生产装置发生爆燃事故,造成7人死亡、4人受伤,事故的原因之一即为变更管理不到位。

本人从业至今,在从事安全检查、安全评价报告编制及HAZOP分析报告编制过程中,意识到企业特别是小微化工企业,对变更管理认识不足,存在较多的问题,现结合日科化学公司“12.19”事故及历史上发生的类似化工企业事故进行分析,以探求变更管理过程中存在的问题及解决方案。

1 什么是变更及变更管理

根据《危险化学品从业单位安全标准化通用规范》AQ3013-2008[1]的规定,变更是指人员、管理、工艺、技术、设施等永久性或暂时性的变化。

变更管理(Management of change缩写为MOC)时针对变更的管理,是工艺安全管理PSM体系的一个重要要素,是一个即时风险评估控制系统。是在变更实施之前,针对装置设计、操作、组织架构以及其它活动所进行的评估和控制过程。是为了确保在变更实施过程中不会引入新的风险,并且保证当前已经存在的风险对人员、公众、周边环境的影响不会在不了解的情况下增加。

2 为什么要强化变更管理

变更管理是企业风险控制工作的重要内容,是做好各类风险管控工作的重要手段,是企业安全标准化风险管理要素。

《危险化学品从业单位安全标准化通用规范》AQ3013-2008中3风险管理-3.6变更部分已明确规定企业责职,要求建立健全企业变更管理制度和保证制度有效执行的管理体系,努力做好各类变更的管控,以最大限度地降低、消除因变更活动所带来风险,保证各类风险均处于可承受范围内。

任何安全法律法规的制定均有一定的来源,英国Flixborough镇Nypro公司血淋淋的安全事故,促使变更管理诞生。发生该次事故的一个重要原因是工厂缺乏工艺系统变更管理制度,没有对发生变更的工艺系统进行适当的审查,也没有人监督和批准相关的变更。变更管理制度的缺失,使得未经审查的变更顺利地通过设计、安装和投产。工厂缺乏机械工程师,参与变更任务的人员缺乏培训和足够的经验,他们没有认识到这种对工艺系统的改变可能造成的严重后果。该次事故曾引起广泛的社会关注,也间接催生了各类法规,以期用法规的形式要求相关企业加强对变更的管理。

1989年CCPS出版了Guidelines for technical management of chemical process safety;

1992年OSHA颁布了危险化学品工艺安全管理系统;

1993年CMA出版了A Manager's Guide to Implementing and Improving Management of change systems;

1997年中国石油天然气集团公司基于API RP750编写SY/T 6230-1997;

2008年安监总局颁布AQ/T 3013-2008;

2010年安监总局颁布AQ/T 3034-2010。

3 变更类型

变更类型主要包括工艺技术变更、设备设施变更、环境变更和管理变更四大类。

3.1 工艺技术变更

主要涉及工艺流程的改变;

超出生产能力的改变,如部分设备改造导致部分工序扩能或产品种类增加;

物料介质的改变(包括成份比例的变化,如原料中微量组分变化或循环累加导致部分组分累积);

工艺设计依据的改变(如法律规范更新,提出更高要求,部分工艺设备淘汰等);

工艺控制参数的改变(如温度、流量、压力等改动,如生产后期,催化剂活性下降后,对参数进行调整);

操作规程、操作卡等工艺文件的改变;

工艺流程的改变(如部分企业增设设备旁路,对工艺路线进行调整或流程中增加某台/套设备);

软件系统的改变(如自控软件升级,操作人员违反操作权限越权操作等);

其它。

3.2 设备(施)变更

主要是对设备设施物理条件的改变;

设备、设施设计负荷、依据的改变;

设备和工具的改变或改进;

仪表监控系统、控制系统及逻辑的改变;

安全装置及安全联锁的改变(如增加或违规拆除安全设施);

非标准的(或临时性的)维修;

安全报警装置位置、设定值的改变;

装置设计和安装过程布局的改变;

试验及测试操作;

设备、原材料供货商的改变;

设备材料代用改变;

其它。

3.3 环境变更

主要是指作业时间、空间和社会背景发生改变;

社会环境变更;

自然环境变更;

作业区域变更;

其它。

3.4 管理变更

法律、法规和标准的变更;

机构、人员的变更;

工作程序的变更;

其它。

目前,企业较多发生或易忽略从简的变更主要包括工艺技术变更、设备(施)变更和机构、人员的变更。

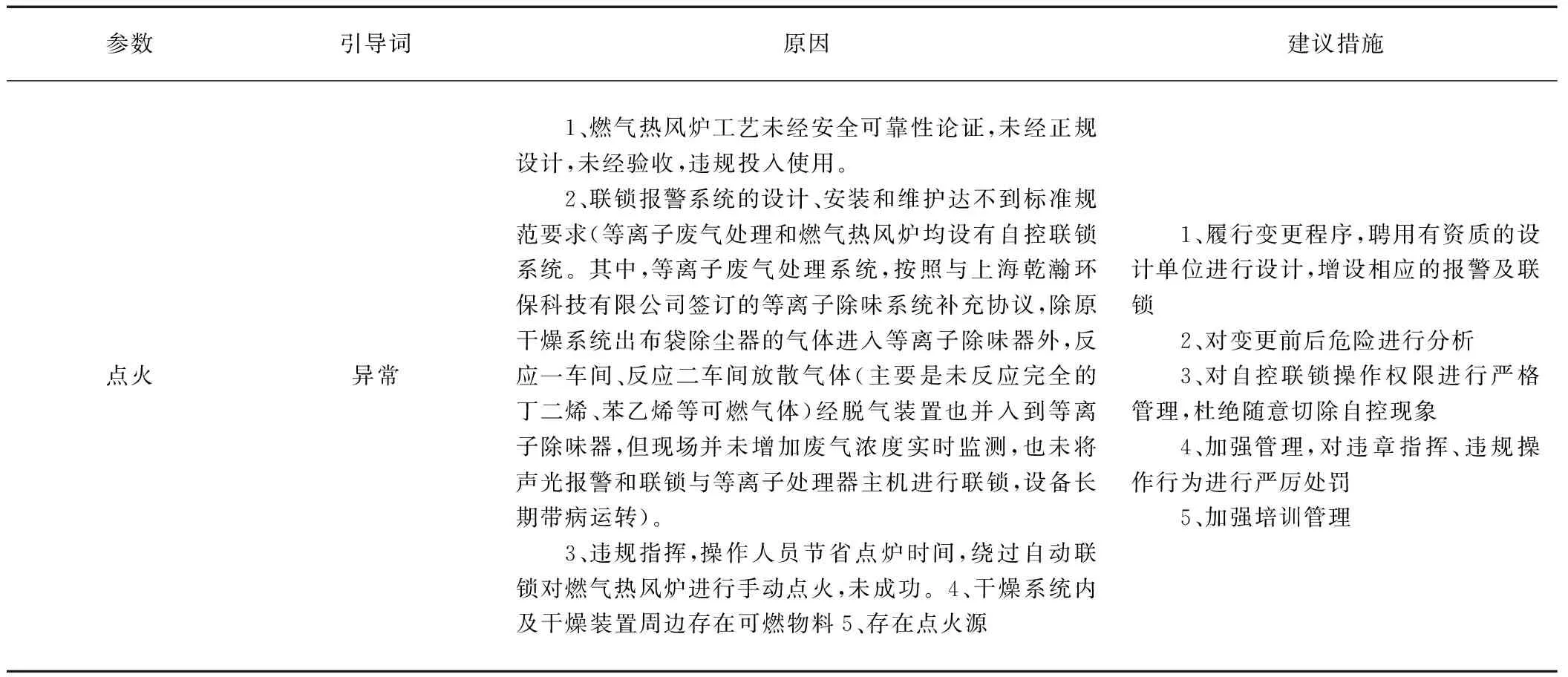

日科化学公司“12.19”事故事故直接原因是:该公司干燥一车间在由燃煤热风炉紧急停车切换燃气热风炉期间,违章操作绕过自动联锁对未通过验收的燃气热风炉进行手动点火,导致天然气通过2#燃气热风炉串入2#干燥系统内,与系统内空气形成爆炸性混合气体,在2#低温等离子环保除味设备处遇到电火花发生爆燃,引燃1#、2#干燥系统内及干燥装置周边可燃物料,并引起部分粉尘参与爆炸,发生火灾事故。此事故暴露出该企业针对此类变更存在问题,现采用HAZOP分析方法对部分因素进行探讨分析如表1。

表1 HAZOP分析表格

4 变更管理措施

变更管理的核心是风险控制;变更管理的关键是分级控制;变更管理的基础是全员参与。

4.1 领导层不重视,未实现全员参与

领导层不重视是导致变更管理事故的根本原因。变更管理制度制定不完善,对需要履行变更管理的方面未进行明确,未制定专人负责,由此未履行“变更申请:按要求填写变更申请表,由专人进行管理”。目前部分企业,特别是小微化工企业,往往以成本控制为核心,特别是对“领导拍脑门”决定的变更,缺乏专人管理。

4.2 分级管理

化工企业安全管理事务繁杂,这就要求进行分级变更管理,对企业内的风险进行分级,结合企业实际,确定重大变更,确定重大变更的管理部门及管理人员。

重大变更:对变更的风险分析认为变更活动中有重大风险,可能造成重大健康、安全环境事故的变更。主要包括:工艺流程、设施(设备)及作业环境变更;施工作业过程中施工组织、施工方案、工艺技术、施工设备变更;各类安全防护、保护、报警、控制等专用设施变更。

较大变更:对变更的风险分析认为变更活动中有较大风险,可能造成轻微的健康、安全环境事故的变更。

一般变更:对变更的风险分析认为变更活动对健康、安全、环境不会造成影响的为一般变更。

变更不分级,必然导致胡子眉毛一把抓,导致因小失大。

4.3 形成企业本质安全理念

随着国家安全法律法规体系的建立健全,企业应形成本质安全理念,变更前进行变更前风险分析,聘请具有设计资质的设计院进行设计,完善相应安全措施,变更后进行变更风险分析,修订相应操作规程,对相关人员(不单单指操作人员,还应该包括安全管理部成员、设备部成员等)进行针对性培训。对变更风险分析本文建议企业采取HAZOP分析法进行,该方法可实现全员参与,聘请安全专家、设计人员、具有相应经验的从业人员,采用头脑风暴的方式,集中、针对性的分析可能存在的风险,制定相应的安全措施。

本质安全既是企业安全管理的需要也是国家法规的强制规定。

4.4 重视人员变更管理

部分企业对人员变更管理不善,未履行交接或交接不全,如某企业项目部人员流动,相应图纸丢失,从而导致信息不连贯,导致隐患产生。

4.5 重视临时变更

关键设备装置的临时变更也需引起重视,如检维修时导致的临时变更等,应进行风险分析,制定专人负责,完善变更手续及变更资料管理。

历史上著名的印度博帕尔泄漏事故就是一个血的教训,对于关闭冷冻系统的变更,未履行变更手续,未进行风险分析,导致事故发生。

4.6 变更有迹可循

对工艺流程、设施(设备)等变更,应及时修订相应图纸或补充变更局部图,对操作规程履行修订、审批程序,必要时保留修改痕迹,对员工进行培训、考核,以达到有迹可循,对于下次变更及检维修管理、危害分析提供依据,以免人员交接不完全或能力局限导致的事故。

5 结论

(1)变更管理既是法律规范要求,也是企业管理所必须。

(2)强化变更管理,严格履行“三同时”手续。