ZrO2基自润滑复合陶瓷材料的研究进展

吕 晨,艾云龙,何 文,陈卫华,欧阳平

(南昌航空大学,江西 南昌 330063)

0 引 言

ZrO2(3mol%Y2O3)陶瓷具有高硬度、高熔点、良好的耐磨损性以及稳定的化学性能[1]。ZrO2陶瓷材料在许多先进的结构和材料中有很多应用,例如在滑动部件和滚动接触轴承,在航空航天、汽车及精密仪器领域。在ZrO2陶瓷材料与对偶材料相对滑动的过程中,摩擦现象不可避免,因此优良的摩擦学性能起着关键的作用。

然而,在干摩擦条件下,具有高硬度的ZrO2陶瓷材料和其他陶瓷材料配副时,摩擦系数和磨损率都比较高,相关研究表明,其摩擦系数在0.3-0.8之间,摩擦副表面出现严重的磨损效果[2]。因此,有效润滑或者自润滑对ZrO2陶瓷材料在工程上的应用具有实际的意义。

传统的润滑技术既浪费资源(添加润滑油、脂),操作也相对复杂,且对环境造成一定的污染。陶瓷润滑技术可分为六大类:(1)液体润滑,(2)气体润滑,(3)固体润滑,(4)表面改性,(5)自润滑,(6)协同润滑[3]。自润滑技术是目前研究的热点,也极具前景,因为自润滑技术不仅可以解决当前社会资源短缺的问题,而且对环境也起着一定的保护作用,操作方便,无需添加润滑介质。自润滑技术就是使产品和对摩材料相互滑动时,产品表面生成润滑膜以改善摩擦学性能。自润滑复合材料表面的润滑膜具有“自修复”功能,每当有一层润滑膜被破坏,又会有新的一层润滑膜生成,如此反复循环以保证基体不会和对偶材料直接接触。石墨和MoS2等固体润滑剂一般在温度低于450 ℃有效,CaF2、BaF2等固体润滑剂在高温条件下有效[4,5]。本文介绍了ZrO2基自润滑复合材料的研究现状以及今后研究中可能值得注意的问题。

1 ZrO2基自润滑复合陶瓷材料性能的影响因素

1.1 制备技术

目前,制备ZrO2基自润滑复合陶瓷材料通常采用粉末冶金技术。由于ZrO2和加入的固体润滑剂热膨胀系数不同,烧结过程中的升温速率和降温速率尤为重要,特别是升温速率不合适会使最终的烧结体表面产生鼓泡的现象,或者尚未冷却至室温就提前取出烧结体会导致最终的材料出现裂纹的现象,这是因为热应力、组织应力的产生以及应力未来得及完全扩散导致局部出现应力集中,当应力值达到屈服极限就会产生裂纹。

(1)放电等离子烧结法拥有热压烧结的优点,被烧结体自身均匀加热、颗粒表面活化,热效率高,被烧结体快速达到致密化[6-9]。

Ouyang J H等[10]以ZrO2(Y2O3)、BaCrO4粉体为原料,采用放电等离子烧结(SPS)工艺成功制备了BaCrO4/ZrO2(Y2O3)致密烧结体。研究表明,烧结温度为1050 ℃-1300 ℃、保温5 min、压力40 MPa时,获得了晶粒更小,机械性能更好的烧结体。烧结温度为1150 ℃时,BaCrO4/ZrO2(Y2O3)试样的显微硬度可达451,密度可达5.03 g/cm3。

(2)热压烧结法与无压烧结相比,在烧结过程中通过施加外加压力,使材料更加致密化;被烧结体的烧结温度降低,减少烧结时间,可协助抑制晶粒长大,从而得到晶粒细小的产品[11]。

Kong L Q等[12]以ZrO2(Y2O3)、BaF2/CaF2、Mo为原料,ZrO2(Y2O3)、5wt.% BaF2/CaF2分别加入不同含量(5wt.%,10wt.%和20wt.%)的Mo配料,ZrO2(Y2O3)、10wt.% BaF2/CaF2配料作为比较,采用热压烧结工艺制备出高纯度ZrO2(Y2O3)-BaF2/CaF2和ZrO2(Y2O3)-BaF2/CaF2-Mo致密烧结体。其在BaF2/CaF2(质量比62 : 38)混合粉末在烧结温度为900 ℃、保温20 min、动态真空为10-2 Pa、升温速率为10 ℃/min条件下热压烧结,得到了BaF2/CaF2烧结体。在烧结温度为1300 ℃、保温20 min、压力42 Pa、升温速率为10 ℃/min条件下热压烧结,得到了ZrO2(Y2O3)-BaF2/CaF2和ZrO2(Y2O3)-BaF2/CaF2-Mo致密烧结体。研究表明,ZrO2(Y2O3)-BaF2/CaF2试样的显微硬度可达1170,密度可达5.70 g/cm3,90ZrO2(Y2O3)-5BaF2/CaF2-5Mo试样的显微硬度可达1258,密度可达5.70 g/cm3。

Fang Y等[13]将功能梯度材料(FGM)概念与ZrO2(3Y)陶瓷的仿生设计相结合,提出了实现陶瓷结构和润滑功能整合的新设计方法。通过热压烧结法制备出ZrO2(3Y)-Al2O3/ZrO2(3Y)/SL(固体润滑剂)FGMs复合材料。如图1所示,通过这种特殊的层压结构使该复合材料具有优异的机械性能和摩擦学性能。该复合材料和Al2O3球配副,温度为25-800 ℃、时间为30 min时,摩擦系数为0.21-0.55。定义梯度指数p以确定材料中固体润滑剂的分布,当p = 2时,这种ZrO2(3Y)基自润滑复合材料的抗弯强度比单片ZrO2(3Y)/SL陶瓷复合材料高约4倍。

图1 ZrO2(3Y)-Al2O3/ZrO2(3Y)/SL FGMs结构图[13]Fig.1 The structure diagram of ZrO2(3Y)-Al2O3/ZrO2(3Y)/SL FGMs

Zhang Y S等[14]以ZrO2(3Y)、Al2O3、Mo为原料,ZrO2(3Y)、5mol.%Al2O3分别加入不同含量(10wt.%,20wt.%,30wt.%和40wt.%)的Mo配料,ZrO2(Y2O3)、5mol.%Al2O3配料作为比较,通过热压烧结工艺制备出高纯度ZrO2(Y2O3)-Al2O3和ZrO2(Y2O3)-Al2O3-Mo致密烧结体。研究表明,烧结温度为1450 ℃、保温时间1h时,ZrO2(Y2O3)-Al2O3-40wt.%Mo试样的相对密度可达98±2,断裂韧性KIC可达17.4±1.5 MPa • m1/2。

(3)微波烧结法与传统的烧结方法相比,被烧材料整体加热、受热均匀及温度梯度小,升温速率快,高效节能,操作简单; 被烧材料性质均匀、晶粒细小和致密性好[15]。

Presenda Á等[16,17]研究了微波烧结法和常规烧结法对ZrO2(3Y)陶瓷材料不同的影响。结果表明,与常规烧结相比,微波烧结可以减少烧结时间和降低烧结温度,获得的致密的氧化锆基陶瓷符合预期的机械性能,同时,也观察到微波烧结的氧化锆基陶瓷对低温水热降解(LTD)阻力的增加。

(4)其他烧结法:除了上述的烧结方法,还有常规烧结法和热等静压烧结法。热等静压技术集等静压和热压的优点于一身,烧结温度低,烧结样品致密,性能优异。由于我国在热等静压技术这方面起步较晚,加之生产成本太高,故普及率极低[18]。

Valefi M等[19,20]以ZrO2(3Y)粉、CuO粉为原料,将混合粉末单轴压制成型,在400 MPa下冷却等压,然后,在1500 ℃下、时间8 h、加热和冷却速率均为2 ℃/ min条件下进行烧结。为了消除表面残余应力,抛光后的试样在温度850 ℃、时间2 h条件下进行退火处理。得到CuO/ZrO2(3Y)试样的硬度可达9.3±0.7 GPa,弹性模量可达205 GPa,断裂韧性KIC可达3.4±0.3 MPa • m1/2。

Ran S等[21,22]以ZrO2(3Y)粉、CuO粉为原料,研究发现,在烧结温度为1500 ℃、惰性气体、加热和冷却速率均为2 ℃/ min、时间8 h的条件下烧结,得到的CuO/ZrO2(3Y)烧结体的抗弯强度可达310±10 MPa,断裂韧性KIC为1.7±0.2 MPa • m1/2。CuO/ZrO2(3Y)试样的抗弯强度和断裂韧性比ZrO2(3Y)试样有所降低。

1.2 固体润滑剂

目前,在ZrO2陶瓷中加入固体润滑剂主要有层片状结构的石墨、硫化物、硒化物和六方氮化硼(h- BN)等;金属及氧化物如Ag、Au和CuO等;无机含氧酸盐如钨酸盐、钼酸盐、铬酸盐和硫酸盐等;其它类如氟化物、MoO3。

石墨、MoS2只能在温度T<450 ℃起润滑作用,石墨起润滑效果跟它所处的环境介质有关,在真空中,石墨的润滑效果并不好,其摩擦系数达到0.5-0.8,而一旦充入氮气或二氧化碳等气体,其摩擦系数明显下降[4,5]。石墨的层与层之间需要某种介质提供其滑动以保证石墨在摩擦过程中起润滑作用。六方氮化硼(h-BN)与石墨、MoS2不同在于其解理面含有B、N两种元素,因此六方氮化硼的表面能并不低,六方氮化硼在高温(T≥500 ℃)下起润滑作用[5]。Ag和Au具有高熔点和低剪切强度,Ag和Au作为固体润滑加入ZrO2陶瓷中以降低基体的摩擦系数[2-23]。钨酸盐、钼酸盐、铬酸盐和硫酸盐等固体润滑剂,在高温摩擦条件下,它们通过在陶瓷基体表面发生化学反应生成以改善基体的摩擦学性能的产物。氟化物如BaF2、CaF2具有高熔点和一定的化学稳定性,氟化物在高温下不易发生分解,同时在高温下具有稳定的自润滑性能[5-12]。

Ouyang J H等人[2]研究了从室温至800 ℃,掺杂不同固体润滑剂(石墨、MoS2、CaF2-Ag2O-Cu2O、BaF2-CaF2、BaF2-CaF2-Ag、BaCrO4、BaSO4、SrSO4、SrSO4-CaSiO3的ZrO2(Y2O3)基自润滑复合陶瓷材料的摩擦学性能。单一固体润滑剂如石墨、MoS2的加入只能使ZrO2(Y2O3)陶瓷在低温T<400 ℃环境下具有优异的润滑性能;单一固体润滑剂如BaCrO4、BaSO4、SrSO4的加入可使ZrO2(Y2O3)陶瓷在室温至800 ℃范围内具有优异的润滑性能;混合固体润滑剂如CaF2-Ag2O-Cu2O、BaF2-CaF2、BaF2-CaF2-Ag的加入可使ZrO2(Y2O3)陶瓷在室温至800 ℃范围内具有优异的润滑性能。各种固体润滑剂都有其相应的工作温度范围,超出了该工作温度范围,ZrO2(Y2O3)基自润滑复合陶瓷材料的润滑性能显著下降。

Kong L Q等[23-26]研究了掺杂不同固体润滑剂(石墨、MoS2、BaF2、CaF2、CuO、Ag)的ZrO2(Y2O3)基自润滑复合陶瓷材料的摩擦学性能。ZrO2(Y2O3)-Mo-CuO和ZrO2(Y2O3)-Mo-BaF2/CaF2试样在T >600 ℃条件下展现出优异的润滑性能,ZrO2(Y2O3)-CaF2-Mo-graphite和ZrO2(Y2O3)-MoS2-CaF2试样在宽温度范围(20-1000 ℃)内展现出优异的润滑性能,少量的Ag不能为ZrO2(Y2O3)陶瓷提供润滑性。

Hvizdoš P等[27-28]研究了碳纳米纤维/氧化锆复合陶瓷材料的摩擦学行为,通过添加少量(1.07wt.%)的CNT(碳纳米纤维)可以实现CNF/ZrO2复合陶瓷材料优异的摩擦学性能,研究表明,仅加入CNF后的CNF/ZrO2复合陶瓷材料的摩擦系数显着降低。出现这种低摩擦系数的原因是与接触面积上的碳基转移膜的形成有关,这使CNF/ZrO2复合陶瓷材料表面产生轻微的剪切并且有助于在滑动期间产生润滑效果。

Zhang Y S等[14]研究了Mo对ZrO2(3Y)陶瓷摩擦学行为的影响。Mo/ZrO2(3Y)复合陶瓷材料的摩擦系数在高温情况下得到了显著地降低,这是因为温度在600 ℃左右,Mo/ZrO2(3Y)复合陶瓷材料摩擦表面开始形成了MoO3,正是MoO3的形成使该复合材料表面形成一层润滑膜。

1.3 摩擦试验温度

Valefi M等[19-29]研究了CuO/ZrO2(3Y)复合陶瓷材料在高温下的摩擦学性能。如表1所示,CuO/ZrO2(3Y)分别在200 ℃、400 ℃、600 ℃和700 ℃下显示出摩擦系数为0.85、0.7、0.35和0.39。在600 ℃和700 ℃出现低摩擦系数结果是由于富含铜磨损碎片的塑性变形产生光滑的第三体(层)的形成。

孔令乾等[26]研究了ZrO2(3Y)-Mo-CuO复合陶瓷材料在高温下的摩擦学摩擦学性能。在900 ℃时,ZrO2(3Y)-Mo复合材料的摩擦系数达到最低;在700 ℃时,ZrO2(3Y)-CuO复合陶瓷材料的摩擦系数达到最低;在800 ℃时,ZrO2(3Y)-Mo-CuO复合陶瓷材料的摩擦系数达到最低。在700-1000 ℃时,ZrO2(3Y)-Mo和ZrO2(3Y)-CuO复合陶瓷材料的磨损率较高;在700-800 ℃时,ZrO2(3Y)-Mo-CuO复合陶瓷材料的磨损率上升趋势平缓;在800-1000 ℃时,ZrO2(3Y)-Mo-CuO复合陶瓷材料的磨损率呈直线上升。

1.4 对摩材料

表1 CuO/ZrO2(3Y)自润滑复合陶瓷材料在不同温度下的摩擦系数和磨损率[29]Tab.1 Friction coefficients and wear rates of CuO/ZrO2(3Y) self-lubricating composite materials at different

表2 三种陶瓷球的机械性能[24]Tab.2 Mechanical properties of ceramic balls

孔令乾等[24]研究了不同对摩材料(SiC,Si3N4,Al2O3陶瓷球)对ZMC10(ZrO2(Y2O3)-10wt.%MoS2-10wt.%CaF2)复合陶瓷材料润滑性的影响。摩擦试验所用三种陶瓷球的机械性能如表2所示。在室温至400 ℃时,SiC陶瓷球/ZrO2(Y2O3)基自润滑复合陶瓷材料配副的摩擦系数较小,在400-800 ℃时,Al2O3陶瓷球/ZrO2(Y2O3)基自润滑复合陶瓷材料配副的摩擦系数较小,在800-1000 ℃时,三种陶瓷球分别与ZrO2(Y2O3)基自润滑复合陶瓷材料配副的摩擦系数值相差不大。在室温至200 ℃时,这三种摩擦系统的磨损率差别不大;在200-600 ℃时,Al2O3陶瓷球/ZrO2(Y2O3)基自润滑复合陶瓷材料摩擦系统的磨损率较小;在600-1000 ℃时,SiC陶瓷球/ZrO2(Y2O3)基自润滑复合陶瓷材料摩擦系统的磨损率较小。

2 润滑膜的形成机理

通过加入固体润滑剂的ZrO2基复合材料拥有自润滑性能,这是因为其与偶联材料相互摩擦过程中ZrO2陶瓷表面生成一层润滑膜以隔绝基体和偶联材料直接接触,正是基于表面润滑膜的形成才使ZrO2基复合材料的摩擦学性能得到极大改善。

石墨/ZrO2复合材料在与偶联材料相互滑动过程中受到摩擦挤压及热作用持续向复合材料表面输送润滑介质,在相互滑动过程中,其表面形成比较稳定的润滑膜,石墨会源源不断的补充和提供润滑介质形成具有“自修复”的功能,以至去修复在摩擦过程中被撕破的润滑膜,避免了基体和偶联材料的直接接触。Su Y等人[30]研究表明,加石墨的ZrO2(3Y)复合材料的磨损表面比未加石墨的ZrO2(3Y)陶瓷材料的磨损表面更光滑,这是因为石墨在摩擦过程中源源不断地向表面提供润滑介质。

添加氟化物的ZrO2基复合材料与偶联材料相对滑动过程中,在高温条件下,氟化物极大地改善了基体的摩擦学性能。这是因为氟化物CaF2、BaF2等受到摩擦挤压和摩擦热的作用下,被挤出表面,氟化物的剪切强度较低,在高温环境下,固体润滑剂氟化物受到摩擦挤压会发生塑性变形,所以露出表面的固体润滑剂氟化物受到摩擦挤压会被拖覆至ZrO2陶瓷表面;当大量的固体润滑剂氟化物颗粒被拖覆时,就形成了一层稳定的润滑膜[31]。Kim S H等人[32]研究了添加CaF2、BaF2对陶瓷基摩擦学性能的影响,CaF2、BaF2显著地降低了陶瓷基复合材料的摩擦系数和磨损率,使陶瓷基复合材料在高温状态下达到了较好的摩擦学性能。

MoO3、钼酸盐、氟化物等常做为高温条件下起润滑性能的固体润滑剂。由XRD检测结果可知,在600 ℃时,磨损表面有MoO3相出现,在800 ℃和1000 ℃时,磨损表面有CaMoO4相出现[24]。这是因为Mo在高温条件下会和氧发生化学反应生成MoO3,MoO3覆盖在基体表面上提供润滑性。CaMoO4可由Mo或者MoS2和CaF2或者Ca在高温条件下生成,这解决了盐类很难在复合材料中烧结成形的问题。CaMoO4在摩擦副界面形成一层稳定的润滑膜为其提供优良的润滑性能。

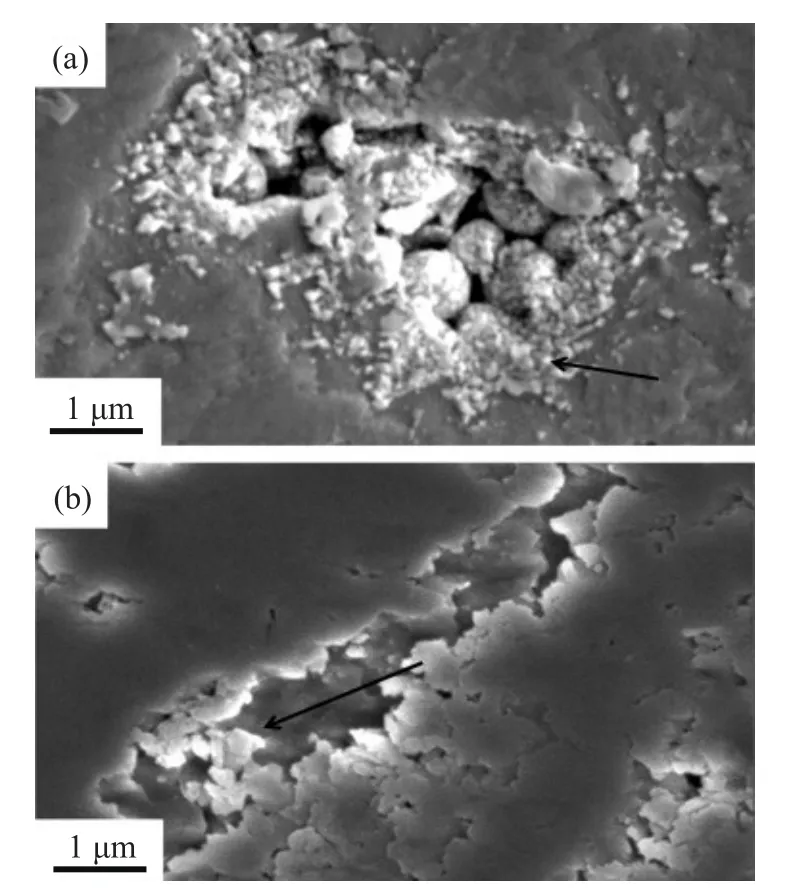

Valefi M和Song J等[19-33]研究了温度对CuO/TZP复合材料摩擦磨损行为的影响。如图2所示,在600 ℃和700 ℃出现低摩擦系数的结果是由于富含铜磨损碎片的塑性变形产生的光滑的第三体(层)的形成,这种平滑的第三体由Cu+和Cu2+富相的混合物组成。含有软的Cu2O相的第三体(层)有“自修复”功能,在摩擦副界面变形和移除。这种稳定的第三体形成可能和负载有关,当超过临界负载时,这种平滑的第三体(层)将在进一步滑动期间被移除。如前所述,Cu2O在600 ℃的温度下显示出增强的塑性变形。因此,在600 ℃时,低摩擦系数归因于在磨损轨迹上“平滑的第三体”的形成和氧化铜的塑性变形,挤出和涂抹。即使这种平滑的第三体可以通过塑性变形去除并转移到氧化铝球(摩擦试验相对应的氧化铝球)上,它可以通过富铜相在表面和晶界处再生,该过程可以被认为是自愈。因为该层在接触摩擦表面上受到机械应力的施加而连续地重新形成和再生。当温度低于600 ℃时,摩擦表面不形成平滑的第三体,并且存在较硬的磨损碎片,从而破坏了压实碎屑层的形成。与200 ℃相比,400 ℃下的较低摩擦系数的结果是由于磨损轨迹上形成“小岛”状磨损碎片。然而,在两个温度下,磨损率都是相同的,因为第三体的承载能力不足。综合以上情况,CuO是一种有前景的固体润滑剂,用于在高温条件下设计陶瓷基自润滑复合材料。Ran S等人[21,22]研究表明当温度高于600 ℃时,CuO的塑性变形和解离可以增强平滑的第三体形成,最终CuO/TZP复合材料可获得低的摩擦系数和磨损率。

图2 CuO/TZP磨损轨迹的SEM图(箭头表示磨损碎片簇)[19](a)600 ℃,(b)700 ℃Fig.2 SEM images of wear track of CuO-TZP (a) 600 ℃ and(b) 700 ℃ (arrow indicating clusters of wear debris)

在高温状态下,SrSO4会逐渐变软,且由于摩擦学应力进一步扩散到磨损表面上,在磨损轨迹中产生自润滑的SrSO4润滑层。SEM图证实了高温下磨损表面SrSO4润滑膜的存在和SrSO4的塑性变形,对于陶瓷基复合材料,SrSO4润滑膜的形成和有效扩散是在较宽温度范围内降低摩擦系数和磨损率的最重要因素[2-34]。

3 存在问题及发展方向

通过加入石墨、MoS2、Mo、CaF2和CuO等物质的ZrO2基复合材料在不同温度范围内可拥有优异的自润滑性能,然而,由于这些固体润滑剂的加入使ZrO2基复合材料的机械性能降低。如果起润滑性能的第二相能够在ZrO2基体上以“内晶型”结构弥散分布,那么ZrO2基复合材料的断裂韧性、抗弯强度和摩擦学性能等可以在一定程度上有所提高,至于提高多少还有待于科研人员的发现和研究[35,36]。

ZrO2基自润滑陶瓷复合材料今后的研究方向将会在以下几个方面进行:

(1)ZrO2基自润滑陶瓷复合材料制备工艺的优化;

(2)ZrO2基自润滑陶瓷复合材料摩擦表面润滑膜的形成机制、转移形式、破裂以及再生过程和润滑控制技术的研究;

(3)ZrO2基自润滑陶瓷复合材料新型的层压结构以实现优异的自润滑性能;

(4)起润滑作用的第二相与ZrO2基体的结合力以及起润滑作用的第二相在基体上分布状态的研究。