溶胶-凝胶法低温合成莫来石的研究

郝立苗 ,周长灵 ,王艳艳 ,徐鸿照 ,孙 达 ,刘福田

(1. 济南大学 材料科学与工程学院,山东 济南 250022;2. 山东工业陶瓷研究设计院有限公司,山东 淄博 255000)

0 引 言

莫来石是Al2O3-SiO2二元体系中唯一稳定的化合物,因为在高温氧化环境下具有优异的的力学性能、化学稳定性、电绝缘性、抗蠕变性、抗热震稳定性、低的热传导率和热膨胀系数及优良的中红外透过性等,无论作为传统陶瓷还是先进陶瓷,莫来石都是一种重要的材料[1-5]。但是天然莫来石极其稀少,所以人工合成莫来石的研究非常重要[6]。溶胶-凝胶法、固相反应法、喷雾热解法、水解沉淀法、成核生长法等方法是文献报道的合成莫来石的主要工艺[7,8]。固相反应法的合成温度较高,若不添加外加剂,甚至高达1600 ℃。Ossaka[9]采用共沉淀法低温合成了莫来石,但是产量低,且合成样品中存在难除的杂质。成核生长法工艺复杂,不易控制,且合成温度高达1500 ℃[10]。而溶胶-凝胶法,由于混合尺度较小,莫来石的合成温度大大降低。近年来,由于工艺简单,操作简便,化学计量精确,合成的莫来石不仅纯度较高,而且烧结活性较高,因此,溶胶-凝胶法被广泛用于莫来石的合成。另外,探讨莫来石的低温合成对制备连续纤维增强莫来石基复合材料具有重要意义,因为较低的煅烧温度可以减少对纤维的损伤。

在目前的研究中,莫来石前驱体凝胶主要有两种:第一类莫来石前驱体凝胶,由于达到了分子级别的均匀混合,在980 ℃左右将直接转化成莫来石;而第二类莫来石前驱体凝胶,达到了纳米尺度的混合,在热处理过程中会产生过渡相氧化铝或铝硅尖晶石,这些过渡相只有在1200 ℃以上才会与体系中的无定型二氧化硅反应形成莫来石[11]。本文采用溶胶-凝胶法制备第一类莫来石前驱体溶胶,考察环氧丙烷用量及水浴温度对凝胶时间和莫来石合成的影响,探索莫来石前驱体凝胶在热处理过程中的相演变过程及低温合成莫来石的机理。

1 实 验

1.1 实验原料

六水合氯化铝(AlCl3·6H2O:分析纯,天津市科密欧化学试剂有限公司);

正硅酸乙酯(TEOS:分析纯,天津市科密欧化学试剂有限公司);

盐酸(HCl:分析纯,北京化学试剂公司);

1,2-环氧丙烷(PO:分析纯,国药集团化学试剂有限公司);

无水乙醇(EtOH:分析纯,莱阳康德化工有限公司);

去离子水由山东工业陶瓷研究设计院提供。

1.2 实验方法

莫来石的制备工艺流程如图1所示。

图1 莫来石制备工艺流程图Fig.1 The flow chart of mullite preparation process

将H2O、EtOH、AlCl3· 6H2O按照摩尔比12 : 3 : 1配制混合溶液,使用盐酸调节pH至2-3,机械搅拌水浴加热反应2 h制备铝溶胶。

将EtOH、TEOS、H2O按照摩尔比4 : 4 : 3配制混合溶液,使用盐酸调节pH至2-3,机械搅拌水浴加热1 h制备硅溶胶。

按照化学计量3Al2O3· 2SiO2配制莫来石前驱体溶胶,在一定水浴温度下混合搅拌1 h;加入一定量的PO,机械搅拌至体系均匀;将盛放混合溶胶的容器覆盖一层保鲜膜封闭,在一定水浴温度下形成莫来石前驱体凝胶。实验中将凝胶时间定义为,溶胶中加入PO并混匀到经过恒温静置后溶胶倾斜45°失去流动性为止的总时间[12]。将得到的湿凝胶干燥,得到莫来石前驱体干凝胶。将干凝胶以5 ℃/min的升温速率分别升温至900 ℃、1000 ℃和1250 ℃并分别保温1 h。

1.3 性能测试

利用D8 ADVANCE X射线衍射仪分析样品的物相组成,利用德国netzsch STA 449C同步热分析仪分析前驱体干凝胶在加热过程中的变化,利用IS50傅立叶变换红外光谱仪分析样品的特征官能团。

2 实验结果及分析

2.1 PO用量及水浴温度对凝胶时间的影响

图2是PO用量和水浴温度对凝胶时间的影响。由图2可知,PO用量和水浴温度都对凝胶时间有很大的影响;PO作为凝胶促进剂,其用量对凝胶时间的影响更大。

当PO用量相同时,随水浴温度升高,凝胶时间缩短。这是因为升高温度,反应体系中粒子扩散速率提高,反应物粒子的活性提高,反应微粒间的碰撞机率增大,也使得反应体系中物质的混合更为均匀。因此,温度越高,凝胶时间越短。

图2 PO用量及凝胶温度对反应时间的影响(n是摩尔比PO/Al)Fig.2 The influence of reaction temperature and the molar ratio of propylene oxide to aluminum chloride hexahydrate on the gel time (n is the molar ratio of propylene oxide to aluminum)

当水浴温度相同时,随着PO用量的增加,凝胶时间显著缩短。PO的促凝机理为:PO会夺取溶胶体系中的羟基聚合铝离子以及氢离子等质子,发挥质子清除剂的作用,促使溶胶体系的pH值缓慢且均匀地增长,进而促进溶胶中反应粒子的水解、缩聚反应的进行和凝胶三维网络骨架的形成,最终完成溶胶-凝胶过程[13]。若PO加入量过少(n=2 : 1),溶胶的水解及缩聚反应进行缓慢,反应物多为链状的硅氧铝低聚物,凝胶时间较长,甚至不能形成完整凝胶。若PO适量(n=3 : 1),溶胶形成的聚合物主要是硅氧铝高聚物相互搭接形成的三维空间网状结构,凝胶时间缩短,形成稳固的完整块状半透明凝胶。若PO过量(n=4 : 1),凝胶呈现为白色不透明状,这主要是因为过量的PO会导致体系pH增长过快、过高,过快的凝胶化过程会导致团聚,过高的 pH导致凝胶中会析出白色沉淀物。因此,PO与铝的摩尔比n为3 : 1时,最适合制备莫来石前驱体凝胶。

2.2 水浴温度对莫来石合成温度的影响

PO加入量为n=3 : 1,水浴温度分别为50 ℃、65 ℃、80 ℃条件下制备所得的莫来石前驱体凝胶经过1000 ℃热处理1h后的XRD图谱见图3。由图3可知,在较低的水浴温度50 ℃下制备的莫来石凝胶经过1000 ℃热处理1 h后生成少量莫来石,大部分仍为铝硅尖晶石;水浴温度为65 ℃制备的莫来石凝胶经过1000 ℃热处理1 h后形成了纯相莫来石;水浴温度升高至80 ℃时,莫来石凝胶经过1000 ℃热处理生成大量莫来石和少量铝硅尖晶石,这是因为在较高的水浴温度下,溶胶体系凝胶速度过快,反应物还未均匀混合,凝胶过程已经完成,因而形成了杂相铝硅尖晶石相。因此,水浴温度为65 ℃时有利于合成纯相莫来石。

图3 不同水浴温度制备样品1000 ℃热处理1 h的XRD图谱Fig.3 X-ray diffraction spectra of samples calcined at 1000 ℃ for 1 h

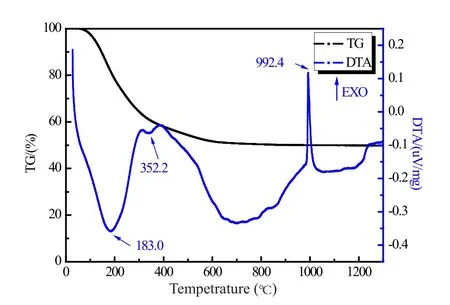

2.3 TG-DTA分析

图4是PO加入量为(n=3 : 1)、凝胶温度为65 ℃制备的莫来石前驱体干凝胶的TG-DTA曲线。由TG曲线可知,莫来石干凝胶的失重大约为50.19%,且主要发生在600 ℃之前;由DTA曲线可知,183.0 ℃尖锐的吸热峰对应凝胶中吸附水和残余有机物质的吸热挥发;352.2 ℃左右吸热峰是因为莫来石前驱体干凝胶中残余乙醇、环氧丙烷等有机物质分解,吸收热量;700 ℃左右有一个较宽的吸热峰,对应于凝胶网络结构重排,网络结构Al-O和Si-O的端基上的羟基不断排除,并形成Si-O-Al网络结构;992.4 ℃强放热峰峰形尖锐,这是因为凝胶中生成大量莫来石晶相,放出热量。

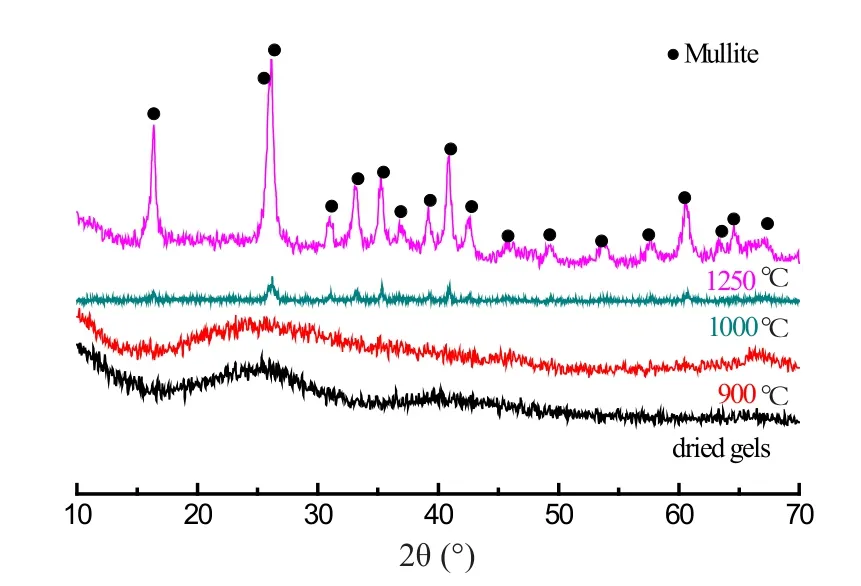

2.4 XRD分析

图4 前驱体干凝胶的TG-DTA曲线Fig.4 The TG–DTA curves of the mullite xerogels

图5 样品经过不同温度热处理1 h的XRD图谱Fig. 5 X-ray diffraction spectra of sol-gel derived mullite precursors reflecting structural alterations after different heat treatments

图5为PO加入量为(n=3 : 1)、凝胶温度为65 ℃备的莫来石前驱体干凝胶及其分别经900℃热处理1 h、1000 ℃热处理1 h、1250 ℃热处理1 h后的XRD图谱。由图5可知,干凝胶和900 ℃热处理1 h后的样品为非晶结构,主要为非晶拟勃姆石和无定型二氧化硅;经过1000 ℃热处理1 h后,出现莫来石特征衍射峰,这与TG-DTA曲线992.4 ℃尖锐的强放热峰相符合,说明干凝胶在992.4 ℃左右形成大量莫来石晶相,同时放出热量;随着热处理温度的升高至1250 ℃,莫来石衍射峰增强,结构更加完整。莫来石干凝胶在热处理过程中,从无定形结构直接转化为莫来石,而γ-Al2O3、铝硅尖晶石没有出现,表明合成的凝胶属于第一类莫来石前驱体凝胶,达到了分子级均匀混合。

2.5 FT-IR分析

为了考察莫来石前驱体凝胶在热处理过程中的结构变化,从而探讨低温合成莫来石的机理,图6给出了PO加入量为(n=3 : 1)、凝胶温度为65 ℃制备的莫来石前驱体干凝胶及其分别经1000 ℃、1250 ℃热处理1 h的FT-IR图谱。Si-O-Si结构中典型的四配位Si-O的伸缩振动吸收谱带位置在1000 cm-1左右,与此相比,图6中干凝胶的Si-O的伸缩振动吸收谱带位置向高波数方向发生偏移,偏移至1042 cm-1,这是因为Al取代了Si-O-Si结构中的Si,形成了Si-O-Al网络结构,影响了Si-O-Si结构中四配位Si-O的伸缩振动周围环境,使其发生改变[14]。由图6可知,莫来石前驱体干凝胶热处理之后四配位Si-O的伸缩振动吸收谱带位置随热处理温度升高,向高波数方向偏移的越来越大,这是因为在较高的热处理温度下,形成的升高Si-O-Al网络结构增多。本文采用溶胶-凝胶法合成的莫来石凝胶中含有大量Si-O-Al结构,其结构与莫来石晶体结构相近,极大地减少了莫来石合成过程中旧化学键断裂、新化学键形成以及反应微粒扩散所需的大量能量,有效降低了合成莫来石的温度。样品经过1000 ℃热处理之后,在572 cm-1和730.2 cm-1处出现了莫来石特征吸收谱带,进一步升温至1250 ℃,其IR图谱未发生较大改变,这表明样品经1000 ℃热处理之后形成莫来石,随着温度升高,莫来石结构变得更加完善和稳定,这与TG-DTA以及XRD分析结果一致。综上所述,莫来石前驱体凝胶中形成的大量Si-O-Al结构是莫来石能在较低的温度(990 ℃左右)合成的主要原因。

图6 样品经过不同温度热处理1 h的IR图谱Fig.6 IR spectra of samples caclined at different temperatures

3 结 论

(1)通过溶胶-凝胶法,在水浴温度为65 ℃、PO与铝的摩尔比为3 : 1时,可以制备分子级均匀稳定的第一类莫来石前驱体凝胶。

(2)对莫来石前驱体干凝胶进行热处理,在990 ℃左右直接转化成莫来石;经过1000 ℃热处理1 h后完全形成了单一的莫来石晶相;1250 ℃热处理后,莫来石晶相发育良好。

(3)莫来石前驱体在凝胶状态时已经形成Si-OAl结构,这是莫来石能够低温合成的主要原因。