三维石墨烯的制备和应用研究

晏伯武

(湖北理工学院 计算机学院,湖北 黄石 435003)

0 引 言

三维石墨烯(3D G)是由二维石墨烯组成的多孔结构材料,与二维石墨烯相比,具有更高的机械强度、比表面积、电子传导能力、多孔结构等性能。这些相关性能使得三维石墨烯具有更好的应用,而且还可以和其它材料制备复合材料,如可以和活性物质银纳米颗粒组合成复合物等等,制备出具有更优异性能的复合材料,制备出许多优异的器件,应用于环境、能源,传感等方面,由此三维石墨烯的研制和应用研究成为现今材料领域的研究热点之一[1]。本文综述了石墨烯的制备,尤其是三维石墨烯的制备、特性和应用,并对三维石墨烯的制备、应用等方面面临的挑战和发展前景进行了探讨。

1 制备方法

石墨烯的制备方法可分为机械制备法和化学制备法,机械法主要有微机械剥离法、溶剂剥离法和微波剥离法等,其中微机械剥离法主要采用胶带和丙酮等简单工艺,制备的石墨烯质量高但尺寸小、产量低、偶然性大、成本低[2-3]。溶剂剥离法主要采用溶剂作用和超声处理完成,微波剥离法主要采用碳酸氢铵作为剥离剂[4]。三种剥离法均产量低,难以量产。

化学方法主要有:化学气相沉积法(CVD)、氧化-还原石墨烯法、外延生长法、轴向剖开碳纳米管法、溶剂/水热法、定向流动组装法等方法。CVD采用金属衬底、烷类气体及固体碳聚体来进行,其优点是可大面积成型,可控成型均匀性好高质量石墨烯,不足之处是成本高、不易转移、工艺复杂,周期长。外延生长法采用SiC衬底、真空、高温、惰性气体的氛围,制备的石墨烯质量高,但厚度不均匀、成本高、产率较低、耗能、难转移。轴向剖开CNT法采用先氧化处理CNT,再还原;制备的质量好,效率高,但成本高。各种方法各有特点,如可控制电化学剥离在硫酸铵水溶液中石墨产生大量和卓越的品质石墨烯,但产量低[5]。

2 三维石墨烯的典型制备方法

2.1 自组装法

自组装法依靠物质间相互作用而制备相关结构的材料,它与模板法比具有成本低等优点,但该法制备的三维石墨烯缺陷相对较多,常用的组装法有如下几种[3]。

(1)水热法和3D打印法

Weijia Han等采用水热法将TiO2和CdS均匀分散于石墨烯中形成三维网状互联结构,该材料具有优异光电活性,增强的光吸收,改善的光电流,非常有效的电荷分离特性,优异的耐久性[6]。一步还原自组装法,自组装三维石墨烯/聚吡咯纳米管杂化气凝胶,可用于在超级电容器中的制备[7]。水热法得到广泛应用,水热法制备的产物成本低、纯度高、分散性好;但该方法对设备有要求耐高温、耗时、不利于工业化生产。但对一些于水敏感的物质,如会产生水解、分解等反应的;如果该物质可溶于有机溶剂,可以采用有机溶剂替代水,则为溶剂热法。

3D打印作为一种新型成型技术,具有较大的探索空间。将粉末Ni和蔗糖在商业CO2激光作用下混合成制备3D石墨烯泡沫,其中蔗糖作为碳源,Ni作为触媒,该法结合3D打印和粉末冶金技术,简单高效,制备出孔隙率达99.3%,密度为0.0015 g/cm3,电导为0.87 S/cm的3D石墨烯泡沫,可用于能量存储,噪音吸收等方面[8]。

(2)溶胶-凝胶法

溶胶凝胶法一般将反应物分散于溶剂中,水解、缩聚合成溶胶,进而生成凝胶,经过陈化、干燥或热处理生成所需材料的一种工艺方法。通过溶胶-凝胶法制备石墨烯叠片层结构锌铟锡氧化物薄膜晶体管,其电流开关比达107,良好的性能展现出较好的应用潜力[9]。总的来说,溶胶-凝胶法产品质量高,但容易造成环境污染,不适于大产量制备。

2.2 模板法

(1)化学气相沉积法

化学气相沉积法(CVD)是模板法中最典型的一种三维石墨烯制备方法,其中以泡沫镍为模板的较常用,常采用烷烃作为碳源,烷烃在高温下分解后在模板中溶解并扩散,再快速降温让碳析出形成与泡沫镍模板相似的三维石墨烯。该法制备的三维石墨烯具有质量高、均匀性好、形貌可控等优点,但制备成本高、制备过程复杂,虽能大面积制备但产量不高[3]。CVD制备法中,采用多孔Al2O3陶瓷为模板,Si纳米网模板[10],纳米Fe2O3为模板均见报道[11]。制备rGO/Fe2O3,先采用简单方法被制备复合气溶胶,经冷冻干燥和煅烧,得到的复合材料制备成电容极板,在电流密度在1 A/g和20 A/g下其电容分别可达869.2 F/g和289.6 F/g[11]。自催化化学气相沉积法以三维泡沫镍为模板制备了高质量多层石墨烯泡沫材料,能用于高性能非水氧化还原流电池的先进电极的制备[12]。三维石墨烯制备过程中带来的缺陷和功能团,该缺陷和功能团会进而影响石墨烯的稳定性;为减少该缺陷和功能团,用CVD制备三维微孔铜作为模板,在该模板上制备石墨烯后,再高温蒸发过程除去铜模板,制备的石墨烯稳定性得到较大优化[13]。此外,在CVD制备石墨烯中,水影响石墨烯岛的厚度和尺寸,与CVD过程中不使用水蒸气比,通过在生长阶段引入水蒸气,当水蒸气从0增加到2000 ppm,生成的石墨烯的厚度从2层增加到25层,表明水蒸气具有加快石墨烯的生长速度的作用,同时也有的刻蚀石墨烯边缘的不足[14]。

(2)固体模板法

将三维的模板浸入到GO水性分散液中,让GO包覆到三维模板表面,然后通过一系列还原、干燥和刻蚀模板过程来制备三维石墨烯,其中以泡沫镍和金属氧化物模板应用最广[15]。除此之外,聚合物(聚苯乙烯Poly styrene,PS微球)和无机盐也被作为固体模板法的模板。

(3)冰模板法

以冰模板为导向利用冷冻干燥法单向冷冻制备3D多孔石墨烯材料,如Vinod等先将一定量的氧化石墨烯与六方氮化硼分别超声处理,再冷冻干燥48h,得到三维的氧化石墨烯-氮化硼材料,该材料与传统的低密度纳米泡沫材料相比,具有更高的机械强度和热稳定性,扩展了应用空间[16]。

2.3 3D打印法

3D打印法基于光固化和纸层叠等技术,是一种很有发展前景的快速成型技术,越来越受到相关的关注。石墨烯熔点高且疏水性强,不适合进行3D打印,而采用在氧化石墨烯水基墨水中添加表面活性剂,调节pH值,调节黏度,从而以3D打印法制备出所需结构的三维石墨烯[17]。

3 三维石墨烯的性能及应用

3.1 传感器

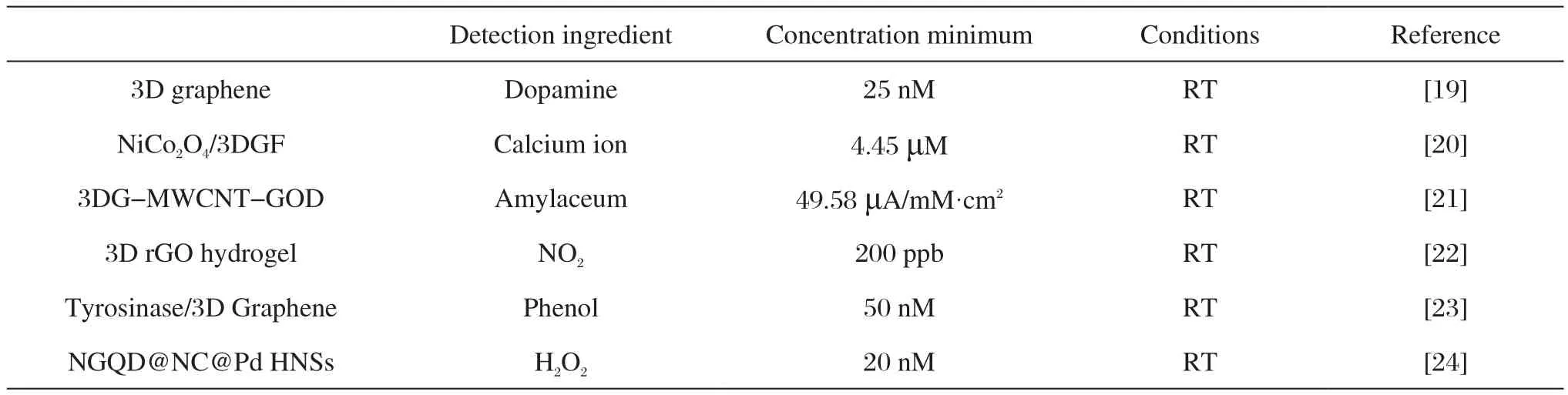

传感器技术是信息技术的瓶颈,其主要作用是将其它各类变化转换成电信号或其它信号,以达到信号的拾起、传输、处理、存储等目的。基于三维石墨烯的大比表面积和优良的传导特性可制备传感器;并且添加特殊组份达到对相关成分的检测、提供其选择性,得到高灵敏、宽线性、快速反应的目的,如表1所示[18]。

NGQD@NC@Pd HNSs为钯纳米粒子修饰的双层核壳结构,其中NGQDs为N掺杂石墨烯量子点,NC为氮掺杂碳,HNSs为空心结构纳米微球结构,研究表明由于其电催化作用,该材料作为生命标记物过氧化氢(H2O2)的检测,来进行癌症的检测,低检测下限为纳摩尔水平,较短的响应时间小于2 s,具有高灵敏度、重现性、选择性和稳定性[24]。Dongqing Kong在金基板上原位生长制备三维石墨烯薄膜,成功地用于电化学检测核酸(RNA)和蛋白质[25]。

便利的高分子非共价组装并结合功能分子调节,然后干冻处理将平面2D石墨烯变成卷曲的3D石墨烯,由它制备的传感器在NO2的10 ppm浓度下具有超强的响应能力(Rg/Ra=3.8),反应线性好,且气敏的选择性较好;而且4 mg的石墨烯原材料能制备1000个气体传感器,为气敏传感器大规模生产提供了支持[26]。

此外,研究表明由于二次磁电阻效应,石墨烯泡沫结构在较宽的室温范围(2-300 k),产生线性正的磁阻(PMR≈171%,B≈9 T),当添加聚(甲基丙烯酸甲酯)进行调节可达到最大的PMR(213%),它于温度为2 K和磁场为9 T时得到优良的磁输运性能,打开了石墨烯基磁电器件的制备途径[27]。

在压力传感方面,简单、可优化的制备方法,自组装石墨烯泡沫,再PDMS预聚体渗入石墨烯框架制备复合材料,该复合材料具有优良的力学性能。所制备的应变传感器可以在原来长度基础上伸长30%,该传感器在5%的应变下应变系数高达98.66。该应力传感器200次拉伸长期稳定性高[28]。而石墨烯气溶胶和Fe3O4纳米颗粒制备超轻磁性弹性体,可用于自我感知软驱动器、微传感器、微动开关、远程控制器的制备[29]。

3.2 催化剂

三维石墨烯的三维网络结构有利于离子扩散和电荷的传递,为电荷的快速转移和传导提供独特的导电通路,具有较好的催化性能。如掺入纳米金属Au后的Au/石墨烯水凝胶在4-硝基苯酚还原为4-氨基苯酚的过程中表现催化性能是纳米Au催化性能的90倍[20]。而YU等制备的氮掺杂三维多孔石墨烯,其孔面积高达表面积的25%,大大提高了电催化活性[30]。

3.3 储能和超级电容器

三维石墨烯的相关性能决定它适宜于储能和超级电容器的制备。超级电容器按充电机制分主要有,双电层电容器、赝电容电容器。采用简单液相组装工艺,制备了三维石墨烯/二氧化锰材料,三维石墨烯/二氧化锰材料和三维石墨烯作为两电极,制备了一种先进的不对称超级电容器,这种为双电层电容器,它能够在离子液体电解液中在0-3.5 V工作电压范围内可逆工作,并显示出高能量密度68.4 Wh/kg[31]。将三维石墨烯与赝电容材料复合,利用三维石墨烯的三维联通结构为固定在其表面的赝电容材料提供了更快的电子传输通道,同时发挥两者的性能优势[32]。

Mingmei Zhang等采用水热法结合后期的微波处理,制备Co3O4纳米粒子嵌入在三维(3D)氮掺杂石墨烯并与多壁碳纳米管结合(3D N-G/MWNTs),在l A/g电流下,测得电容达2039.4 F/g,充放电电流从1 A/g到15 A/g,电容还能保持84%,高的比能59.34 Wh/kg,高的功率密度150.73 W/kg,在15 A/g下充放电6000次,电容稳定性达大于94%,分析认为这些特性是由于其优良的结构带来的[33]。此外,采用干冻法和等离子还原制备三维介孔石墨烯电极的超级电容器见之于报道[34]。

表1 三维石墨烯化敏传感Tab.1 Three-dimensional graphene chemical sensitivity

金属锂被认为是最有吸引力的下一代锂离子电池的负极材料。而由于三维石墨烯的物理化学性能在各种锂电池中被应用。如新型三维碳纳米管-石墨烯结构应用于锂-硅电池中,锂-硒电池中[35],三级分层还原氧化石墨烯/碲纳米线,作为高性能锂碲电池的独立阴极[36]。利用环境前驱物,绿色制备氮掺杂多孔三维石墨烯泡沫结构,三维石墨烯泡沫产品为骨架,锂离子电池为互联网络。采用三维多孔泡沫结构的锂离子电池具有优异的循环稳定性和良好的倍率性能。其容量稳定,800个循环之后没有容量损失,而在电流密度为1000 mA/g下的三维石墨烯泡沫的锂离子电池的放电容量为180 mA·h/g。这优良的循环稳定性被归因于N掺杂改变了石墨烯泡沫的电导特性和3D互联的多孔结构,因为它带来高效的电荷传输网络。这种三维传输网络在锂离子电池中的配置不仅可以提高电子传输效率,而且可以抑制充放电循环中的体积效应。此外,氮掺杂还可以促进碳原子与附近氮原子之间的化学键合,从而加速锂离子在整个石墨烯网络中的扩散[37]。

锂金属化的充电电池迟缓的锂枝晶生长失控,以及由此产生的循环稳定性差和安全隐患。一个三维的石墨烯@镍结构已经呈现了通过结构和界面的协同作用,达到抑制锂枝晶生长的作用。由于石墨烯高的表面降低了有效电极电流密度和作为一个人工保护层提供高循环稳定性,锂沉积于三维石墨烯@泡沫镍材料,经过100次循环作用,在0.25、0.5和1 mA/cm2电流密度下,其库仑效率可以持续高达96%,98%,92%,其循环稳定性比其平面铜箔和裸露的泡沫镍样品的更优异[38]。

3.4 环境修复及气体吸附

因为三维石墨烯的多孔结构带来较好的吸附性,在环境修复和气体吸附方面的应用尤为突出。3D rGO /交联聚(丙烯酸)(XPAA)的复合材料密度约为4-6 mg/cm3,孔隙度> 99.6%,能可逆地支持10000倍于自身体积的吸附能力,对柴油、汽油、机油、橄榄油、泵油和芝麻油六种不同油的平均吸收能力测得约为120 g/g[39]。

4 展 望

为达到三维石墨烯的开发和应用,研究表明主要在结构、性能、应用等三个方面都有较大的研究探索空间。

(1)三维结构制备和优化方面

三维结构制备和优化方面主要有下列问题:三维石墨烯孔径大小的控制; 三维石墨烯宏观形成机理的深入探究;三维立体结构在材料复合过程中重新堆积等问题;模板法中的模板去除不彻底的问题。

(2)性能和功能修饰方面

通过化学修饰、掺杂、表面功能化等技术改性,使三维石墨烯复合材料具有更加优异的性能,以及达到更稳定性能等方面仍是未来发展方向。

(3)三维石墨烯的应用研究方面

寻找低成本、高性能的三维石墨烯材料制备方法,加强三维石墨烯复合材料的应用研究,制备性能实用的功能复合材料,并达到大规模实际应用。