外压法调整耐压球壳焊接残余应力的数值模拟与试验研究

张 健,刘红旭,昌 满,卞如冈

(1.江苏科技大学,江苏 镇江 212003;2.中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

潜水器的主体主要由耐压载人球壳和其它结构组成。其中耐压载人球壳是保证潜水器正常工作和人员生命安全的重要构件。耐压壳结构人孔处虽然可以通过结构补强保证结构的强度要求,但破坏了结构的连续性,在开孔周边一定范围区域存在一定程度的应力集中,同时开孔补强不可避免地存在焊接缝,由此会在开孔补强的焊接区域存在复杂的残余应力分布场,当该区域的残余应力与工作应力叠加时局部应力可能会超过材料的屈服极限,极大地威胁到载人球壳的安全性和可靠性。近年来,国内外学者对耐压球壳焊接残余应力的数值模拟和试验研究逐步加深[1-2],对于焊接残余应力变化研究多为对接焊平板模型[3-4]和锥柱模型[5],而对耐压球壳焊接残余应力变化的研究较少。另外,根据已有的研究成果可知,载人球壳的内压试验可以较好地改善焊缝区域的残余应力分布和峰值,但由于载人球壳观察窗的存在,在球壳加工完成后无法进行内压试验,因此,开展外压法调整残余应力的影响研究就成为学者们重点方向。本文通过数值模拟和外压试验开展外压作用下耐压球壳人孔区域残余应力的变化规律以及调整效果研究,为合理运用外压法调整焊接残余应力提供依据。

1 研究对象

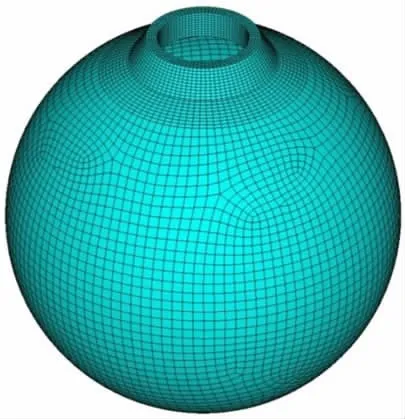

为了开展试验和数值仿真对比,试验模型和数值仿真模型为1:1模型。依据中国船级社规范初步设计耐压球壳试验模型,然后通过有限元和GL规范校核试验模型的强度和临界失稳力,同时通过有限元分析法对试验模型进行线性屈曲校核和非线性屈曲校核,最终验证试验模型的强度和稳定性满足试验模型的设计要求[6]。

设计的耐压球壳内直径为1 500 mm,厚度为20 mm,材料为Q345钢,工作压力为10 MPa,极限载荷为15 MPa(安全系数取1.5)。试验模型如图1、图2所示。

图1 试验模型剖面图 Fig.1 Sectional view of the test model

图2 出入舱口围栏模型Fig.2 Access hatch fence model

2 耐压球壳焊接残余应力数值模拟

基于焊接热-弹塑性相关理论[7],本文采用ANSYS中APDL语言编制了相应的焊接程序对耐压球壳模型的焊接残余应力进行了数值模拟研究[8],其主要思路主要包括如下三个方面:

(1)建立有限元模型并对焊接温度场进行模拟,得到温度场模拟结果。焊件上各点瞬时温度分布的温度场对分析焊接传热过程、焊接物理冶金过程和焊接化学冶金过程至关重要。在焊接过程中,焊件上各点的温度分布是空间和时间的函数,即T=f( x,y,z, )t。某一瞬间,焊件上各点的温度分布可用焊接温度场来表示[9]。焊接温度场的有限元方法是假设单元节点温度线性分布,根据变分公式推导出节点温度的一阶常系数微分方程,并根据有限差分方法,将它变成节点温度线性代数方程的递推公式,然后将单位矩阵叠加,形成节点温度线性方程组,得到节点的温度。

(2)转换有限元单元类型对焊接应力场进行模拟,得到初始焊接残余应力。在焊接过程中,由于焊接温度场的存在而产生了一定的弹塑性变形,其应力应变关系为[10]:

式中:dσ为应力增量;dε为应变增量;D为弹性或弹塑性矩阵;C为与温度有关的向量。

分析中,结构某一单元有如下平衡方程:

式中:dF为单元节点上力的增量;dRe为温度引起的单元初应变等效节点力增量;dδe为节点位移增量;Ke为单元刚度矩阵。

式中:B为联系单元中应变向量与节点位移向量的矩阵。

(3)对模型施加外压,模拟外压试验,得到外压试验后的焊接残余应力。

2.1 建立有限元模型和网格划分

如图3所示,由于焊缝处的金属受高温融化产生塑性变形,在冷却后形成了焊接残余应力。因此焊缝及其附近的热影响区应作为研究的重点部位,在划分网格时对其进行细化。在远离焊缝的区域,为缩短计算时间,在保证计算精度的前提下,网格划分较为稀疏一些。

在重点部位即焊缝区域,采用生死单元技术来模拟金属的填充过程。为模拟多层焊的焊接,将焊缝沿板厚分为4层,结构焊接为U型坡口的对接焊,采用Ⅰ-Ⅱ-Ⅲ-Ⅳ层的焊接顺序进行焊接模拟以尽量减小焊接变形,如图4所示。

图3 焊接有限元模型Fig.3 Welding finite element model

图4 焊缝区域网格划分Fig.4 Weld area meshing

2.2 位移边界条件

考虑到实际焊接情况,本文在焊接温度场分析时定义初始温度环境为25℃。在应力场分析时,由于模型为非完整球结构,考虑到在建模、划分网格完成后采用对称操作完成整球壳的有限元模型,因此在z=0平面施加对称约束[11]。球壳底部外表面上的点(0,-1.05,0)在X向和Y向施加位移约束,即ux=uy=0。

3 耐压球壳残余应力测量

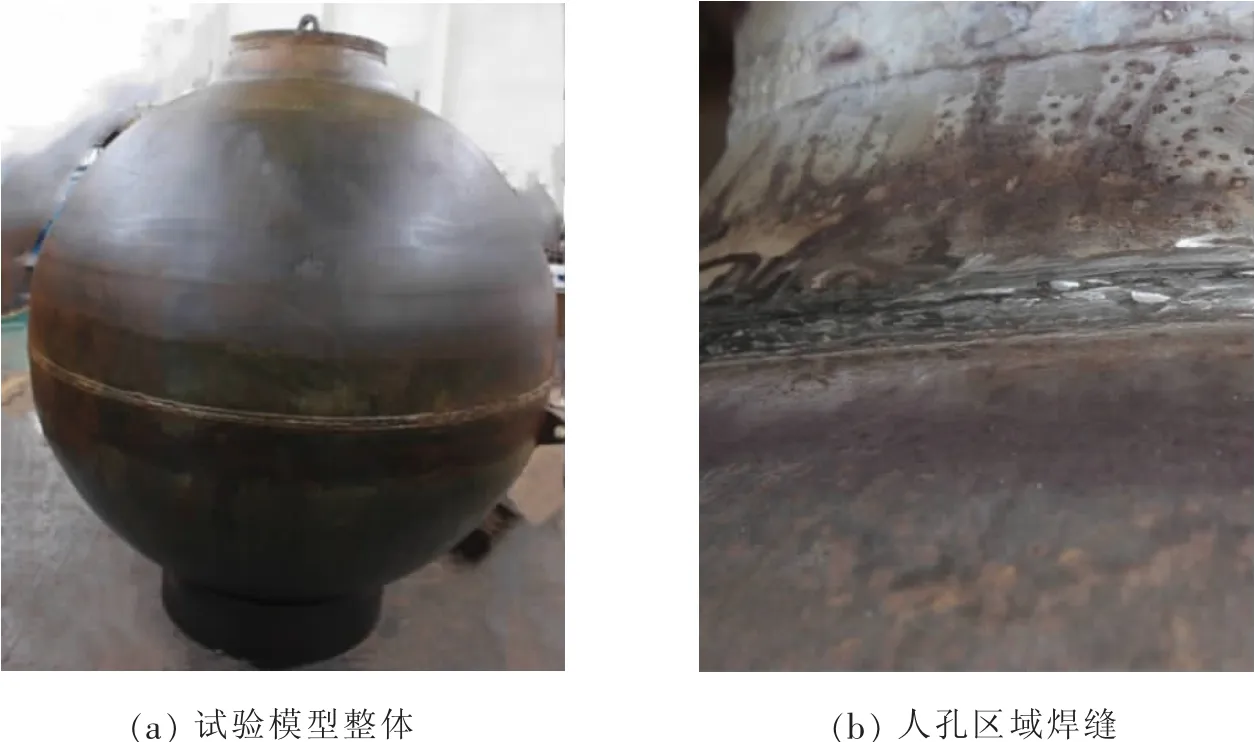

为了验证数值模拟焊接和外压试验的可行性,在耐压球壳模型表面焊缝附近选择若干点,使用Proto iXRD型X射线残余应力分析系统对耐压球壳模型外表面焊缝区域的初始残余应力和外压试验后的残余应力进行测量。耐压球壳试验模型如图5所示,残余应力测量前需要一系列准备工作,具体步骤如下:

(1)打磨人孔区域焊缝。用电动打磨机对焊缝及锈蚀表面打磨除锈,避免影响残余应力测量;

(2)确定测量点位置。在耐压球壳垂直于焊缝方向标注测量点位置及编号,其中编号1点位于焊缝中心处,2、3、4、5、6、7 点沿球壳周向向球壳距焊缝中心距离依次为 20 mm、35 mm、50 mm、60 mm、100 mm和150 mm,如图6所示;

(3)针对测量点做电解抛光。用电解抛光机对打磨后标注的测量点表面进行电解抛光处理,去除打磨产生的附加残余应力。电解抛光后立即用酒精棉擦拭清洁电解抛光区域,并用草纸和胶带遮护,以确保测量表面干燥;

图5 试验模型Fig.5 Test model

图6 测量点分布示意图 Fig.6 Measuring point distribution diagram

图7 残余应力测量方向示意图Fig.7 Residual stress measurement direction diagram

测量残余应力时依次对每个测量点完成仪器定位、仪器标定、测点对中、测量等四个步骤。每个测量点分别测量X、Y两个方向应力,残余应力测量方向如图7所示。每个方向残余应力测量3次,取平均值作为结果。

4 耐压球壳的外压试验

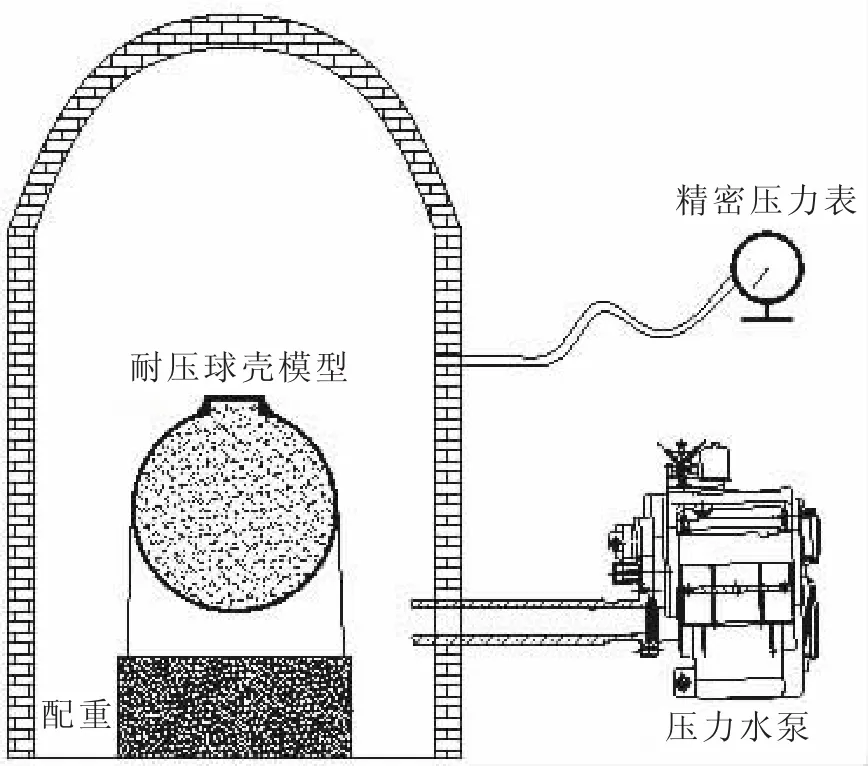

完成初始残余应力测量之后再开展耐压球壳外压试验[12]。外压试验开始前,由于耐压球壳模型为封闭结构,大致估算耐压球壳模型正浮力将近1吨,为使结构在压力试验过程中不与压力筒接触且球壳浮在压力筒中央,试验中需要对试验模型配重以增加结构重量,且配重大于1吨,确保模型沉入压力筒底部。以上步骤完成后开展外压试验。首先将试验模型连同配重物一同缓慢起吊放置于“压力筒”中。然后封闭压力筒,连接精密压力表、水泵之后向压力筒中注水,将压力筒内压力从0加载到10 MPa,缓慢加压。当压力达到10 MPa后,保持压力筒内水压力略大于10 MPa,持续30分钟。30分钟后缓慢卸载压力,直至压力卸载为0,压力筒打开,将试验模型和配重物吊回地面,卸下配重物后,清洁、干燥实验模型。最后再次测量外压试验后原测量点的焊接残余应力。外压试验示意图如图8所示。

图8 外压试验示意图Fig.8 Schematic diagram of external pressure test

5 模拟结果和试验测量结果对比

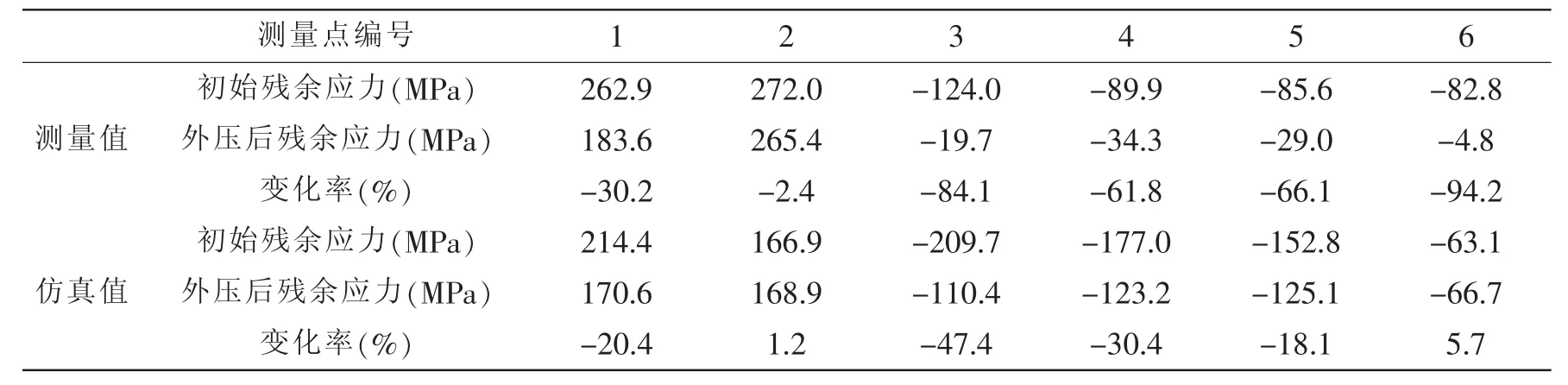

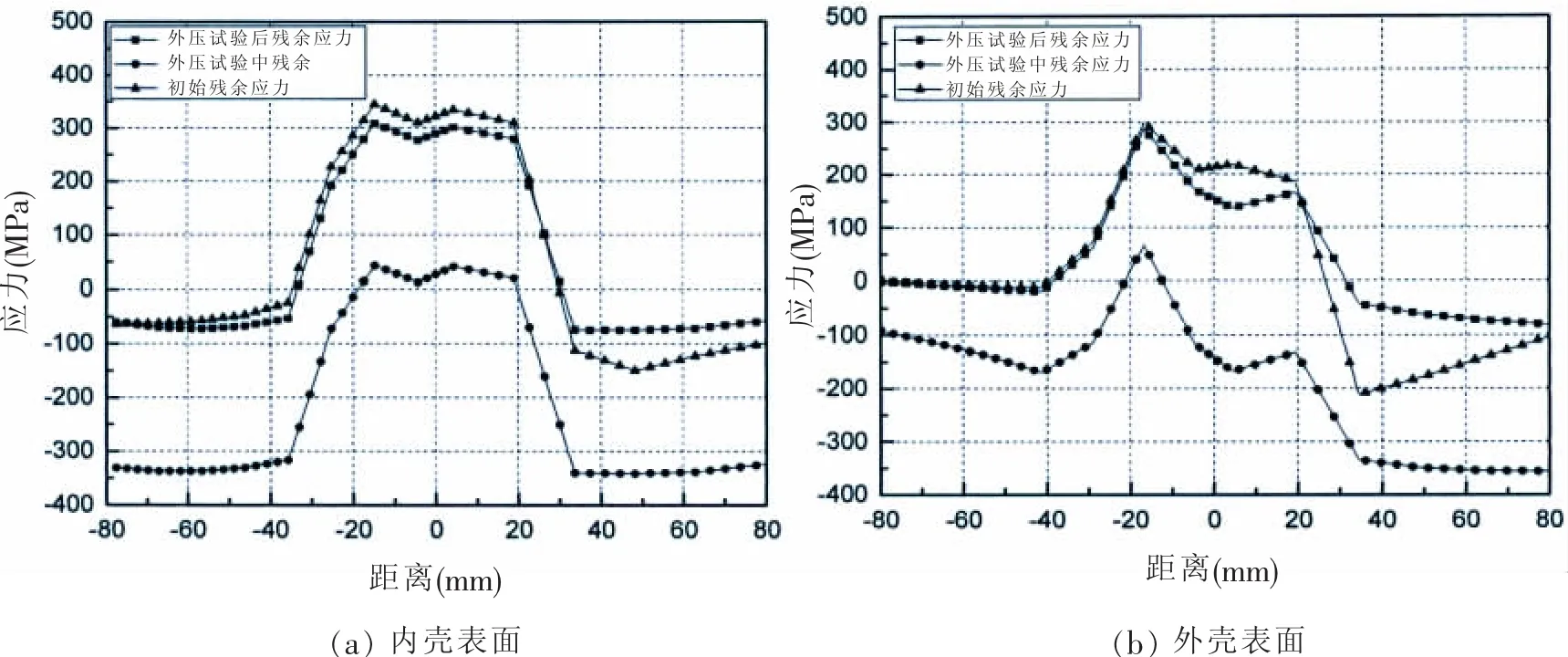

垂直于焊缝方向的焊接残余应力对耐压球壳的结构安全性的影响是主要的,因此本文仅对垂直于焊缝方向焊接残余应力的变化进行研究。由于测量手段限制,残余应力测量只能对外表面残余应力进行测量,因此本文针对耐压球壳外表面试验测量数据和数值模拟数据对比分析。人孔区域球壳表面垂直于焊缝方向的测量点对应焊接残余应力的数值模拟结果和试验测量结果对比,如表1所示。其中变化率指外压加载前后焊接残余应力的变化率。数值模拟结果和试验测量值以及外压试验后残余应力的数值模拟结果和试验测量值对比,如图9所示,其中横坐标表示距离焊缝中心线的距离(负方向表示焊缝中心沿球壳指向人孔的方向,正方向表示焊缝中心沿球壳指向球壳底部的方向),纵坐标表示垂直于焊缝方向的焊接残余应力,正应力为残余拉应力,负应力为残余压应力。

图9 焊接残余应力模拟值和试验值比较Fig.9 Comparison of simulated and experimental results of welding residual stress

表1 测量点焊接残余应力模拟值和试验值对比Tab.1 Comparison of simulated and experimental values of welding residual stress of measuring point

从表1,图9可以看出:

(1)数值模拟和试验测量值的焊接残余应力分布趋势基本一致,表明采用生死单元技术模拟耐压球壳焊接过程是可行的。

(2)从试验测量结果和数值模拟结果来看,外压试验前后,绝大多数测点的焊接残余应力均有不同程度的减小。

(3)外压加载前后各测量点处的焊接残余应力试验值和数值模拟值的变化率基本一致,表明通过本文的数值模拟方法可以反映外压试验前后残余应力的变化规律。

6 不同外压载荷对耐压球壳焊接残余应力的影响

对耐压球壳有限元模型分别施加 9 MPa、10 MPa、11 MPa、11.5 MPa、12 MPa、12.5 MPa、13 MPa、13.5 MPa、14 MPa和14.5 MPa的外压模拟外压试验。通过有限元分析最终得到不同外压下耐压球壳人孔区域球壳表面焊接残余应力的变化。如图10~12给出了外压为11 MPa、12.5 MPa和14.5 MPa下球壳内外表面垂直于焊缝方向焊接残余应力的变化曲线。其中横坐标表示距离焊缝中心线的距离(负方向表示焊缝中心沿球壳指向人孔的方向,正方向表示焊缝中心沿球壳指向球壳底部的方向),纵坐标表示垂直于焊缝方向的焊接残余应力。

图10 11 MPa外压下残余应力的变化曲线Fig.10 Variation curves of residual stress under external pressure of 11 MPa

图11 12.5 MPa外压下残余应力的变化曲线Fig.11 Variation curves of residual stress under external pressure of 12.5 MPa

从图10~12可以看出:球壳内外表面存在较大的初始残余应力,加载外压时球壳内外表面主要表现为较大的压应力,外压卸载后残余应力迅速恢复但相比初始残余应力有一定的减小;外压处理后球壳内外表面焊缝区域的最大焊接残余拉应力和压应力都变小;焊缝附近区域的残余应力调整效果较明显,远离焊缝处的残余应力变化不大。

由于耐压球壳结构的残余拉应力一定程度上影响结构的疲劳安全性,需要对耐压球壳最大残余拉应力进行研究。如表2所示,表中给出了不同外压下残余应力最大拉应力的变化。

表2 不同外压下残余应力最大拉应力的变化Tab.2 Variation of maximum tensile stress of residual stress under different external pressure

为了明确表示耐压球壳外压试验后残余应力的变化,在有限元模型的外表面焊缝熔合线处取节点Node76,提取Node76的焊后初始残余应力和外压后的残余应力。Node76在外压9 MPa、10 MPa、11 MPa、11.5 MPa、12 MPa、12.5 MPa、13 MPa、13.5 MPa、14 MPa 和 14.5 MPa 处理后的残余应力变化情况如表3所示。

表3 不同外压下节点76的残余应力变化规律Tab.3 Variation of residual stress of node 76 under different external pressure

从本节图和表中可以看出:外压试验一定程度上可以消减耐压球壳焊接残余应力的最大拉应力和最大压应力,同时外压试验后垂直于焊缝方向残余应力的变化梯度减小;随着外压载荷的不断增大,残余应力的消除效果将会越明显,对提高耐压球壳的疲劳寿命有效果。

7 结 论

本文采用数值模拟和模型试验的研究方法,开展了外压作用下深海耐压球壳开孔区域的环形焊缝附近对残余应力的调整规律研究。根据以上分析得到如下结论:

(1)通过比较分析试验值和数值计算数据,数值计算的初始残余应力、外压试验后的残余应力的分布趋势及大小和试验值基本一致,表明APDL语言开发的深海耐压球壳人孔区域焊接残余应力数值模拟程序可以对外压试验前后残余应力的变化规律进行预报分析,为开展外压法调整残余应力效果评估提供了有力支撑。

(2)数值仿真计算和模型试验结果均表明,对焊接球壳进行外压试验的方法可以不同程度地降低耐压球壳开孔区域的焊接残余应力,因此,过载外压法是一种调整焊接残余应力的有效方法。

(3)通过数值模拟外压试验中不同大小的外压载荷,发现载荷压力越大对残余应力的消除效果越明显,在保证结构安全性的情况下,外压试验消除焊接残余应力时外压载荷应尽可能大。