铝合金材料成形性能研究

文/何成,周晶晶·安徽江淮汽车集团股份有限公司

针对两种当前车身常用的铝合金材料,通过单向拉伸试验和液压胀形试验对材料的力学性能进行研究。首先通过单向拉伸试验研究两种铝板材料的力学性能参数,得到了真实的应力-应变曲线,然后通过液压胀形试验研究和对比两种铝材的成形极限,最后分析了两种材料的胀形微观性能。

随着汽车轻量化和个性化的发展,汽车车身材料更多的选择铝合金等轻质材料,铝合金部分替代原有钢材,被广泛应用于汽车车身制造。其材料特性的变化不仅影响着成形工艺的制定,材料的强度和厚度也影响到成品的使用性能。

目前,汽车车身覆盖件所选的铝合金材料大多为5xxx和6xxx材料。该材料虽具有强度高、性能好的优点,但其室温下延伸率低、塑性变形能力差、回弹严重等问题,使传统冲压成形工艺很难满足零件制造的要求。况且,铝合金板材表面极易被模具划伤,易产生冲击线、滑移线等缺陷,难以满足汽车覆盖件表面高精度要求。因此,迫切需要确定汽车车身覆盖件用铝合金材料的力学性能、成形极限及成形微观组织演化,进而为合适成形制造工艺的选取及铝合金材料在汽车领域的应用提供一定的理论依据。本文选择了当前车身应用较为广泛的两种铝合金材料,分别为铝合金5182-O和6016-T4,对材料进行了单向拉伸、液压胀形试验及微观扫描和电镜SEM观察。

单向拉伸试验

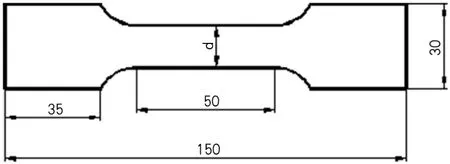

首先对铝合金5182-O和6016-T4材料进行单向拉伸试验,获取其力学性能参数和应力-应变本构关系。单向拉伸试验设备采用电子万能试验机,试样尺寸及试件,如图1和图2所示。

图1 单拉试样尺寸

图2 单拉试件

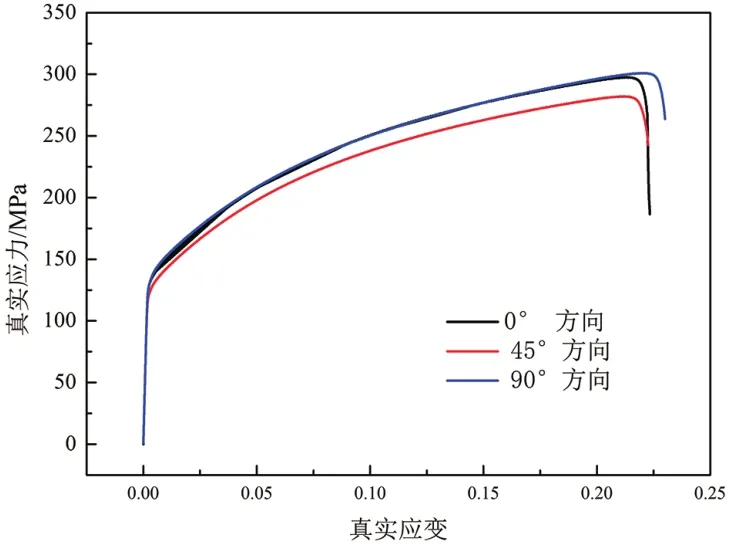

单向拉伸试验获取两种板材的力学性能参数5182-O见表1,6016-T4见表2,两种材料的应力-应变本构关系曲线如图3和图4所示。

图3 铝合金5182-O真实应力-应变曲线

图4 铝合金6016-T4真实应力-应变曲线

胀形试验

试验装置

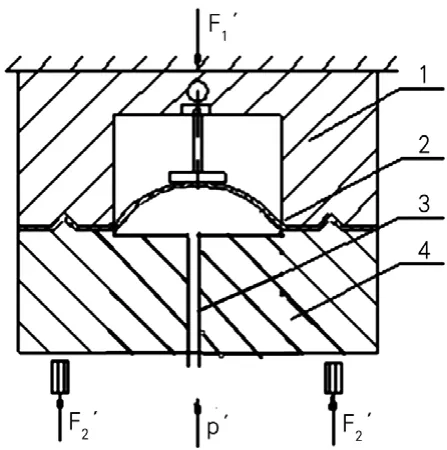

胀形试验是研究材料成形性能的重要基础试验之一,按照试验方式的不同可分为刚性Erichson试验和液压胀形试验。由于本课题是基于充液成形工艺的大型铝合金覆盖件成形,故采用液压胀形研究材料的成形性能。

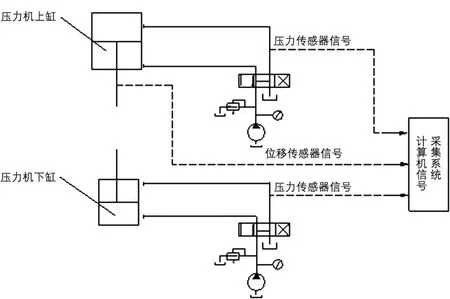

液压胀形试验装置简图如图5所示,成形过程通过压边筋压紧法兰处材料限制其流动,同时通过压力传感器和位移传感器获得胀形液室压力和板料胀形高度,压力和位移测量装置如图6所示。为了获得成形试件的极限应变,采用网格法测量胀形件的应变分布。同时为了获得铝合金板材液压成形极限图,通过更换不同椭圆度凹模获得不同应力状态下的胀形试件,试验采用的圆形凹模直径为φ100mm,椭圆凹模其长轴(a)为100mm,短轴(b)依次为100mm、80mm和60mm,椭圆度(b/a)分别为1.0、0.8、0.6,如图7所示。

图5 液压胀形试验装置简图

表1 5182-O铝合金板材力学性能参数

表2 6016-T4铝合金板材力学性能参数

图6 压力和位移测量装置

试验结果

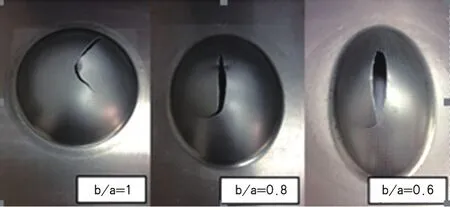

胀形试验得到的试件,如图8所示。以铝合金5182为例,3种凹模形状下试件极限胀形高度分别为26.0mm、25.1mm和24.5mm,如图9所示。可以看出,随着凹模比率减小,材料极限胀形高度也减小。

图7 胀形用不同椭圆凹模

图8 椭圆凹模液压胀形试件

图9 铝合金5182-O试件极限胀形高度

图10 试验材料极限图

成形极限泛指板材塑性成形过程出现拉伸失稳或压缩失稳前所能承受的最大变形程度,不仅反映了板材在塑性失稳前所具有的最大变形能力,也是衡量各种成形方法、成形性能的重要指标。为了获得不同应变条件下的板材成形极限,采用不同椭圆度凹模进行两种板材液压胀形试验,通过应变网格测量方法得到两种板材破裂极限曲线,如图10所示,从图中可以看出,铝合金5182-O较6016-T4成形极限高。

微观性能

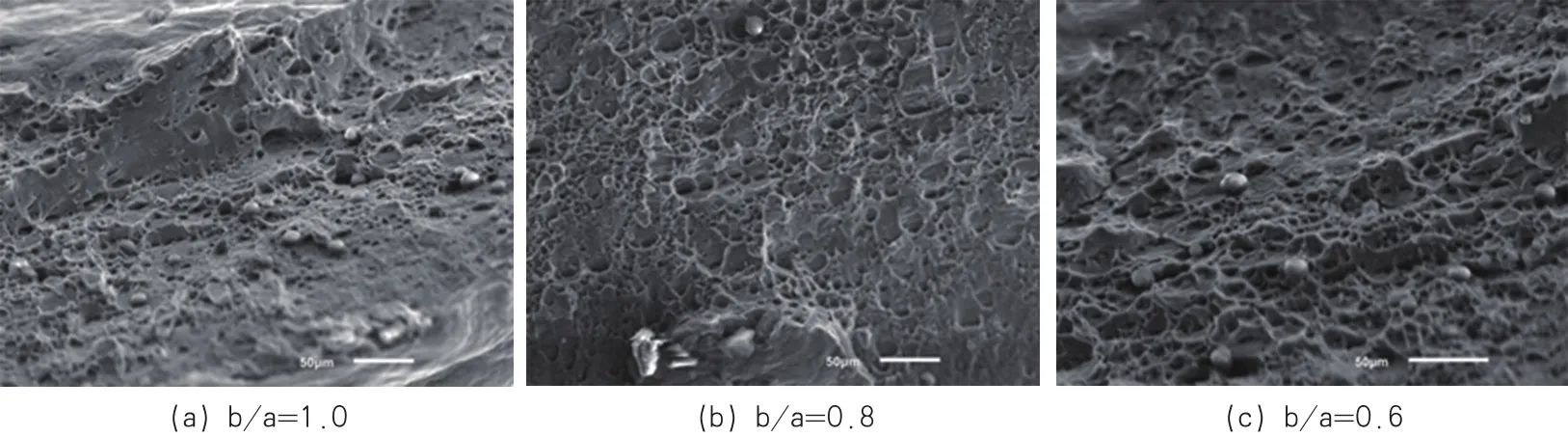

图8为三种凹模下铝合金5182-O和6016-T4的胀形试件,断口形貌如图11和12所示,可以看出,对于铝合金5182-O,当凹模椭圆度(b/a)为1.0时,试件破裂位置在顶点处并两端沿45°轧制方向扩展,断口中心位置分布韧窝,形状为椭球形,密度较小。韧窝两侧分布着剪切唇,断口类型为韧窝-剪切型。当凹模椭圆度(b/a)为0.8和0.6时,试件破裂形式均为顶点处破裂,裂纹沿轧制方向分布并沿垂直轧制方向发展。断口截面布满韧窝,韧窝密度较大,大韧窝内分布着小韧窝,韧窝形状多为球形和椭球形,断口类型为典型的韧窝型断裂。对于铝合金材料6016-T4,三种凹模形式试件断面均贯穿不同形状韧窝,均为韧窝型断裂。

图11 铝合金5182-O断口形貌

图12 铝合金6016-T4断口形貌

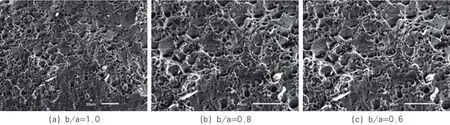

铝合金5182-O和6016-T4在三种凹模相同胀形高度下,试件顶点位置微观组织形貌如图13和14所示。可以看出成形过程两种材料均有部分析出相,有的为针状、有的为点状。这些析出相均可能成为裂纹的形核位置,是潜在破裂的位置。对两种材料而言,凹模椭圆度(b/a)为1.0时试件的析出相较少,椭圆度(b/a)为0.8时试件析出相形状尺寸及数量均多于椭圆度(b/a)为1.0时,而椭圆度(b/a)为0.6时的析出相最多,潜在破裂性也较大,最容易发生破裂缺陷。

图13 铝合金5182-O微观组织形貌

图14 铝合金6016-T4微观组织形貌

结束语

伴随着铝合金材料在车身上的应用越来越广泛,铝合金材料的种类和性能直接影响到新制造工艺的选取及最终产品的性能。本文通过椭圆凹模液压胀形试验确定了5182-O板材的极限胀形高度,其中不同椭圆度0.6、0.8和1.0的极限胀形高度分别为24.5 mm、25.1mm和26.0mm,得到了两种铝合金材料的成形极限图。同时,两种材料的断口形貌显示,均为典型韧窝型断裂。材料变形过程均有一定的微观析出相,这些析出相均是破裂的潜在发生位置。企业对铝合金材料的试验研究将转化为技术参数,为后期的冲压件工艺分析提供数据支持。