冲压工厂产能规划及有效管理的探索实践(下)

文/贺传军·沈阳金杯汽车模具制造有限公司

《冲压工厂产能规划及有效管理的探索实践》(上)见《锻造与冲压》2018年第14期

设备产能、生产计划、实际生产能力的合理分析匹配

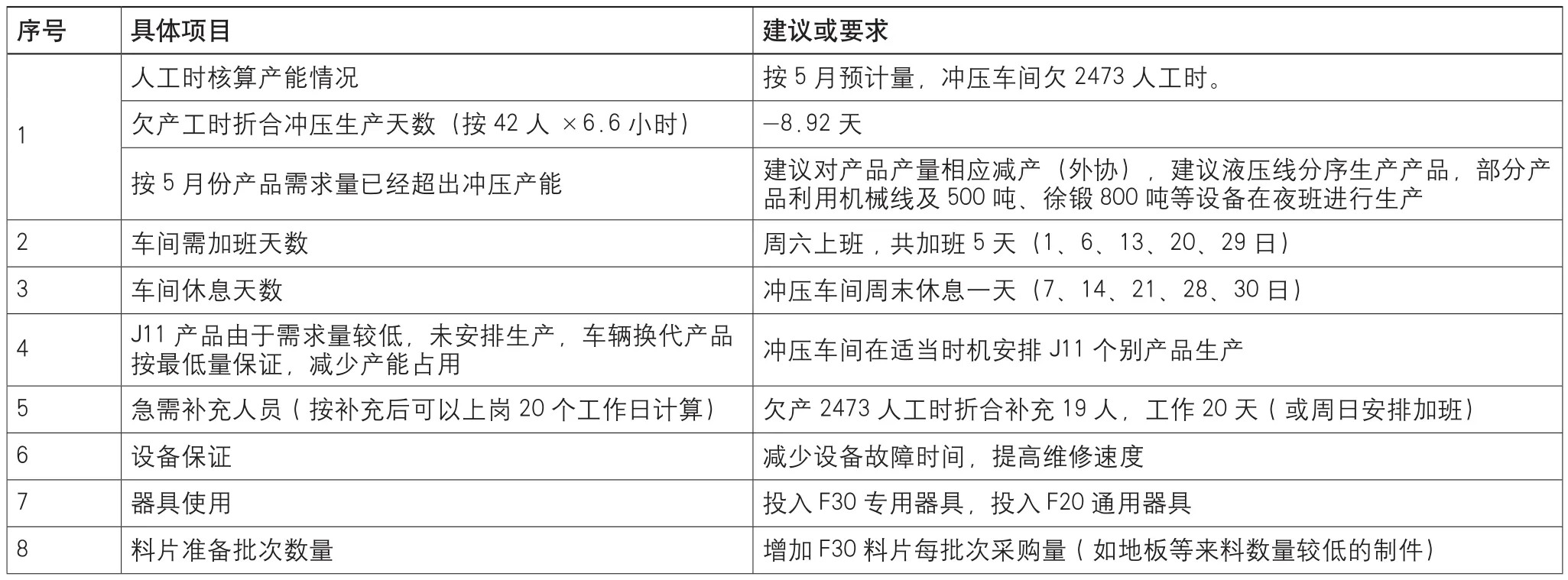

依据上述测算,2017年5月产能分析见表10。

表10 2017年5月产能

有效管理及提升生产效率

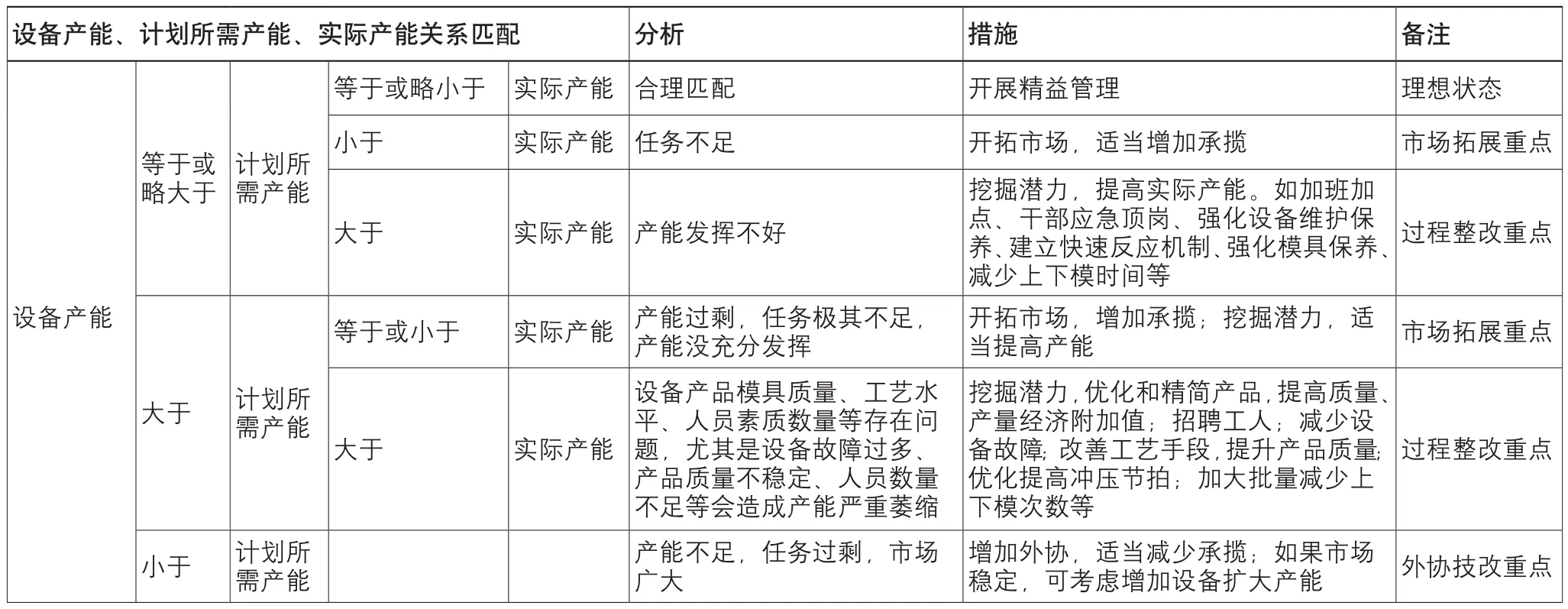

生产管理中,要明晰理论产能及计划需求、实际能力的关系,合理匹配及动态优化。要综合考虑设备产能能否大于计划所需产能,实际产能是否满足计划所需产能等,详见表11。

在做好设备产能、计划所需产能、实际产能三者优化匹配时,要考虑适当运行保险空间,实现:设备产能×95%≥实际产能、实际产能×95%≥计划所需产能。另外,实际产能优化后,要按实际节拍及人员计算工人所得工时,如出现收入降低或想提高工人收入,可提高公司工时价值基数元/时额度,千万不能为保证工人收入而虚算工时数量,这样会造成工时管理深层次混乱,给后续优化工作带来严重弊端。

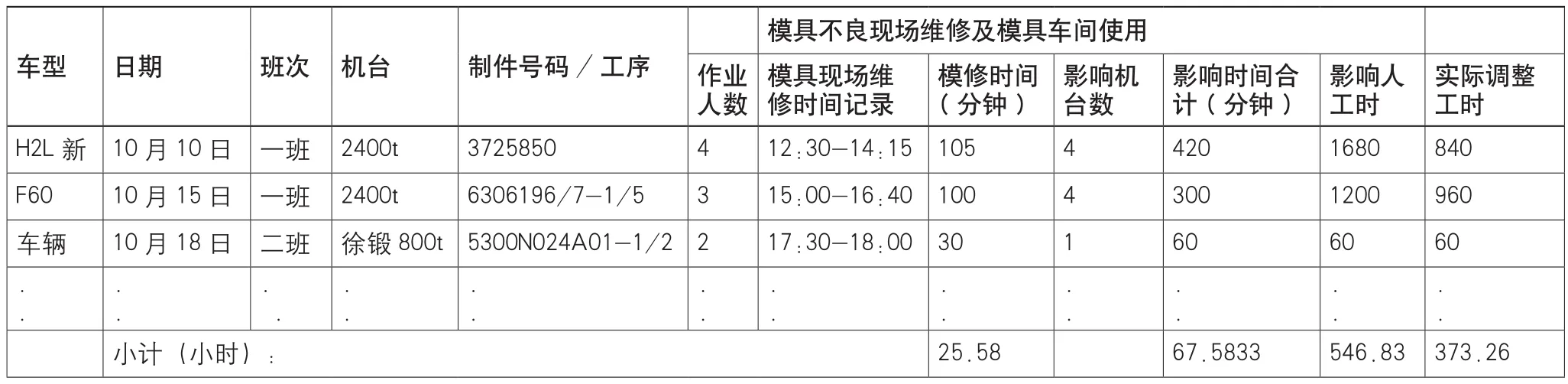

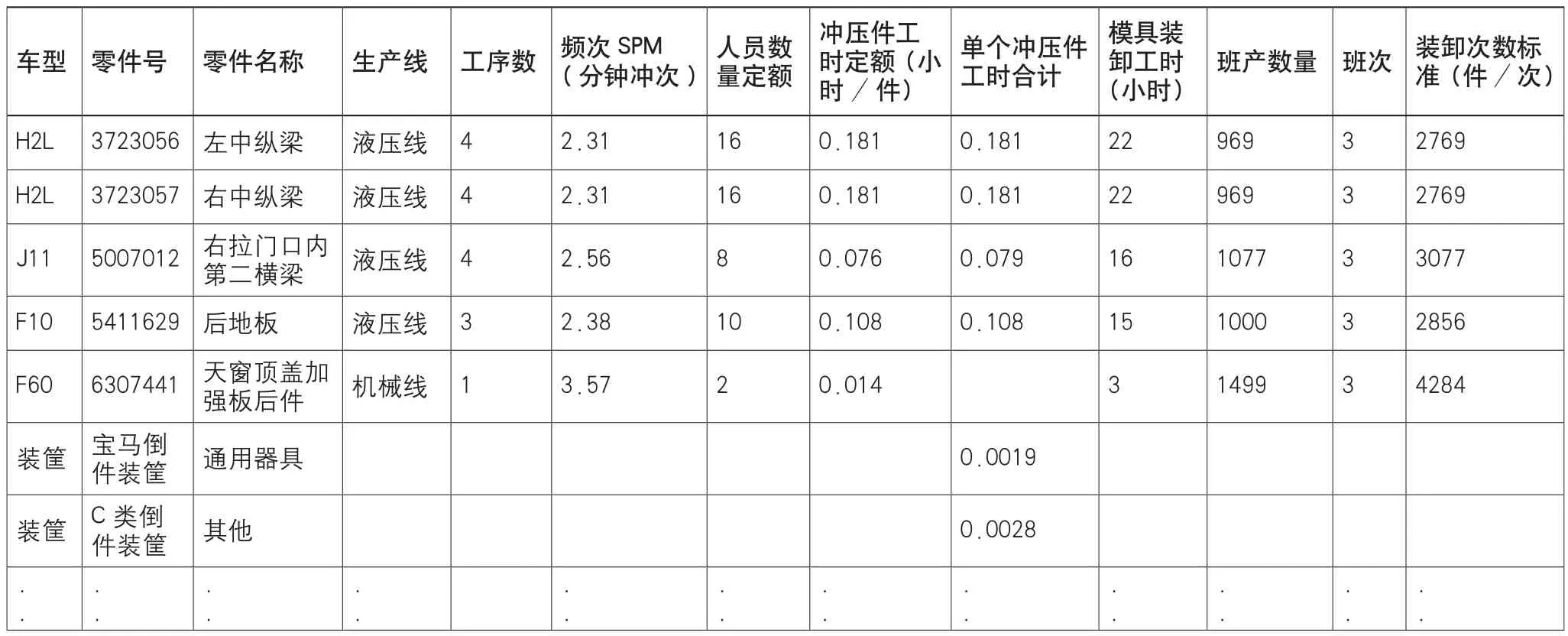

冲压车间对设备故障、装卸模、新产品调试时间过长、质量不稳定研讨协调、工位器具不足、倒换装件、批量小导致装卸模增加等均需折合一定工时,来有效调整匹配产能,保障工人利益,提高工作积极性,管理上应建立一系列相关管理表格。表12、13、14是我公司部分冲压管理表格。

表11 设备产能、计划所需产能、实际产能关系匹配表

公司规定:月生产计划2500件及以下冲压件模具装卸1次;月生产计划2500件以上5000件及以下冲压件模具装卸2次;月生产计划5000件冲压件以上模具装卸3次。

劳动生产率的测算与考核

考核冲压车间生产完成情况应用三个指标:

生产计划完成指标=冲压生产实际品种数量/生产计划品种数量,考核指标为100%;

人工时完成指标=实际完成人工时/生产计划所需人工时,考核指标为100%;

劳动生产率指标=冲压生产产值/冲压生产及管理人员总数,考核指标为:动态考核指标=月完成的产值量的定额人工时/月完成的所有人工时×6万元/人/月。

我公司劳动生产率年指标为人均产值,考核指标为50万元/人/年,对冲压车间实施月人均产值指标考核,考核指标基数为6万元/人/月,是根据公司承揽的产品种类及价格,按平均月产量需求和人员数量,并综合实际产能核算出的基准指标,在实际应用中需采用依此生成的动态考核指标。

表12 设备故障影响人工时情况统计表(2017年10月9日~31日)

表13 现场模具影响人工时统计表(2017年10月9日~31日)

表14 冲压车间额定工时汇总表

在生产过程中,如果出现批量不可修复的质量问题,按公司质量考核规定处理,如质量问题可以修复,分为两种情况处理,一种是产品冲压工艺或模具固有质量缺陷,难以避免的规律性问题,由工艺处规范修正工序,纳入正常工艺步骤,给出修整工时定额;另一种是工人违反操作规程、质量监控失常等人为失误造成,除按公司质量考核规定处理外,还要扣出造成失误的冲压工段人员的部分工时,用于冲压车间自行修整缺陷产品的修整工时。

冲压设备产能的年实现率

冲压件价格的计算(不含模具费):

加工费=人工费+能耗费+设备折旧费+器具费+运输费+管理费+…

在实际甲乙双方商务洽谈中一般按区域市场通用价格计算:

加工费=各序冲床吨位总和×(0.003~0.005元)/吨;

冲压件价格(含税)=(加工费+材料费-废料费 )×1.17;

年产值=冲压件价格(含税) ×年产量;

冲压设备产能=冲压线年有效冲次数×冲压件平均价格;

冲压设备产能的年实现率=年产值/冲压设备产能;

例如:我公司2017年,年销售额5720万元(未税),年产值=5720×1.17=6692.4万元,公司冲压设备产能=液压线产能(三班)+机械线产能(二班)=7425+2880=10305万元;

则:2017年冲压设备产能的年实现率=年产值/冲压设备产能=6692.4/10305=65%

由此可以看出,公司设备产能发挥较低,还有很大利用空间,应大力开拓市场,提高承揽额度,提高产品经济附加值。

控制生产过程,达到产能效益最大化

在处理好设备产能、计划所需产能、实际产能三者关系和有效合理匹配后,要实现提高效率,降低成本,必须严格控制生产过程,达到产能效益最大化。

设备维护

设备出现故障一般基于两方面原因:一是设备操作失误,二是设备本身维护不到位,设备配件及相关结构失效。设备一旦出现故障,会严重影响生产进程,造成产量和收入减少,工人会增加抱怨。设备故障多、平时检修维护差、修理时间长等,设备部门经常会认为是工人操作不按规程,日常点检和保养不到位;申诉修理时间长往往是采购部门的备件采购时间过长,而采购部门又会说设备部门提供的采购型号不明确,需要比值比价等。因而出现部门和人员之间互相埋怨、推诿、推卸责任,造成修理时间反复延长。我公司一次20吨天车吊运时着火,分析结果是工人吊运模具超重,电流超负荷起火;转运平车因一个控制器故障反复采购和修理四次,维修时间超过两个月。实际上,天车原配备的超载保护功能丧失、电线老化,转运平车维修技术差及故障件鉴定和选购时间过长等深层次的原因追溯却少有分析问津、问责。所以,减少设备故障的最有效方式是:把以抢修为主转化为预防为主,强化日常预防性检修;实施关键配件储备;丰富采购技术渠道;优化跟踪考核机制等。

模具保养与工艺优化

模具质量直接影响产品质量,应将模具发生的历史故障进行分析归类,分为:立即整改、近期整改,暂不整改等几类,分别列出计划,逐步解决对生产效率和产品质量造成影响的各类模具问题。要有明确的产品工艺,对设备、板料、定位方式、工序、人员定额、质量控制方法都要表述清楚,同时还要有详尽的操作工艺,通过操作指导书展示给操作者,包括人员配位、取送方式、废料清理、模具清理、质量控制等等。

人员培训

人员是保证生产效率和质量的最主要因素,要加强人员培训实践,确保冲压操作者熟悉产品,明确质量标准,掌握冲压工艺和操作流程,每个班组和机台都要保证有机床调整和模具调试经验的人员,以确保生产顺利进行和处理突发事件。

节能管理与生产连续性

节能降耗是企业永恒的工作要求。大型冲压设备因其大功率一直是耗电的主体。我公司一台2400吨液压机,每天(三班)耗电3556度,全年耗电107万度,年电费82万元,采用液压机节电管理系统后,可年节约电耗45.9万度,年可节约电费35.3万元,综合节电率约43%。同时该节电管理系统可以记录每小时设备耗电量,每天可以通过小时记录来分析判断各工作班组生产过程的稳定性和连续性,是否中间有消极怠工等异常情况,从而可准确制定和调整生产定额,优化生产过程管理,并进行科学考核。实践证明,模具单位时间冲次数越少单件耗能越高,所以保证生产稳定性和连续性,减少上下模具时间和调模时间,是节约电能提高生产效率的必要途径。

结束语

冲压工厂要根据市场和自身实力做好发展规划,生产过程中要考虑设备产能、计划所需产能、车间实际产能的匹配与优化,处理好设备故障、模具失效、质量波动、批量变化等诸多问题,避免给产能发挥、生产效率、员工绩效带来负面影响,所有的产能和绩效管理测算要结合动态优化的结果,不能脱离实际进行虚算,要不断优化工艺手段、产品质量和模具保养,减少辅助时间,节能降耗,提高生产效率,将设备产能发挥到极致。