轨道车辆侧墙立柱的成形工艺优化

文/鲁万彪,范钦磊,陈培,金广强·中车南京浦镇车辆有限公司

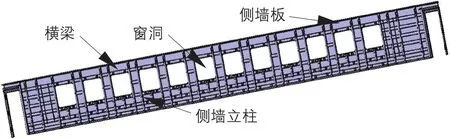

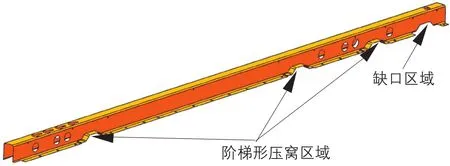

侧墙钢结构主要是由侧墙立柱和横梁组焊成侧墙钢骨架,横梁穿过侧墙立柱与墙板塞焊组成,侧墙立柱压着横梁(图1)。侧墙立柱是在垂直方向上起着承载侧墙和车顶的重要部件,其与墙板的塞焊效果,直接影响车辆侧墙及关联内装结构安装的准确性和车体的强度。且侧墙立柱跟墙板配合处的平面度以及侧墙立柱的总宽,对侧墙组成后的平面度与窗口开档尺寸偏差均有直接影响。图2所示的侧墙立柱截面为帽形结构,壁厚2.5mm,宽度94mm,长度2136mm,长度方向上分布着3个阶梯形压窝区域和1个缺口均用于和横梁的配合,两侧面还分布着直径为φ25mm的圆孔。

成形工艺现状

图1 侧墙钢结构示意

侧墙立柱现有的生产工艺流程为:落料→冲铆螺母孔→压形→预处理→调形→组焊;压形后发现侧墙立柱下口的穿纵梁止口和纵梁配合时有5~7mm的间隙(图3),给后期的装配带来难度,由于压形过程材料有拉延,而且不同批次材质的拉延状况不一致。

根据现有调形工艺方法对侧墙立柱进行调形后,调形效果不理想,平面度绝大多数在2.5~3mm之间,而总宽甚至达到97mm,严重影响组装效果,开发新方法、新工艺迫在眉睫。

图2 侧墙立柱示意图

图3 侧墙立柱与横梁配合处间隙大

研究方案

针对现有状况,通过展开尺寸优化和调形工艺优化,使得侧墙立柱的成形质量得到提高,从而使其与横梁与墙板配合性更好,主要体现在以下两方面:

⑴优化侧墙立柱的展开下料尺寸,其特征在于可结合设计图纸和现有设备、模具、成形质量进行工艺分析,实现在压完形后侧墙立柱与横梁配合处间隙满足要求,使其下口与纵梁上平面配合处可焊,提高侧墙成形质量和后工序组装效率。

⑵提供一种调形工艺,其特征在于能够保证成形后,侧墙立柱与墙板的配合间隙满足工艺要求,总宽由原来的97mm减小到组装要求范围内,为后续侧墙组装工序提供保障。

改善措施

下料尺寸优化

⑴从侧墙立柱落料尺寸,成形过程进行工艺分析,认为缺口处间隙过大的主要原因在于板材的延伸性;不同批次的材料延伸率存在差异;同一根侧墙立柱的不同部位的延伸率也存在差异(例如:侧墙立柱带翻边位置由于有压边力,而不带翻边位置没有压边力导致两部位延伸率不同)。

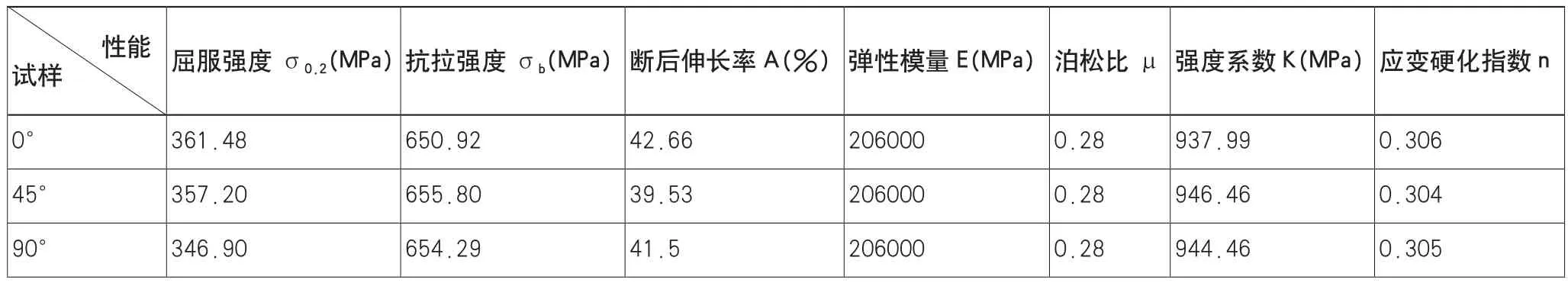

⑵首先通过拉伸试验获得板料的力-位移曲线,通过数据处理计算,获得板料的屈服强度、抗拉强度、断后伸长率、强度系数、应变硬化指数等力学性能参数见表1。由于本试验无法获得板料的弹性模量以及泊松比,故表1中板料的弹性模量和泊松比参考以前试验所得值。

⑶通过表1试验数据结合侧墙成形情况,对带翻边部位和不带翻边部位分别进行分析,修改展开下料尺寸,跟踪现场工艺试验最终确定侧墙立柱下料尺寸如图4所示。

调形工艺研究

首先,规范毛刺面向下,根据材料的机械性能,重新调整了压力,并对侧墙立柱外凸的部分加垫铜皮,局部修整模具凹坑等;但由于侧墙立柱开孔位置、不带翻边缺口位置和带翻边位置各处的材料拉伸力不同,回弹大小不一致,效果甚微。

表1 2.5mm板料试样的测试结果

图4 侧墙立柱下料图

随后,用油压机对侧墙立柱进行调形处理,虽然有了一定的效果,但是效果不明显。我们发现,在调形过程中,由于受到孔和缺口翻边的限制,只能对中间一小段进行调形,原有调形模具无法对侧墙立柱进行最大限度调形,调形的实际面积不及总长度的1/3,想要提高调形质量,就必须优化调形模具,增大调形面积。发现这一现象后,采用了如下的技术方案:

⑴调形工艺具体整改:在原有模具的基础上,简易设计,增加调形长度(图5),经现场试验简易模具对侧墙立柱的调形效果,单边的平面度有了明显的改善。

图5 前期简易设计图

⑵找到方向之后,为了进一步优化调形工艺,设计制作新的调形模具并在调形模具两端做特殊处理,最大化增大调形接触面积(图6)。

改善效果

图6 调形最新模具图

图7 侧墙立柱与纵梁配合效果图

通过对侧墙立柱的下料尺寸优化和调形工艺的研究,使侧墙立柱与纵梁配合处间隙提高到2mm(图7),使其下口与纵梁上平面配合处可焊。侧墙立柱与墙板配合处平面度也提高到1.5mm,总宽控制在91~94mm之间,符合后期组装效果。

结束语

通过以上两种工艺改进,最终提高了侧墙焊接质量和侧墙平面度,同时提高了后工序组装效率,降低了生产成本,目前这两种工艺创新已被广泛应用于铁路客车上。