高速铣在汽车覆盖件模具加工中的应用

文/石磊,王林,孙刚·一汽-大众汽车有限公司

对于大众车型普遍采用的车身外覆盖件锐棱工艺要求,高速铣技术更能够体现出优势。高精度加工保证了模具表面粗糙度、强压区尺寸精度及锐棱成形效果,同时使模具调试周期大幅缩短,钳工工作量明显下降。

随着汽车行业的迅速发展,车型市场竞争愈发激烈。国内汽车制造商为适应市场需求,需要频繁更新车型。改脸车型需要新制覆盖件模具约30%,换代车型需要新制覆盖件模具接近100%。汽车覆盖件结构尺寸大,形状复杂,表面质量要求高,模具加工质量直接影响制件表面质量。因此,模具加工制造技术成为汽车行业的重点研究内容和发展的关键技术之一。目前国内的汽车模具厂家加工汽车覆盖件模具对加工型面精度要求不高,在模具切削加工工序后还要用大量的工时进行人工抛磨,模具最终尺寸精度和加工表面质量靠大量的钳工修磨抛光来保证,耗时耗力且无法保证尺寸精度。

应用高速铣技术加工制造模具,具有切削效率高、可明显缩短机械加工时间、加工精度高、表面质量好等优势。近年来,以高速、高精度加工为主要特征的高速加工技术发展十分迅速,已成为先进制造业的关键技术之一,高速铣在汽车覆盖件模具加工制造中逐渐开始应用。

高速铣削在模具加工中的优势

高速铣是20世纪90年代迅速走向实际应用的先进加工技术,合理配置切削材料、切削工艺、刀具轨迹规划和加工刀具四大要素,能使产品制造链得到有效优化。高速铣采用高的铣削速度,机床主轴转速一般为10000r/min左右,适当的进给量,小的径向和轴向铣削深度。在模具加工中,高速铣削可加工淬火硬度大于50HRC的钢件,因此在许多情况下可节省大量手工修磨工时,在热处理后采用高速铣达到零件尺寸、形状和表面粗糙度要求。

模具的机械加工主要是加工曲面形状,模具加工一般使用数控铣床或加工中心,半精加工和精加工占据了整个机加时间的三分之二。由于铣削总会留有刀纹,最后要用很多时间手工修光。同时,由于模具大多由高硬度、耐磨损的合金材料制造,加工时难度较大,传统加工方法加工效率较低。采用高速铣加工模具的优势如下:

⑴工序减少,一般高速铣后仅需较少工时的手工研磨和抛光。

⑵生产效率高,实现“一次清”加工。在工件的一次装夹中可完成型腔的粗、精加工和模具其他部位的加工,容易实现加工过程的自动化。

⑶产品质量好、加工精度高、表面质量易于保证。切屑瞬间被切离,工件表面残余应力小;95%切削热被切屑带走,工件热变形小;激振频率高,工件表面粗糙度小(Ra0.6μm),可用高速铣代替磨削。

⑷能加工硬质零件。高速铣可加工淬硬钢,钢硬度可达62HRC左右,甚至不用切削液完成硬切削和干切削。并且切削时横向切削力很小,刀刃和工件接触时间短,加工变形小。

大众某车型翼子板模具实例

图1是大众某车型翼子板零件产品图。该零件为典型的汽车外覆盖件,外观质量要求非常高,对模具的加工质量提出了很高的要求,且表面有5条棱线,机加时需按照大众标准进行锐棱加工。

拉延凸凹模高速铣刀具选择及切削参数

⑴翼子板模具机加方案。

图1 翼子板零件产品造型

翼子板拉延模具高速铣加工方案由粗加工、半精加工、精加工工序组成。粗加工阶段根据检测的余量选用大直径球头刀去除大部分余量,型腔、转角部分采用小直径球头刀进行预清根。半精加工中采用直径为φ20mm球头刀进行仿形铣,保证在后续高速铣工序中加工余量分布均匀。精加工中采用高速铣工艺,主轴平均转速达到9000r/min。在高速铣加工中,刀具轨迹切入和切出采用圆弧式,避免了垂直切入和切出。

⑵机加刀具选择及夹持方式。

图2所示翼子板拉延模在半精加工之前已完成淬火,硬度在50~55HRC之间,淬火区域主要包括拉延筋、制件周圈以及型面凸起处。因此本次高速铣加工方案采用立方氮化硼(CBN)刀具,夹紧刀具的方式采用热膨胀式,图3所示为高速铣刀柄和夹头。

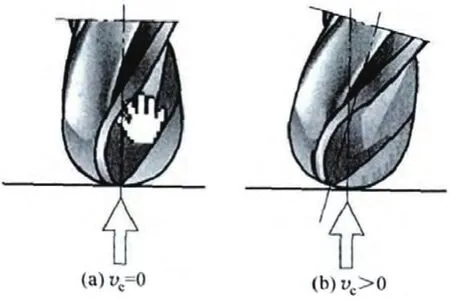

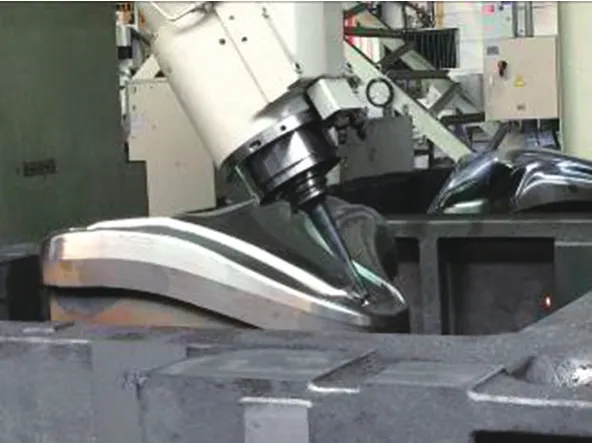

本次高速铣加工在SNK龙门数控加工中心进行,为避免零点切削(图4),在本次机加中设置主轴倾斜30°(图5),保证最佳的高速切削状态,保证表面质量。

图2 拉延模淬火方案

图3 高速铣刀柄与夹头

图4 零点切削示意图

图5 高速铣主轴偏置30°铣头

⑶锐棱加工方案。

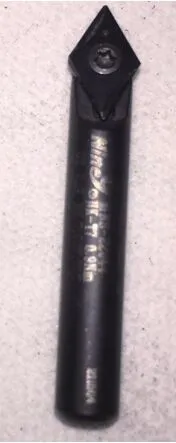

锐棱加工方案按照大众标准进行,凹模锐棱加工所用刀具如图6所示。由于刀具尖角圆角很小,为避免发生崩刀现象,分2次下刀,总计加工深度约0.2~0.3mm,图7所示为凹模锐棱让开区加工效果。按照工艺要求,锐棱区域一般为强压区,因此需要在凹模上锐棱两侧预留0.1~0.2mm精研余量,后期调试时依靠钳工研磨达到强压区着色合格的目的。

加工效果评估

图6 凹模锐棱加工刀具

图7 凹模锐棱加工效果

拉延件的表面质量和尺寸精度取决于拉延模的加工制造精度,凸、凹模的表面质量好坏与尺寸精度高低直接影响拉延件质量。且对于汽车覆盖件而言,拉延是后续冲压工序的基础,因此质量优异的拉延件是保证最终合格装车件的前提。本次创新性的采用高速铣工艺进行拉延模具精加工,加工结束后从模具表面质量、型面精度、制造周期三方面进行评估。

⑴模具表面质量。

采用高速铣精加工,刀具步距小(0.025mm)、加工深度浅(<0.1mm),且高速铣中切削力要比常规铣削小,工件发热与变形均很小,模具表面光洁度与尺寸精度有了很大提升。相比常规精加工,模具表面粗糙度由Ra1.6μm提高到小于Ra0.8μm,高速铣完成后的拉延凸模与凹模如图8所示。

⑵型面精度。

采用常规转速精加工后拉延模具表面预留量约0.2mm,需要钳工花费大量工时进行研磨。钳工的手法好坏直接决定了拉延模具型面尺寸的精度高低,还会导致大量不必要的重复工作。

图8 高速铣精加工拉延模型面

强压区着色情况是衡量拉延件是否满足工艺设计要求的检验标准,是拉延调试的基础工作,因此强压区的研磨效果对模具制造至关重要。强压区的模面高度在工艺设计阶段就已考虑,根据制件减薄情况在不同区域设计不同高度的强压区。在以往项目中,由于加工精度限制,强压区机加后预留研磨量一般统一为0.3mm,且不会根据需求改变不同区域预留高度。强压区的理论要求仅仅为0.1mm左右,留给钳工0.2mm的研磨量,且强压区与非强压区的过渡情况也会影响制件质量,完全靠手工修磨无法保证精度,最直接的结果就是在后期出件调试中拉延模具仍需要不断返工修磨,模具调试周期很长且制件质量一般。

翼子板拉延模面方案中,强压区模面预留高度仅仅为0.1mm,棱线两侧强压区宽度为20mm,且有10mm宽的过渡区域,如图9所示。按照该方案加工完成后,凸模、凹模的ATOS扫描结果如图10所示。高速铣加工能够保证相当高的尺寸精度,型面尺寸偏差在±0.075mm内。高精度机加保证了较小的研修量,为后续装配、调试工序节约了大量工时。图11所示为制件蓝油着色图,在以凸模为基准的情况下研修凹模,制件强压区着色在短短3周内就达到了预期目标。

⑶拉延模具制造周期。

图9 翼子板拉延模面方案

图10 高速铣后型面尺寸扫描

图11 翼子板制件强压区着色示意图

模具制造周期对车型换代周期有着至关重要的影响,对汽车制造商而言,车型越早投放,就能越早抢占市场。因此,缩短冲压模具制造周期是每个汽车制造商关注的重点领域。由于进给步距较大,加工去除量较大,因此相比高速铣精加工方法,常规机加方法加工拉延模具耗时较短。但较大的进给步距带来的问题就是精加工后刀花较大,给钳工研磨工作带来了很大困难。在装配工作中,钳工需要将拉延凸模抛光,采用高速铣精加工能够在少用两道打磨工序的情况下就达到抛光目标,节省抛光时间40工时。在调试阶段,由于强压区加工精度更高,机加留量更少,着色区能够在之前一半时间内达到目标,拉延模具调试节省工时450h。综上所述,整个拉延模具的加工装配调试周期能够节约近40天的时间,如图12所示。

结束语

高速铣作为一种新型高效的加工制造技术,在模具制造业开始逐渐引起重视。本项目首次尝试在拉延模具制造中采用高速铣精加工方案,取得了较好的效果,拉延模具调试难度和周期有了明显改善。但是汽车覆盖件模具制造过程涉及环节众多,拉延模具机加方案是以冲压工艺、模面方案为基础的。随着精算、回弹补偿、定义强压区等模面精细化处理技术的不断成熟与进步,结合高精密机加技术,模具开发制造周期将大大缩短,有效提高车企核心竞争力。

图12 常规加工与高速铣加工耗费工时对比