Q310/Q345电阻点焊接头组织与疲劳性能研究

鲁二敬 ,桂洪利 ,张艳辉 ,郝晓卫 ,么振江 ,宗桓旭

(1.中车唐山机车车辆有限公司,河北唐山063035;2.大连交通大学材料科学与工程学院,大连辽宁116028)

0 前言

随着我国铁路运输业的发展,对机车车辆的抗大气腐蚀性能要求越来越高。用耐候钢制造的铁道车辆可以减少车辆在大气中的严重腐蚀,明显提高了车辆的使用寿命[1]。使用电阻点焊技术焊接耐候钢薄板,成本低、操作简单、生产效率高,逐渐成为客车车体制造的主要连接技术之一。点焊接头部位往往是车体结构强度最薄弱的部位,在列车服役期间最容易发生疲劳断裂失效,焊接结构的疲劳可靠性决定了车体整体的疲劳可靠性[2]。本研究通过对Q310与Q345两种耐候钢搭接接头进行金相组织分析、硬度试验和脉动拉伸疲劳试验,研究两种耐候钢搭接接头的显微组织、硬度分布与疲劳性能,为我国铁路车辆制造提供一定的理论依据。

1 试验材料和方法

1.1 试验材料

试验材料为采用国标GB/T4171-2008的耐候钢Q310和Q345,尺寸分别为130mm×45 mm×1.5 mm和130 mm×45 mm×3 mm,试验材料的化学成分如表1所示。

表1 试验材料和焊接材料的主要化学成分Table 1 Chemical composition of the experimental and welding material %

1.2 试验方法

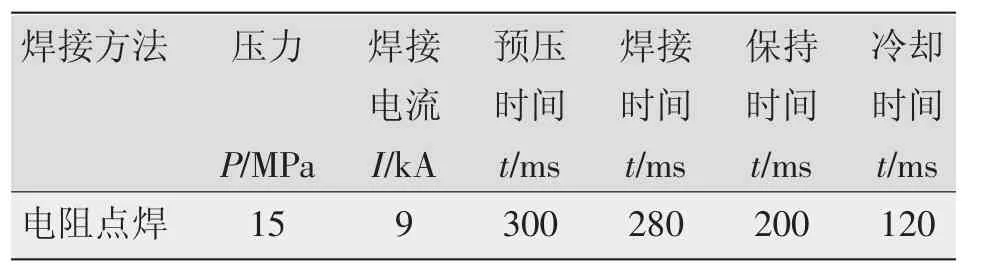

对1.5 mm Q310+3 mm Q345进行电阻点焊工艺试验,采用ZDT-B260-GB型焊机,焊接工艺参数如表2所示。

表2 焊接工艺参数Table 3 Welding process parameters

焊后对搭接接头进行金相试样加工,研磨、抛光后选用4%硝酸酒精溶液侵蚀试样,然后在金相显微镜下观察接头的显微组织形态。根据GB/T4340.1-2009《金属材料维氏硬度试验》,利用FM-700型显微硬度仪测量两侧不同钢材从熔核至母材的维氏硬度分布,显微硬度仪的参数设置为:载荷200 gf(1.96 N),保持时间 15 s,步长 200 μm。

对搭接接头进行脉动拉伸疲劳试验。试板经正反打磨,去掉余高,加工成如图1所示的疲劳试验试件。试验设备为PLG-100型微机控制高频疲劳试验机,其技术规格为:静态负荷精度±1%,动负荷平均波动度±1%,动负荷振幅波动度±2%。试验采用的循环应力比R=0.1,指定循环寿命1×107次。试验时按常规方法各测定F-N曲线,曲线的高应力段按每一应力水平取1个试件确定,水平段是通过升降法确定的指定寿命为1×107次时的中值疲劳极限强度F0.1。

图1 疲劳试验加工件Fig.1 Work pieces of fatigue test

2 试验结果与分析

2.1 金相组织

搭接接头的显微组织如图2所示。图2a为Q310母材,为大量白色铁素体+少量黑色层片状珠光体组织,由于经过正火处理,珠光体组织较为均匀细小;图2b为Q310侧细晶区,该处受焊接热循环影响,被加热到Ac3线以上部位,发生重结晶,冷却后得到较母材更为均匀、细小的组织,且珠光体转变更加充分,故组织为少量铁素体+大量灰黑色珠光体;图2c为Q310粗晶区,该处距离熔核很近,在焊接过程中处于过热状态,奥氏体晶粒长大,冷却后珠光体组织层片更粗,铁素体晶粒也有所长大;图2d为Q310侧熔核,黑色板条马氏体交错分布,其间有少量贝氏体,呈柱状晶分布。在点焊过程中,熔核边缘地带母材与已熔化液相金属接触,为冷却时熔核区晶粒的非自发形核提供了便利条件。晶粒沿着散热最快方向即指向熔核中心生长,两侧柱状晶在中间相遇,阻碍彼此的继续生长,因此,最终在熔核内形成从中心向四周呈发散型分布的柱状晶形态。

图2e为Q345母材,组织为铁素体+珠光体;图2f为Q345侧细晶区,为铁素体+珠光体组织,经过焊接热循环影响,奥氏体转变更充分,铁素体含量变少,珠光体组织则变得细小[3];图2g为Q345侧粗晶区,组织为少量铁素体+珠光体,基体上弥散分布着一些粒状碳化物;图2h为Q345熔核区,组织为典型的板条马氏体群+少量残余奥氏体,白色薄层残余奥氏体分布在马氏体板条之间,能够显著改善熔核区的力学性能,柱状组织更加清晰。

图2 焊接接头的显微组织Fig.2 Microstructure of welded joints

2.2 硬度试验

分别从两种钢的熔核区向其各自母材方向测量接头硬度,接头的硬度值分布如图3所示。可以看出,两种钢在熔核区的硬度值差别不大,均在405~495 HV,Q310熔核区的硬度值波动较大,说明其熔核区组织不均匀,Q345熔核区硬度值稳定,说明其柱状晶排布较规律。熔核区硬度值最高,这是由于熔核区组织主要为板条马氏体;两种钢的粗晶区硬度约为350 HV,粗晶区虽然晶粒较为粗大,但是奥氏体孕育和转变充分,珠光体含量高,仍然保持较高的硬度水平;细晶区硬度为220~250 HV,组织与母材相近,但受到焊接热影响,珠光体含量仍高于母材,且组织均匀细小,有细晶强化的作用,所以硬度值略高于母材;两种钢均为低碳钢且组织相同,所以母材硬度基本一致,稳定在200~235 HV。

图3 接头的硬度分布Fig.3 Hardness test result for welded joint

2.3 疲劳试验

疲劳试件宏观断口如图4所示。整条裂纹线呈一个平缓V形,由熔核区启裂,沿垂直于试件长度方向延伸,有的裂纹横贯整个试件,有的裂纹中止在试件内部。裂纹启裂于熔核区的原因如下:

(1)搭接接头的熔核区承受剪切和拉伸两种力作用,易发生应力集中,导致裂纹产生。

(2)电阻点焊过程中,加热阶段时间很短,且不均匀性很大,熔核区边缘处组织不均匀,裂纹易萌生、扩展。

(3)熔核区组织为从熔合线指向熔核区中心的柱状晶,多数杂质分布在柱状晶晶界,受载荷作用,裂纹以这些杂质为基础形核。

可以看出,断口宏观启裂区为整个熔核截面,呈贝壳状断口,沿柱状晶晶界断裂,主要是在柱状晶形成过程中,其晶界处有着较多夹杂物和一定数量的微孔洞,为裂纹的形核提供便利。扩展区极为平整,区域面积较大。终断区呈发亮的结晶状。

图4 疲劳试件断口宏观Fig.4 Macrophotograph of fatigue specimen

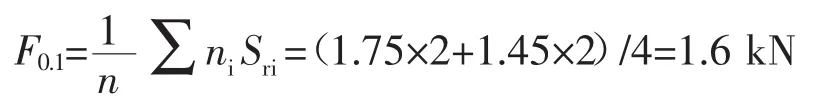

通过升降法确定电阻点焊的搭接接头指定寿命为1×107次循环下的疲劳极限。应力水平3级,有效试样数12个,子样对4个。由升降法计算出搭接接头的中值疲劳强度为

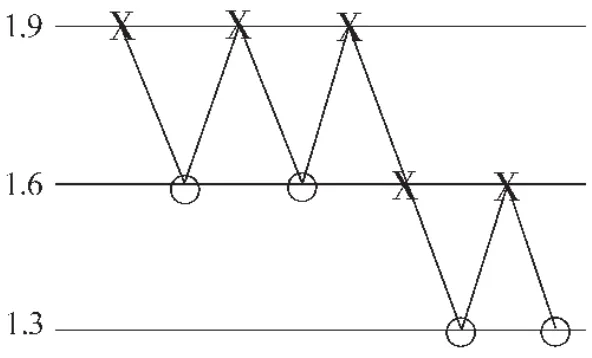

疲劳极限升降图如图5所示,其中×代表断裂,○代表未断裂。接头疲劳中值F-N曲线如图6所示。

图5 疲劳极限升降Fig.5 Fatigue limit lift figure

图6 接头中值F-N曲线Fig.6 Fatigue median F-N curve

在JSM-6360LV型扫描电镜上进行疲劳断口微观形貌分析,如图7所示。试件受剪切和拉伸两种应力,应力集中在试件长度方向,作用于熔核边缘部位,而熔核区边缘两薄板搭接厚度不等,因应力集中而启裂;由图7a和图7b可知,熔核区内侧有明显的启裂源,启裂区呈粗纤维状,上面有一些微孔,受点焊时压力影响,熔核呈平整的半圆形,且熔核完整无缺陷[4]。裂纹由初使位置启裂后沿着熔核边缘扩展,贯穿熔合区后,因应力集中、缺口等因素继续向着母材扩展[5]。图7c为扩展区,可观察到疲劳辉纹,扩展区的大小随疲劳循环次数的增加而增大;图7d为终断区,有典型的舌状花样,为解理形态。熔核边缘两薄板搭接处应力集中是断裂的主要原因。

图7 疲劳试件断口形貌Fig.7 Fracture appearance of welding specimen

3 结论

(1)Q310钢和Q345钢组织较为相似。母材组织均为先共析铁素体+珠光体;热影响区为少量铁素体+珠光体。珠光体含量较母材明显升高,珠光体层片变厚;熔核区组织为板条马氏体+少量贝氏体,有薄层状白色残余奥氏体分布在板条马氏体间隙,均为明显的柱状组织。

(2)Q310与Q345钢的各区域硬度值相差不大。Q345侧熔核硬度值分布稳定,Q310侧熔核硬度值波动较大,熔核区硬度值最高,为405~495 HV;热影响区硬度有所下降,粗晶区硬度值约为350HV,细晶区硬度值为220~250 HV;母材硬度值最低,在200~235 HV。

(3)点焊接头指定寿命为1×107次的中值疲劳极限强度F0.1为1.6 kN。启裂源位于熔核区外侧两板搭接间隙处,启裂区呈粗纤维状,表面有一些微孔,扩展区可观察到疲劳辉纹,终断区有典型的舌状花样,为微孔型+解理型混合断裂类型。熔核边缘两薄板搭接处的应力集中是疲劳断裂的主要原因。