工业纯钛TA2板激光焊接工艺

李兴宇 ,李 芳 ,2,华学明 ,2,王 敏 ,2

(1.上海交通大学上海市激光制造及材料表面改性重点实验室,上海200240;2.先进船舶与深海勘探协同创新中心,上海200240)

0 前言

由于水资源的稀缺,海水淡化已成为21世纪我国的一项新兴产业。在海水淡化装置中,换热器、传热管至关重要,这些部件的传统用材不锈钢、镍基合金、铜合金等不能完全满足服役环境耐蚀、力学性能及轻质化要求,而工业纯钛TA2具有优异的耐腐蚀性、良好的塑韧性和较高的比强度,成为海水淡化装置热换器的首选材料[1-2]。目前在实际生产中,纯钛的焊接多采用TIG焊,但是焊接速度较慢导致生产效率较低,且TIG焊接接头组织粗大,塑性大幅下降。而激光焊接具有热输入量小、焊接速度快、加工精度高等优点,并且焊接钛时具有相当的柔性,因此有必要进行工业纯钛的激光焊研究。在此对0.9 mm工业纯钛TA2板进行激光焊接工艺研究,以获得激光功率、焊接速度、离焦量和激光入射角度对成形的影响规律。

1 实验材料、设备和方法

1.1 实验材料

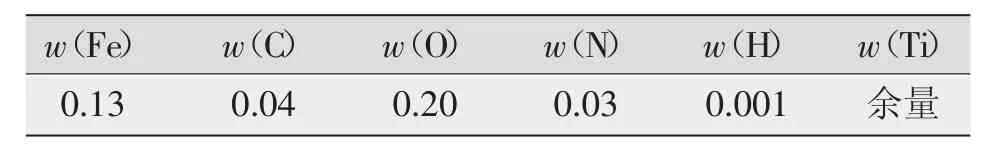

实验材料为0.9 mm工业纯钛TA2薄板,其化学成分如表1所示。

表1 工业纯钛TA2化学成分 %

1.2 实验设备

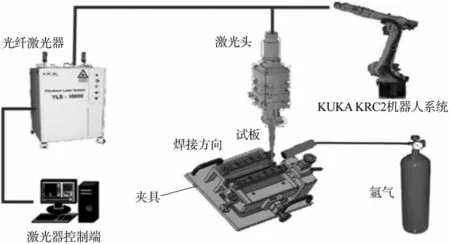

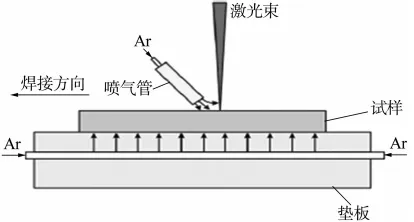

实验设备为IPG YLS-10000多模光纤激光器和KUKA KRC2焊接机器人,焊接实验平台如图1所示,采用侧吹氩气和背部开保护气槽的方式对焊接区域正面和背面进行保护,焊接过程如图2所示。

图1 焊接实验平台

图2 焊接过程示意

1.3 实验方法

1.3.1 焊前清理

实验前,利用剪板机将母材切割成200 mm×60 mm的板材,由于钛具有较高的活性,母材表面会附着一层氧化膜,并且由于板材表面会附着油污,若在焊接过程中进入焊缝会造成熔合不良、接头强度损失等问题,因此需对母材进行严格的焊前清理。具体步骤为:①利用高速旋转的钢丝轮打磨母材表面,直至露出金属光泽;②将母材放在3%HF+30%HNO3+67%H2O溶液中酸洗;③用清水清洗干净母材表面,再在烘干箱中100℃×1 h烘干。

1.3.2 焊接工艺实验

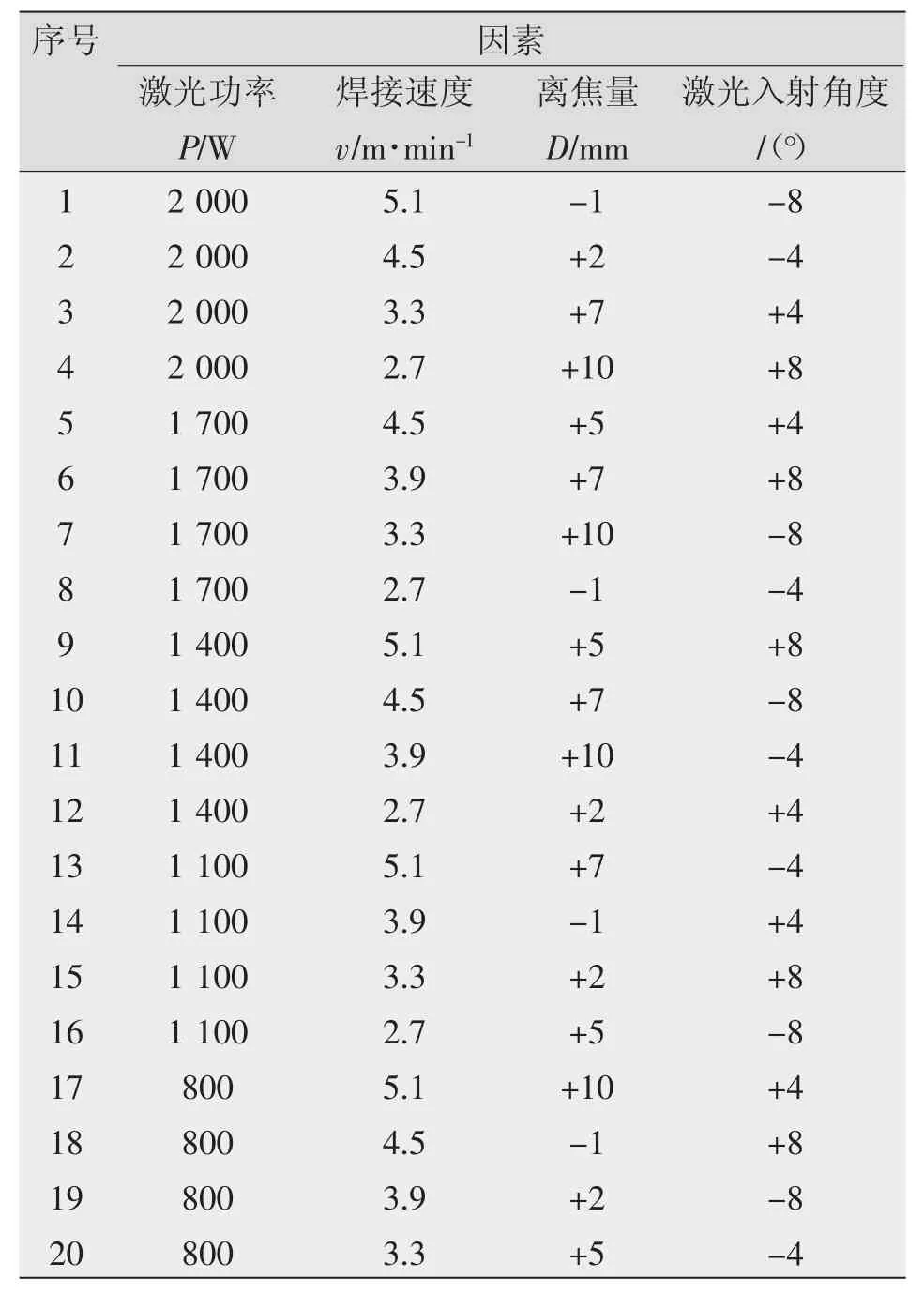

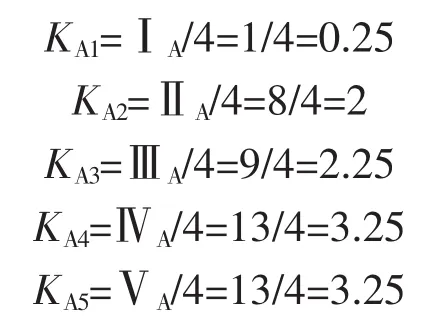

在前期工艺试验中发现激光功率、焊接速度、离焦量和激光入射角度对焊缝成形均有一定的影响,因此利用正交试验法来简化实验过程[3-4],以研究各个工艺参数对焊缝成形的影响,正交实验参数及结果如表2~表4所示。

表2 正交试验

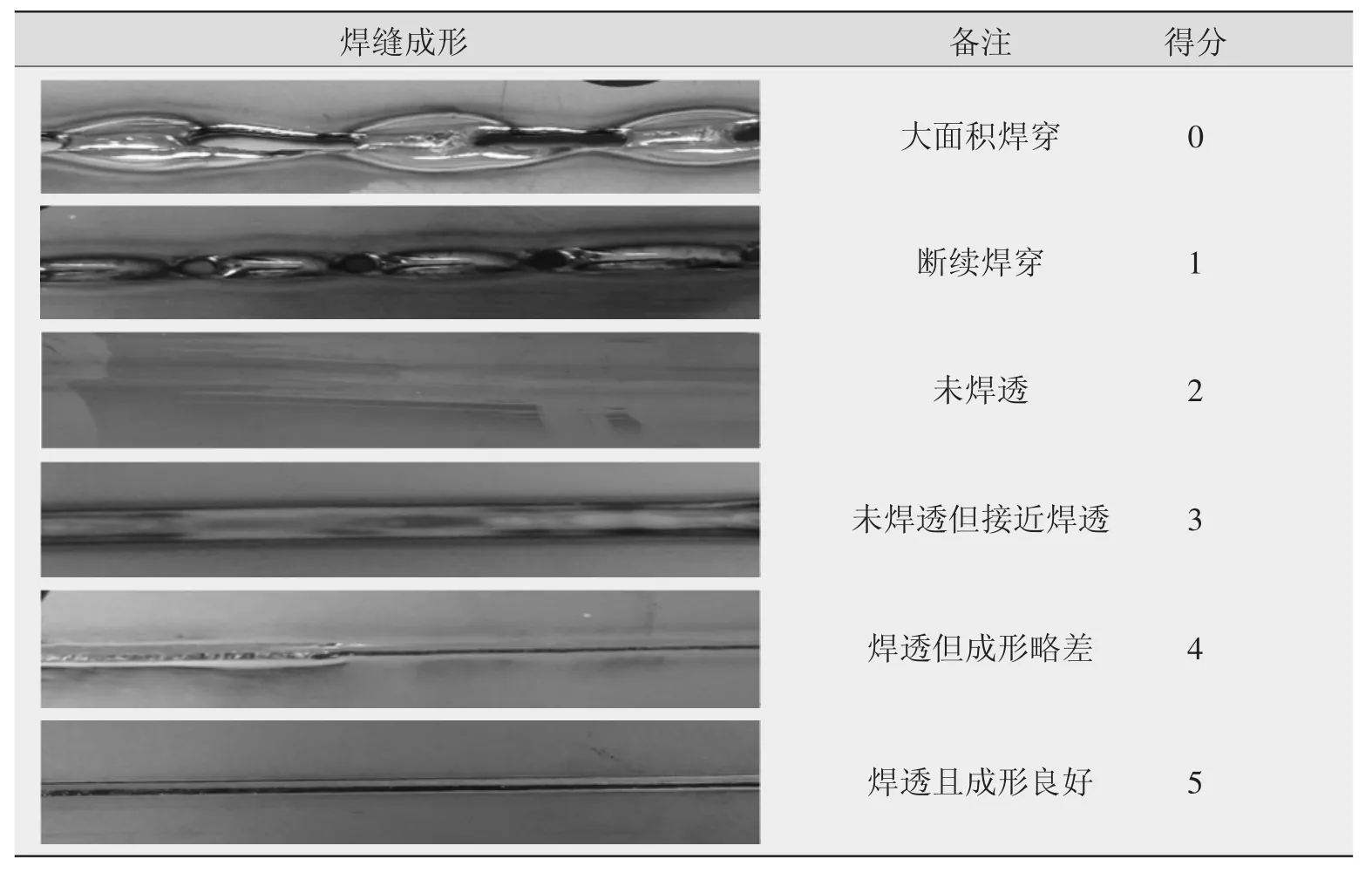

实验完成后根据表3中的评分标准对焊缝接头进行评分,分别对每一个因素进行单因素分析,以探究其对焊缝成形的具体影响。

表3 评分标准

表4 不同参数下的焊缝成形得

研究激光功率对焊缝成形的影响时,选定焊接速度5.1 m/min,离焦量+5 mm,激光入射角度+4°,激光功率分别为1400W、1600W、1 800 W、2000W、2200W、2400W、2600W和3000W;研究焊接速度对焊缝成形的影响时,选定激光功率2 000 W,离焦量+5mm,激光入射角度+4°,焊接速度分别为5.7 m/min、5.4 m/min、5.1 m/min、4.8 m/min、4.5 m/min、4.2 m/min;研究离焦量对焊缝成形的影响时,选定激光功率2 400 W,焊接速度4.8 m/min,激光入射角度+4°,离焦量分别为-1mm、+1 mm、+3mm、+5 mm、+7 mm、+9 mm;研究激光入射角度对焊缝成形的影响时,选定激光功率1 600 W,焊接速度4.8 m/min,离焦量+5 mm,激光入射角度分别为-8°、-4°、+4°、+8°。

1.3.3 焊后分析测试

实验完成后,利用线切割将焊缝沿横截面切取15 mm×5 mm金相试样,制作镶块,然后进行研磨、抛光、腐蚀,所用腐蚀试剂成分体积比为HF∶HNO3∶H2O=5∶10∶85,在光学显微镜下观察分析焊缝形貌。

2 结果分析

2.1 正交实验结果

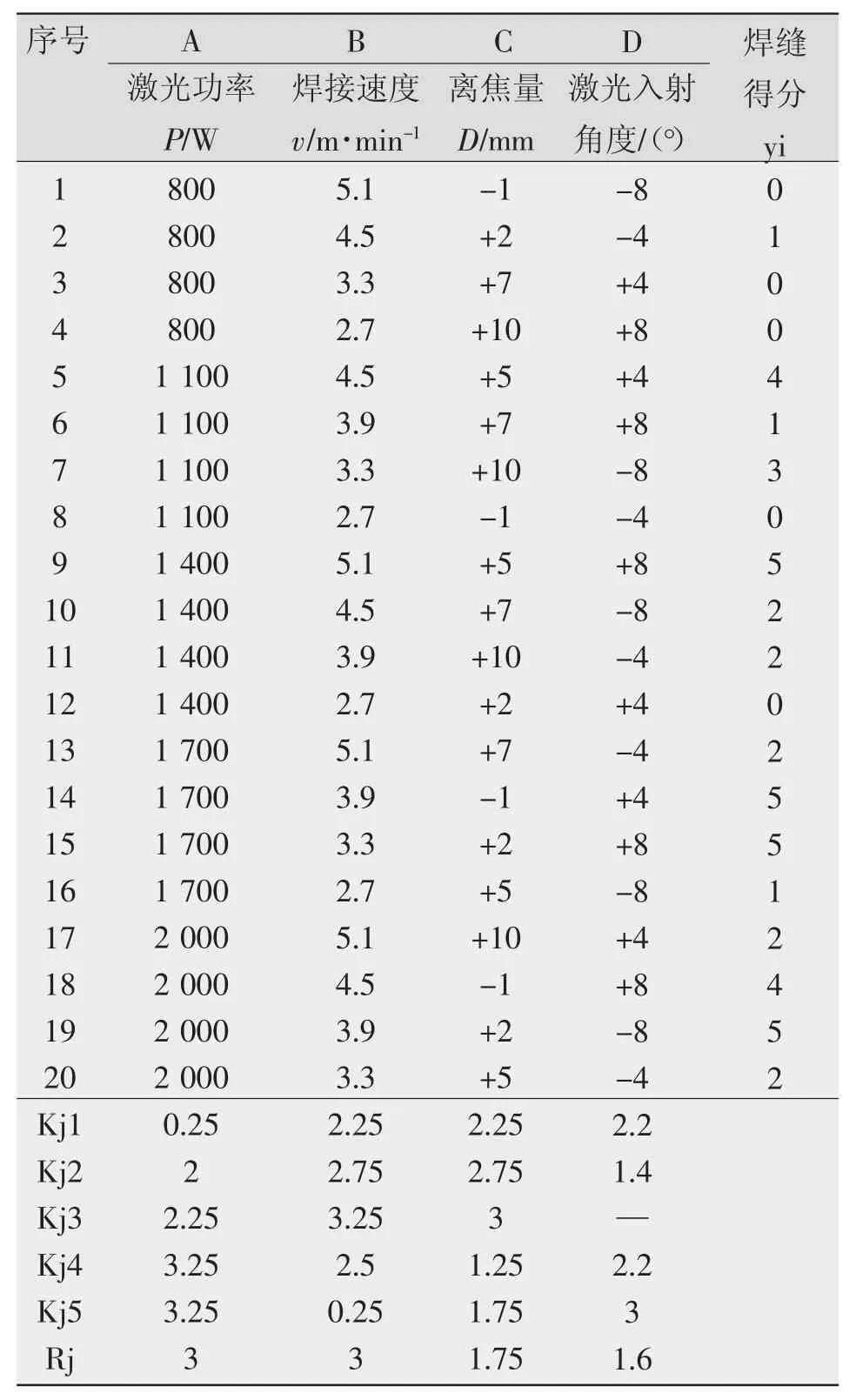

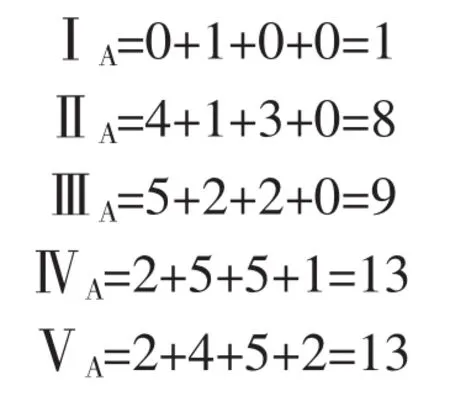

通过正交实验得出20条焊缝成形,其中为避免过于频繁地调节离焦量和激光入射角度(减小误差),以表4的顺序依次进行焊接实验,整理汇总实验结果和焊缝成形的评分,并根据不同参数下焊缝成形得分计算出得分综合平均值和各因素影响的极差值。其计算方法以激光功率对成形的影响为例进行说明。

(1)综合平均值的计算。

为了便于理解和分析,分别用ⅠA,ⅡA,ⅢA,ⅣA,ⅤA表示因素 A(激光功率)取第1、2、3、4、5 水平时相应的焊缝成形得分之和,即

为了比较因素A不同水平激光功率的优劣,引入 KA1,KA2,KA3,KA4,KA5,分别成为因素 A激光功率相应水平的综合平均值,其中

(2)极差的计算。

某一个因素不同水平的综合平均值分布范围越大,说明该因素不同水平下焊缝成形得分的波动较大,故该因素很可能是影响焊缝成形的主要因素;反之,若某个因素在不同水平下焊缝成形的得分变化不大,则该因素很可能对焊缝成形的影响不明显。此处用极差来描述某一因素不同水平下焊缝成形得分的分散程度大小。同样以因素A激光功率为例,用因素A的各个综合平均值中的最大值减去最小值得到因素A的极差,用RA表示,即RA=KA5-KA1=3。

由表4可知,RA=RB=3最大,RC=1.75次之,RD=1.6最小,说明激光功率和焊接速度对焊缝成形的影响最大,其次为离焦量,再次为激光入射角度。在后续的单因素实验分析时可以参考此顺序,首先选定激光功率为研究变量,然后研究焊接速度等因素。

2.2 单因素分析

2.2.1 激光功率对成形的影响

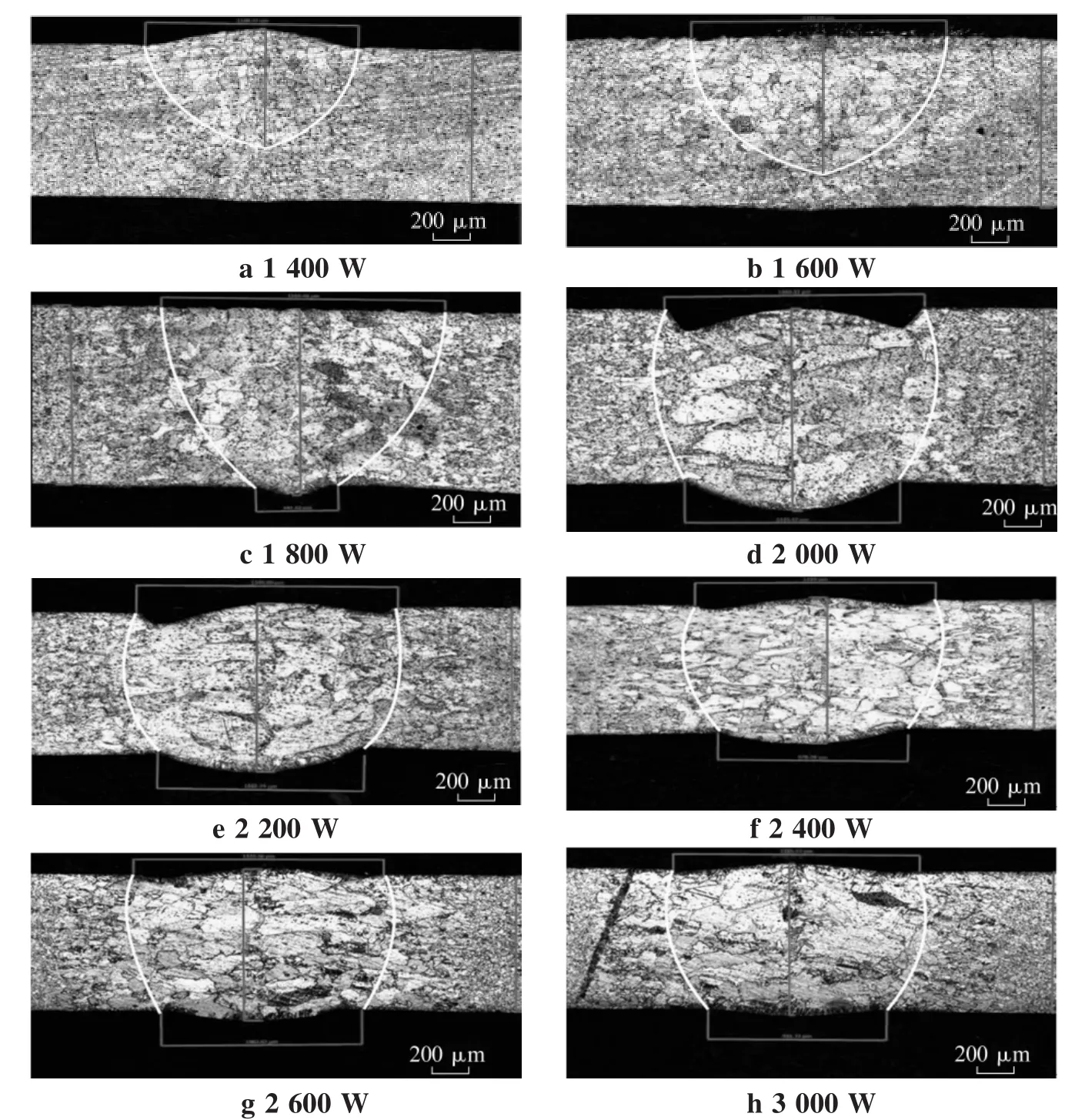

在焊接速度5.1 m/min、离焦量+5 mm、激光入射角度+4°的情况下,改变激光功率所得的焊缝成形如图3所示。

由图3可知,随着激光功率的增大,由1 400 W和1 600 W时的未焊透,到1 800 W时的临界焊透,最后功率达到2 000 W后可全部焊透。这是因为在其他参数不变的情况下,激光功率的增大代表着热输入量的增大。从各条焊缝的宏观成形可以看出,在功率达到2 000 W时,虽然实现了全熔透,但出现非常严重的咬边现象,而在激光功率继续增大时,咬边现象呈现减小趋势,直至功率增大到2 600 W时咬边缺陷几乎可以忽略,这一现象与传统电弧焊中咬边缺陷的规律相反。分析认为是由于小孔的存在,在刚好能焊透的功率下,熔池中心温度与熔池边缘温度差别较小,中心和边缘的表面张力差值较小,而该表面张力差值正是液态金属向边缘铺展的动力,加之此时没有填充金属,小孔向下挖掘的力相对较大,因此熔池产生塌陷,导致咬边较为严重;而当激光功率增大,热输入也增大,此时熔池中心表面张力减小,而熔池边缘表面张力几乎不变,因此表面张力差值增大,而形成小孔向下挖掘的力几乎不变,故此时液态金属更容易向焊缝两边铺展,因此表现出咬边现象减弱,直至几乎没有咬边[5]。

2.2.2 焊接速度对成形的影响

在激光功率2 000 W、离焦量+5 mm、激光入射角度+4°的条件下,改变焊接速度所得的焊缝成形如图4所示。

由图4可知,开始并未出现咬边,当焊接速度增大到4.5 m/min,出现明显咬边,一直增大至4.8 m/min时咬边仍很严重,而继续增大焊接速度至5.4 m/min以上时则无法完全焊透。焊接速度较快时容易产生咬边,这是因为焊接速度大时,热输入量小,冷却速度快,液态金属来不及向焊缝两边填充就已凝固,因此表现为较为严重的咬边。

2.2.3 离焦量对成形的影响

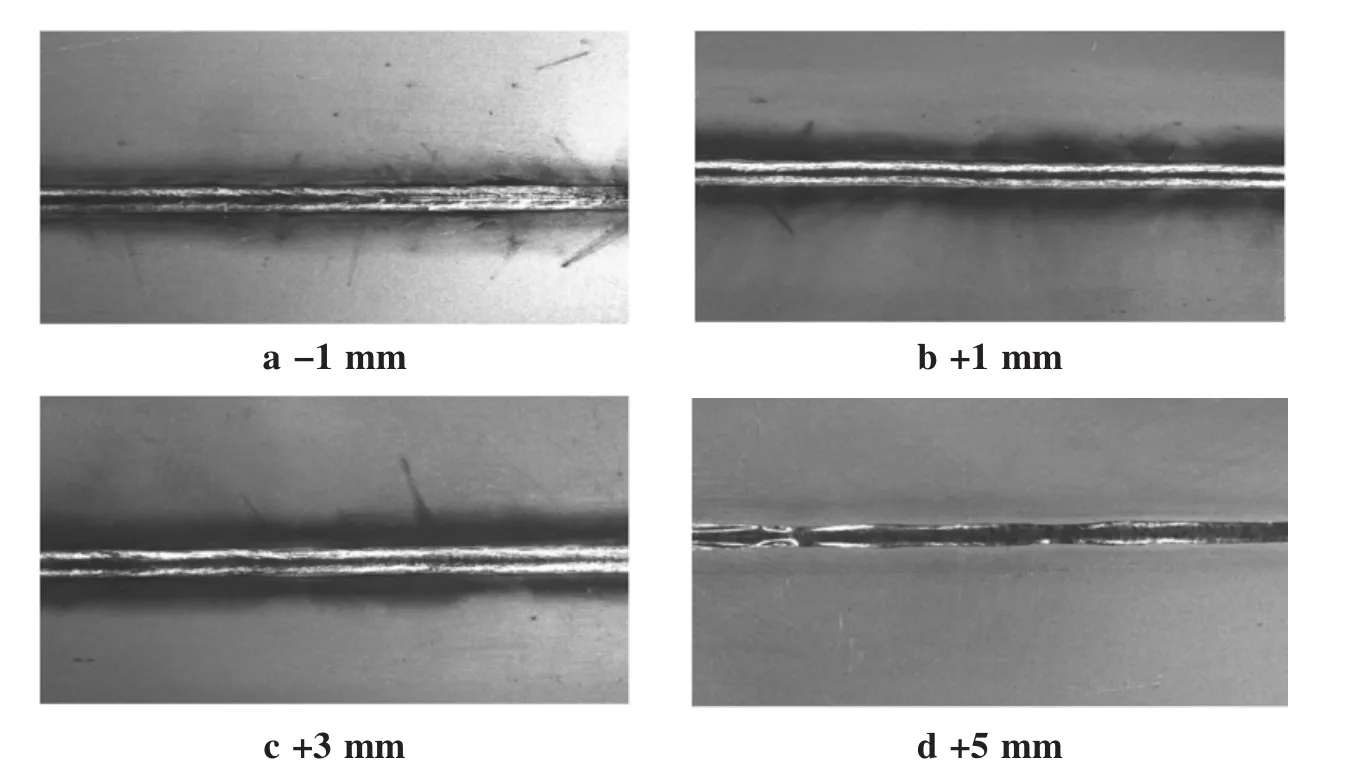

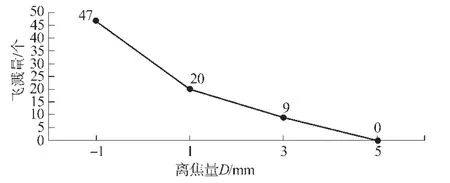

在激光功率2 400 W、焊接速度4.8 m/min、激光入射角度+4°的条件下,改变离焦量所得的焊缝背面成形如图5所示。

由图5可知,负离焦量(-1 mm)时,背面飞溅量很大;而采用正离焦量进行焊接时,背面飞溅明显减少,并且随着正离焦量的增大,背面飞溅越来越少,直至+5 mm时已基本无飞溅。粗略统计所选区域的飞溅个数,所得飞溅量对比如图6所示。变化原因为:当离焦量为-1 mm时,激光聚焦于薄板背面,使背面接收到的激光能量密度很大,背面金属蒸发强烈,引起熔池底部剧烈波动,产生大量飞溅,而随着正离焦量的增大,作用于材料表面的激光束光斑直径增大,激光能量密度减小,熔池波动减小,飞溅减少。

图3 不同激光功率的焊缝成形(焊接速度5.1 m/min,离焦量+5 mm,激光入射角度+4°)

图4 不同焊接速度的焊缝成形(激光功率2 000 W,离焦量+5 mm,激光入射角度+4°)

图5 不同离焦量的焊缝成形(激光功率2 400 W,焊接速度4.8 m/min,激光入射角度+4°)

图6 飞溅量对比

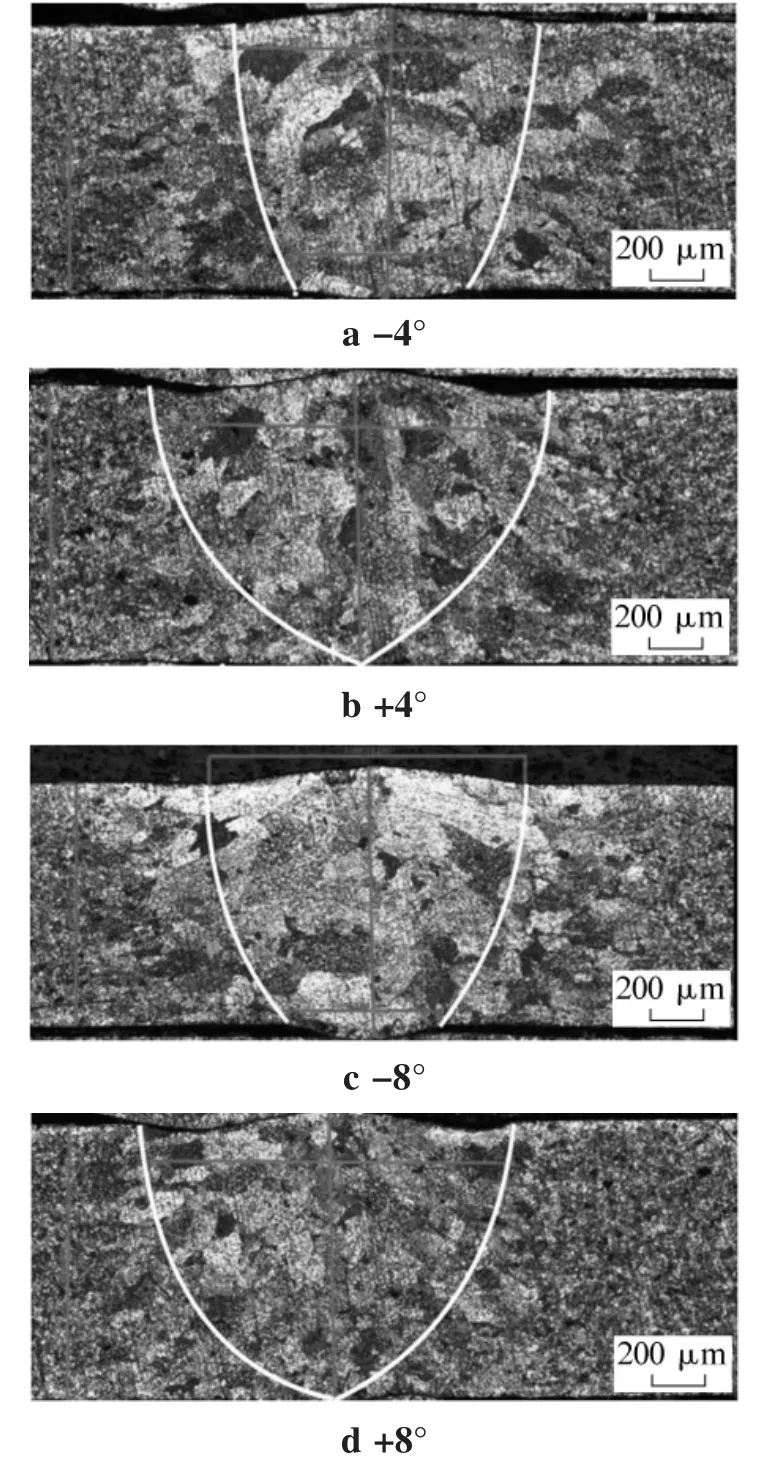

2.2.4 激光入射角度对成形的影响

在激光功率1 600 W、焊接速度4.8 m/min、离焦量+5 mm的条件下,改变激光入射角度,所得焊缝成形如图7所示。

图7 不同激光入射角度的焊缝成形(激光功率1600W,焊接速度4.8 m/min,离焦量+5 mm)

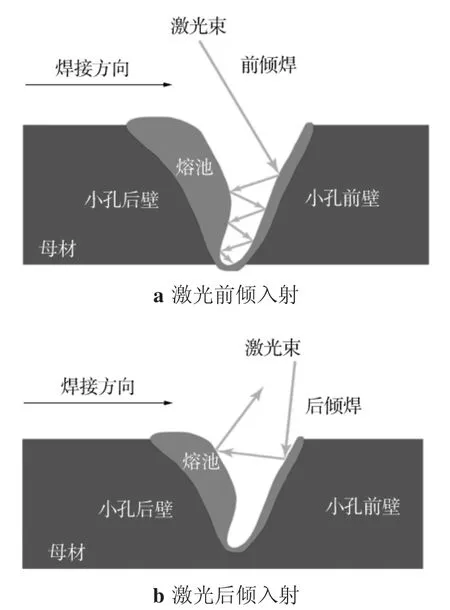

可以看出,在其他工艺参数相同的情况下,当激光前倾入射时,即激光入射角度分别为-4°或-8°时,出现未焊透的情况;但当激光后倾入射时,即激光入射角度分别为+4°或+8°时,可以焊透。这是因为激光前倾入射时,激光照射到小孔前壁,在小孔内部形成多重反射,激光被充分吸收;而激光后倾入射时,激光在小孔内部较难形成多重反射,激光吸收率低,如图8所示。

3 结论

(1)在焊接速度、离焦量和激光入射角度一定的情况下,随着激光功率的增大,从开始的未焊透到实现全熔透,但全熔透后出现非常严重的咬边现象;而在激光功率继续增大时,咬边现象反而开始有减小趋势。

(2)在激光功率、离焦量和激光入射角度一定的情况下,焊接速度较小时未出现咬边,而当焊接速度增大至4.5 m/min时,出现明显的咬边。焊接速度较快时容易产生咬边是因为焊接速度大时,热输入量小,冷却速度快,液态金属来不及向焊缝两边填充就已凝固,因此表现为咬边较为严重。

图8 激光前倾后倾在小孔内壁反射情况

(3)在激光功率、焊接速度和激光入射角度一定的情况下,采取负离焦量焊接时,背面飞溅量很大;而采取正离焦量进行焊接时,背面飞溅明显减少,并且随着正离焦量的增大,背面飞溅越来越少,直至+5 mm时已基本无飞溅。

(4)在激光功率、焊接速度和离焦量一定的情况下,当激光前倾入射时出现未焊透的情况,而当激光后倾入射时却可以焊透。这是因为激光前倾入射时,激光照射到小孔前壁,在小孔内部形成多重反射,激光被充分吸收;而激光后倾入射时,激光在小孔内部较难形成多重反射,激光吸收率低。