核电稳压器筒体内壁堆焊感应加热装置的设计

(青岛海越机电科技有限公司,山东 青岛 266217)

0 前言

核电稳压器筒体为低合金钢厚壁工件,在内壁堆焊过程中需要进行预热和后热处理,目前国内外普遍采用天然气加热或电阻式加热[1]。这两种方式均通过热传导和热辐射的办法加热工件,其热效率低、存在安全隐患以及设备寿命短,造成加热工艺效率低且成本高[2]。因此,急需一种能够大幅度提高加热效率、降低生产成本、工艺可靠的新型加热方法。

感应加热工艺的效率高、能耗小、加热温度和区域可控,易于实现自动化。相比于传统的加热方式,其在实现局部加热的同时还能保证主要加热区域温度的均匀性,工件加热后外观质量好,表面几乎不被氧化[3]。感应加热技术属非接触式加热,符合环保和可持续发展方针,是绿色环保的加热工艺之一[4]。

感应加热工艺根据被加热工件的不同形状设计适合其加热使用的感应器,通常感应器可以被制作成螺旋形、扁圆形、异形等[5]。核电稳压器筒体内壁堆焊要求预热温度为120~250℃,并在整个焊接过程持续保持;焊后进行消氢处理,加热温度250~400℃,持续2~4h。此外,要求必须对筒体整体进行加热,实现边加热边旋转堆焊的工艺。传统的螺旋形感应器无法适应这种工艺。为解决核电稳压器筒体内壁堆焊预热和后热工艺需求,本研究设计了一种能满足大直径旋转筒体大面积加热的新型感应加热器。

2 感应装置的设计

2.1 感应加热装置整体设计

核电稳压器筒体内壁堆焊时筒体放置在滚轮架上以一定速度匀速转动,焊接机头在内壁6点钟位置。因此,加热位置宜放置在筒体外壁两侧,与地面相对静止。这种加热模式可解决筒体与感应器之间的相对运动问题,保证焊接和加热同时进行互不干涉。

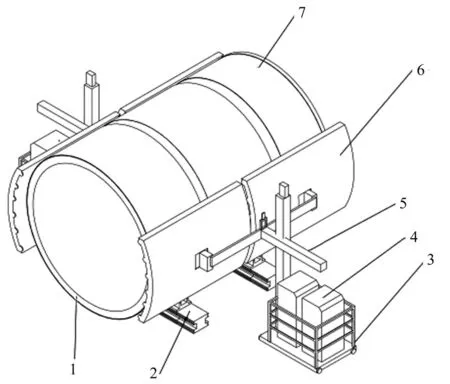

为了使筒体加热装置更具通用性,设计了一种具有一定加热宽度的可变半径C型感应器和三维空间移动小车相结合的装置,将两块C型感应器安装在可移动小车上,放置在筒体的两侧同时对筒体进行加热。C型感应器后配置有弧度调整机构,可使感应加热器的弧面与筒体的外表面相贴合,并能够在一定范围内调整张合弧度,以适应不同直径的筒体的加热。C型感应器安装到可移动小车上,可调整两个感应加热器的高度及其与筒体的贴近度。感应加热设备结构如图1所示。

图1 筒体内壁堆焊感应加热设备结构示意

2.2 感应加热线圈结构设计

感应线圈是感应加热设备中最重要的部件之一,要求其结构能够实现筒体内壁与外表面的温差控制。在平板感应加热器的基础上,设计了一种矩形结构的阿基米德螺旋式C型感应器。考虑到缠绕方式和材料成本,线圈选用耐高温合金电缆绕制,具有较好的耐温性和可加工性。为了提高加热效率,采取多根电缆线平行绕制方式,提高了感应磁场和感应涡流的大小,缩短了加热时间,提高了加热效率。

2.3 工件与感应线圈之间距离的选择

被加热工件与感应线圈之间的距离直接影响加热效果。通常,两者距离越小,能量利用率越高,加热速度越快,加热效果越好。但在筒体边加热边焊接的模式下,工件和感应线圈之间存在相对运动,二者距离太近则容易造成筒体磨损感应器,为此在感应器上设计了可调限位装置。

2.4 C型感应器尺寸设计

感应器的尺寸是C型感应器设计的一个重要参数。在不考虑焊接热输入的前提下,感应加热时多片C型感应器的总热输入应等于工件升温吸收的热量去掉筒体的热损失。感应器的尺寸设计原则是能够保证感应电源的全功率输出,并能使筒体的温度均匀,长时间维持筒体的预热和后热温度。

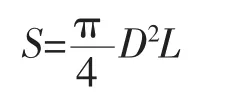

假定筒体外径为D,长度为L,则筒体的外表面积S为

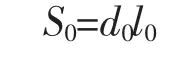

设单片C型感应器的弧长为l0,宽度为d,则其加热面积S0为

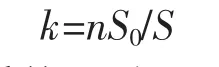

定义

式中 k为加热系数;n为C型感应加热器的个数。k是感应器尺寸设计的先决条件,其物理意义为筒体外表面加热面积占筒体外壁总表面积的百分比。

2.5 感应加热设备的应用

该感应加热装置已经应用于核电稳压器筒节的内壁堆焊加热工艺中。筒节左右两侧各安排两台C型感应加热器,横跨整个筒节的长度,各自连接一台120 kW中频感应加热电源。堆焊过程中保证筒节整体一直在预热温度范围内;堆焊完成后立即对筒节升温,进行后热和消氢处理。在长时间的加热过程中,设备整体运行稳定,自动化程度较高。

3 结论

针对核电稳压器筒体的内壁堆焊预热和后热工艺,设计了一款可调半径C型感应器和三维可移动小车相结合的加热装置。

(1)可调半径C型感应器能够实现大面积筒体的外壁感应加热,加热温度均匀可控,且能够适应一定范围的不同直径筒体的加热。

(2)三维可移动工装小车能够适应不同位置和高度的筒体的内壁堆焊感应加热需求,限位轮可保证感应器与工件不产生摩擦。