焊后热处理对铝/钢焊接接头组织和显微硬度的影响

靳全胜 ,李 杰 ,2

(1.西安航空职业技术学院 航空材料工程学院,陕西 西安 710089;2.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050)

0 前言

当前,部分汽车结构件生产中以铝替钢是实现汽车轻量化制造的重要途径之一,铝/钢异种金属焊接接头在汽车制造中的应用将越来越普遍。为了得到力学性能优良的铝/钢连接接头,国内外学者采取不同的焊接方法进行铝/钢异种金属的连接,几乎涉及到所有的焊接方法,如电弧焊、激光焊、搅拌摩擦焊、爆炸焊和激光+MIG复合焊等[1-3]。另一方面,学者们还探索了填充金属和预置金属粉末的合金成分对焊接接头机械性能及焊缝成形的影响[4-5]。焊后热处理工艺能改变焊接接头的微观组织和使用性能,目前关于焊后热处理工艺对铝/钢焊接接头微观组织及力学性能影响的报道较少,因此有必要对相关内容开展一些研究。

本研究选用脉冲旁路耦合电弧熔钎焊实现了铝/钢异种金属的搭接焊。分别在270℃和350℃对焊接接头进行退火热处理,保温时间均为2 h。采用扫描电镜分析热处理前后焊接接头不同区域的微观组织,并借助英国牛津INCA能谱仪测试焊后热处理过程中铝/钢焊接接头中合金元素的扩散情况。使用显微硬度测试仪测定热处理前后铝/钢焊接接头各部分组织的硬度,分析焊后热处理工艺对硬度的影响机理。这些探索对优化铝/钢异种金属连接工艺,获得各项性能良好的铝/钢焊接接头具有重要的指导作用。

1 试验方法

试验选用脉冲旁路耦合电弧MIG熔钎焊实现铝/钢异种金属的搭接焊。该焊接方法的焊接总电流由主路电流和旁路电流两部分组成,主路电流为流进工件的电流。焊接过程中通过调整旁路电流的大小来改变流进工件的电流进而达到对工件热输入的准确调控[6-7]。本研究焊接总平均电流为64 A,平均旁路电流30 A,平均主路电流34 A。试验用母材为1060铝板和Q235镀锌钢板,规格均为200mm×80mm×1mm。焊接过程中用Ar作为保护气,焊接速度0.8 m/min,填充焊丝为φ1.2 mm的ER4043铝合金焊丝,焊丝化学成分如表1所示。在上述焊接工艺参数下获得的铝/钢焊缝形貌如图1所示。

沿着垂直于焊缝的方向截取20 mm×10 mm的试验试样,分别用 100Cw、300Cw、800Cw、1500 Cw、2 000 Cw的金相砂纸对试样进行预磨,随后用金刚石研磨膏对试样进行抛光处理。在分析试样微观组织前,对试样抛光面进行化学腐蚀,用5%HF溶液腐蚀焊缝金属及铝母材,用5%硝酸酒精溶液腐蚀镀锌钢。

将铝/钢焊接接头置于真空管式炉中进行焊后热处理,热处理温度分别为270℃、350℃,保温时间2 h。选用扫描电镜和能谱仪分析焊接接头热处理前后的微观组织和重要合金成分的分布情况,用显微硬度测试仪测试焊接接头热处理前后各部分组织的硬度。

表1 ER4043铝合金焊丝的化学成分Table 1 Chemical composition of ER4043 %

图1 铝/钢焊接接头焊缝形貌Fig.1 Weld appearance of aluminum and steel welding joint

2 试验结果与分析

2.1 焊接接头组织

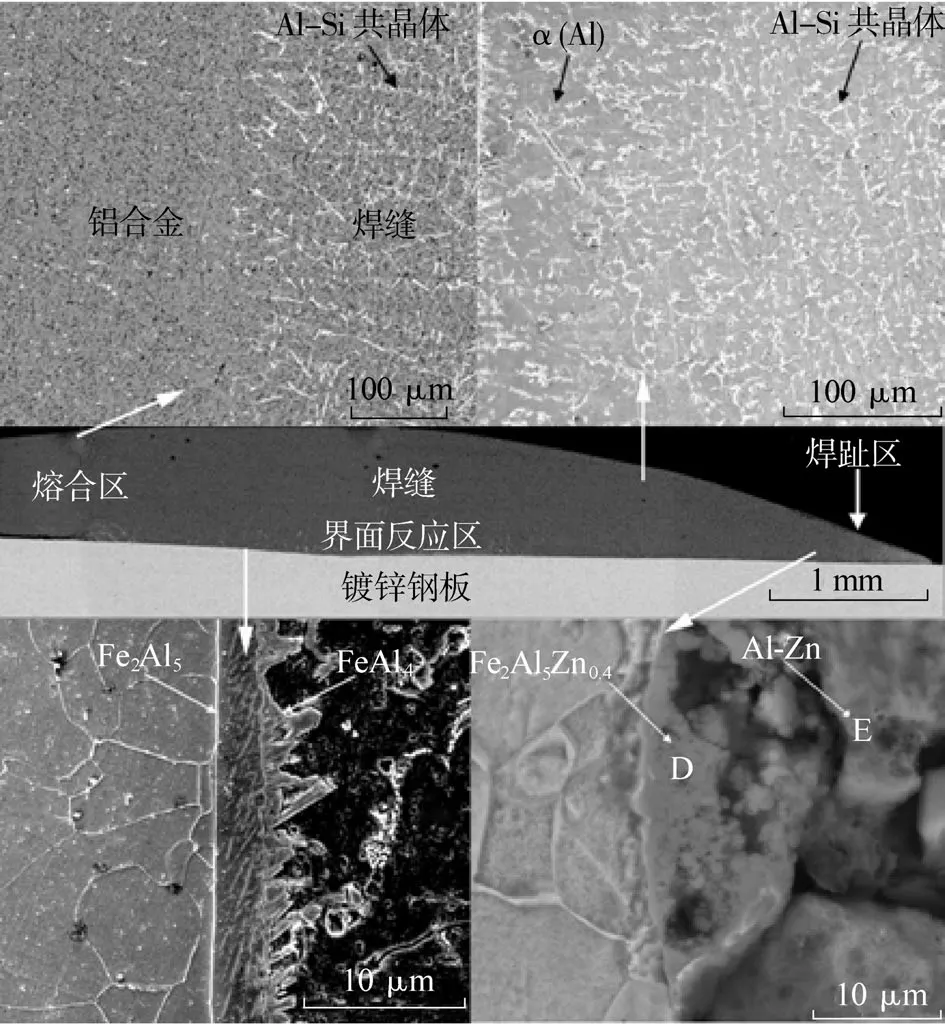

铝/钢焊接接头宏观形貌如图2所示。结合已有研究[8]发现,铝/钢焊接接头主要包括铝熔合区、焊缝金属、界面反应层、镀锌钢板和焊趾区5个部分。铝/钢焊接接头界面反应区为一层厚约10 μm的Al-Fe金属间化合物,该金属间化合物层由邻近钢母材的平齐Fe2Al5和邻近焊缝金属的枝晶状金属间化合物FeAl3组成。焊接接头焊趾区焊缝金属的组织为Al-Zn固溶体,铝/钢焊接接头钢母材为镀锌钢板,由于锌的沸点较低,在高温电弧的作用下电弧正下方一定范围内的锌会迅速蒸发,但是焊趾位置的焊接温度较低,金属锌几乎不发生蒸发,熔化的金属锌与液态铝混合凝固后最终形成Al-Zn固溶体;焊趾区界面反应层的组织为金属间化合物Fe2Al5Zn0.4。铝/钢焊接时的填充金属为Al-Si金属丝,由Al-Si二元相图和图2可知,焊接凝固后在焊缝中形成了灰色的基体组织α-Al和沿着晶界分布的白色条状组织Al-Si共晶体。

2.2 焊后热处理对焊接接头微观组织的影响

对比未热处理、270℃热处理2 h后焊缝金属中重要合金成分的分布情况,如图3所示。未热处理焊接接头面扫描图片显示,焊缝金属中存在少量Fe原子,即焊接过程中镀锌钢中的Fe原子通过界面反应层扩散进入焊缝金属中,同时Fe原子还有轻微的偏聚现象;但镀锌钢一侧未检测到Al原子,这表明焊缝金属中的Al原子向镀锌钢一侧几乎没有扩散,这是由于焊接过程中铁为固态,焊缝金属中的Al原子向固态铁中的扩散速度较慢造成的。由于Fe原子向焊缝金属中大量扩散,最终在焊接接头连接面上形成了一个Al、Fe原子过渡层,该过渡层的组织即为Al-Fe金属间化合物。对比退火前后的面扫描图片发现,未热处理时焊缝金属中各合金元素的聚集现象明显,特别是合金元素Si在热处理前后的变化更加显著。未热处理时焊缝金属中的大量Si原子沿着Al-Si共晶体分布,同时在铝/钢连接界面上Si原子也有一定的富集现象。热处理后焊缝金属中和铝/钢连接界面上合金元素Si的分布变得较为均匀,这是因为在热处理过程中合金元素Si产生了体扩散。

本研究还探索了270℃焊后热处理前后铝/钢焊接接头焊趾区合金元素的扩散情况,面扫描结果如图4所示。通过对热处理前后铝/钢焊接接头焊趾区进行面扫描发现,该区域分布有大量的合金元素Zn,这证实了合金元素Zn在焊趾区有显著的富集现象。对比热处理前后铝/钢焊接接头富锌区合金元素的分布情况发现,热处理前焊趾区的Zn原子有一定的偏聚现象,热处理后其Zn原子的分布变得比较均匀,表明热处理过程中焊趾区Zn原子也发生了体扩散。

图2 铝/钢焊接接头微观组织Fig.2 Microstructures of aluminum and steel weldingbrazing

图3 焊接接头热处理前后界面反应层附近合金元素分布Fig.3 Distribution of alloying elements near the interface reaction layer of welding-joint before and after heat treatment

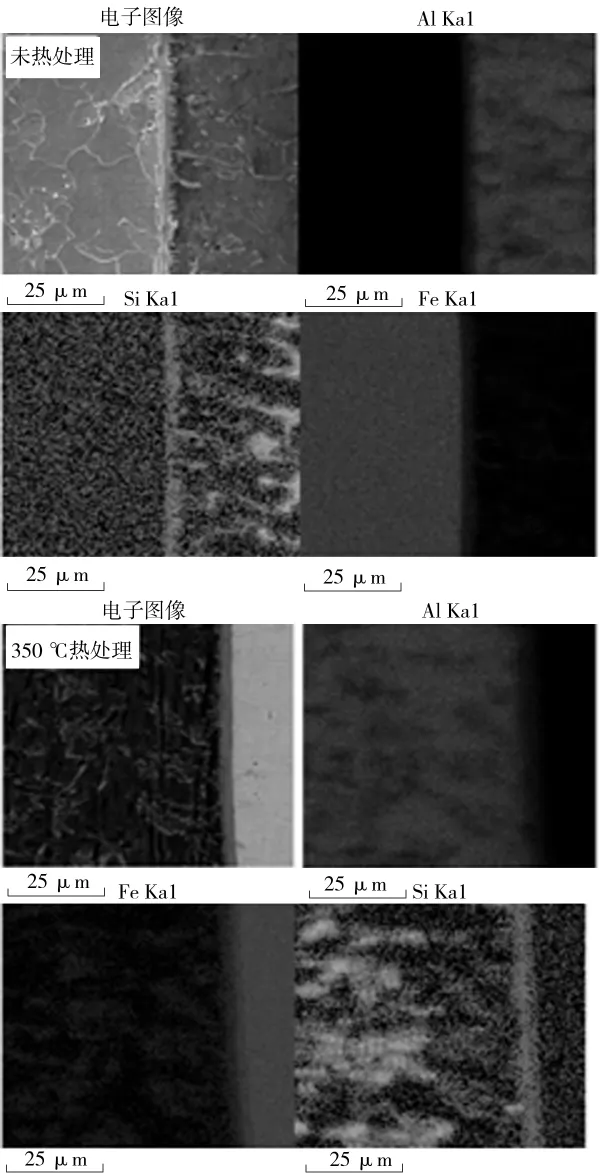

为了深入探讨热处理温度对铝/钢焊接接头微观组织的影响,在350℃下对焊接接头进行了焊后热处理,保温时间2h。未热处理、350℃热处理后焊接接头中各重要合金元素的分布情况如图5所示。对比热处理前后面扫描图片发现,热处理前,铝/钢焊接接头中的合金元素Si在焊缝金属及界面连接层中有明显的富集;热处理后,Si原子在焊缝金属中的分布变均匀,其沿着晶界分布的特征不太显著,这表明热处理过程中焊缝金属中的Si原子产生了均匀化扩散。此外,试验结果还证实350℃热处理后铝/钢焊接接头的焊缝金属中出现了更多Fe原子,这是由于Fe原子向焊缝金属中发生扩散引起的。

未热处理、350℃热处理后铝/钢焊接接头焊趾区各重要合金元素的分布如图6所示。对未热处理、350℃热处理后焊接接头焊趾区进行面扫描,结果发现,未热处理焊接接头焊趾区界面连接处形成的化合物Fe2Al5Zn0.4的厚度很薄,而热处理后焊趾区界面连接处化合物Fe2Al5Zn0.4的厚度达到25 μm,这是因为在350℃退火过程中焊趾区的Al、Zn原子向界面连接层发生了大量扩散,在界面连接层处Al、Zn、Fe原子发生反应生成金属间化合物Fe2Al5Zn0.4。

图4 铝/钢焊接接头热处理前后焊趾区合金元素分布Fig.4 Distribution of alloying elements in welding toe area of aluminum and steel welding-joint before and after heat treatment

图5 焊接接头热处理前后界面反应层附近合金元素分布Fig.5 Distribution of alloying elements near the interface reaction layer of aluminum and steel welding-joint before and after heat treatment

2.3 退火热处理对焊接接头各部分组织硬度的影响

以上研究证实,焊后热处理和热处理温度的高低对铝/钢焊接接头焊缝金属中部分合金元素的分布有明显影响。在此基础上进一步探索焊后热处理及热处理温度对铝/钢焊接接头各部分组织硬度的影响。未热处理、270℃热处理、350℃热处理后焊接接头铝热影响区附近、界面连接层附近、焊趾区附近组织的硬度如图7所示。

图6 铝/钢焊接接头热处理前后焊趾区合金元素分布Fig.6 Distribution of alloying elements in welding toe area of aluminum and steel welding-brazing before and after heat treatment

图7 焊接接头不同区域显微硬度分布Fig.7 Microhardness distribution in different regions of welded joints

图7a为未热处理、270℃热处理、350℃热处理后焊接接头铝熔合区附近组织的硬度。结果表明,未热处理焊接接头铝热影响区及焊缝金属的硬度高于退火后的硬度,这证明焊后热处理使得铝热影响区及焊缝金属组织产生了一定程度的软化。另一方面,对比未热处理、270℃热处理和350℃热处理后焊缝金属显微硬度的变化发现,270℃热处理后焊缝金属硬度的变化幅度较小,未热处理和350℃热处理后焊缝金属的硬度均有较大幅度的变化。这是因为焊接是一个快速熔化及快速凝固的过程,凝固结晶过程中焊缝金属中的合金元素进行扩散的时间很短,各合金元素未进行充分的扩散,凝固结晶后的焊缝组织存在固溶强化效应,因此未退火焊接接头焊缝金属的硬度较高且分布不均匀。270℃退火热处理时,焊缝金属中的合金元素进行了均匀化扩散,导致焊缝金属固溶强化的效果减弱,因此焊缝金属的硬度有所降低且分布均匀。350℃退火热处理时,一方面焊缝金属中的合金元素进行了均匀化扩散,使得焊缝金属固溶强化的效果减弱;另一方面,在该温度下焊缝金属中的少量铝铁原子发生反应生成Al-Fe金属间化合物。因此其焊缝金属的显微硬度与未退火相比有所降低,但由于生成少量Al-Fe金属间化合物的缘故,其焊缝金属显微硬度的分布不均匀。综上所述,在270℃热处理时,铝/钢焊接接头焊缝金属硬度的分布较均匀,因此其力学性能较好,在使用过程中不易产生应力集中。

图7b为未热处理、270℃热处理、350℃热处理后焊接接头界面反应层附近组织的硬度。研究表明未热处理焊接接头镀锌钢一侧组织的硬度显著高于热处理后组织的硬度。对比两种热处理温度下焊接接头镀锌钢侧组织硬度发现,两种热处理温度下钢侧组织显微硬度的差异很小,即热处理温度对镀锌钢侧组织硬度的影响较小。

图7c为未热处理、270℃热处理、350℃热处理后铝/钢焊接接头焊趾区的硬度,对该区域的显微硬度沿AB直线进行测定,结果表明:越接近A点组织硬度越高,越接近B点组织硬度越低。这是由于焊趾区是合金元素锌的富集区,该部分组织主要为α-Al和Al-Zn固溶体,越接近A点其焊接电弧温度越低,焊接时该区域镀锌钢表面的锌蒸发得越少,因此焊后将有更多的锌留在焊缝金属中,在该区域有利于形成固溶度较高的Al-Zn固溶体,其显微硬度较高。对比退火前后焊趾区组织硬度发现,270℃热处理后焊趾区组织的硬度与热处理前相差不大,这是因为当热处理温度较低时,焊趾区合金元素的扩散速度小,因此热处理前后焊趾区组织的硬度无明显的变化。350℃焊后热处理后,焊接接头焊趾区组织的硬度与未热处理时相比其硬度显著变大,且AB两点显微硬度的差值也明显变大,这将导致焊接接头在使用过程中极容易在该区域产生应力集中,降低了焊接接头的力学性能。这是由于350℃热处理时,该部分组织的合金元素发生了快速扩散,以α-Al形式存在的部分Al原子通过快速扩散形成了Al含量更高的Al-Zn固溶体,进而使该部分组织固溶强化的效果更显著,同时在该区域生成的金属间化合物Fe2Al5Zn0.4显著提高了焊趾区组织的硬度。

3 结论

(1)焊后热处理使铝/钢焊接接头中的Si原子发生了均匀化扩散,350℃退火热处理时镀锌钢一侧的铁原子向焊缝金属中发生了扩散。

(2)350℃热处理后,焊接接头焊趾区形成了一层厚约25 μm的金属间化合物Fe2Al5Zn0.4。

(3)270℃热处理后,焊接接头焊缝金属组织的硬度分布均匀,焊趾区组织硬度与未热处理时相比变化较小,这有利于避免焊接接头产生应力集中、提高焊接接头的力学性能。