串联GMAW焊缝中的冷搭接

(太原理工大学焊接材料研究所,山西太原030024)

0 前言

串联GMAW是单丝GMAW的延伸工艺,具有焊接速度快、熔敷速率高、抗气孔、热输入低等一系列优点,适用于汽车、轨道交通、造船、锅炉制造、工程机械、建筑机械、煤矿机械等领域,已经有一些工程应用的报道,具有广阔的应用前景[1-2]。但该工艺并非尽善尽美,在一些情况下,在串联GMAW焊缝的焊趾处发现了一种所谓冷搭接(Cold lap,亦可译为冷隔)微区未熔合缺陷[3]。该缺陷尺寸小、难检测,但属于带缺口类缺陷,可能对焊接结构的疲劳寿命产生不利影响。迄今为止,有关冷搭接缺陷的研究,国外文献非常有限,而国内研究未见报道。鉴于串联GMAW工艺方法的先进性和推广价值,继续开展有效防止冷搭接缺陷产生的研究,不仅对工程应用十分必要,而且具有一定的理论研究意义。为此,本研究首次将冷搭接的形态、性质与其形成机理相联系,探讨串联GMAW熔焊行为与冷搭接形成间的关系及冷搭接控制原理。该项研究对深入了解串联GMAW工艺的熔焊原理,全面提升串联GMAW焊缝质量,具有一定的参考意义和实用价值。

1 串联GMAW焊缝中冷搭接的形态及性质

1.1 串联GMAW焊缝中冷搭接的形态、种类

采用φ1.2 mm实心碳锰钢焊丝(G3Si1 EN ISO 14341-A)和 φ(Ar)92%+φ(CO2)8%混合保护气体,以单道水平位置对I型坡口对接接头(间隙0~1 mm)冷成型钢板 S355 MC(EN 10149-2)进行双丝串联GMAW焊接(前丝和后丝保持一定角度及距离)。每条焊缝长约300 mm。焊前对母材进行喷砂处理。每个电源的保护气流量恒定在15 L/min。电源极性为直流反接。试验用材料的化学成分及焊接工艺参数分别见表1和表2[3]。

表1 母材和焊丝的化学成分[3] %

表2 焊接工艺参数[3]

使用放大镜沿焊缝纵向焊趾部位进行宏观检查(见图1),并对可疑部位切片、制样进行显微金相(光学和扫描电镜)分析。发现了3种形态的冷搭接缺陷[3]。第一种,飞溅物位置非常靠近焊趾并与焊缝相连时形成的冷搭接,此时L<R(见图2a)。通常它在焊趾处呈半圆形,尺寸可以从几毫米到10μm不等。第二种,所谓的焊瘤冷搭接,是由熔池中熔化金属的局部溢流而在母材上没有将其熔化引起的。通常,焊瘤冷搭接在纵轴和横轴都可能有几毫米的焊趾处呈半椭圆形(见图2b)。第三种,所谓的飞溅-焊瘤冷搭接,是前两种冷搭接的组合(见图2c)。当L>R(从焊趾到飞溅中心的距离(L)大于飞溅半径(R)时)焊趾附近的飞溅与焊缝金属的局部溢流相连而形成。通常情况下,它呈现蠕虫状,距离焊趾几毫米。统计结果显示,飞溅冷搭接的几率大于焊瘤冷搭接。

图1 焊接试样的宏观照片及接头形式

1.2 串联GMAW焊缝中冷搭接的性质及定义

试样可疑部位的切片显微分析显示,焊趾处冷搭接的性质或物理本质是微小区域未熔合(见图3)。与其他焊接缺陷,如咬边相比较,首先外观上看不见;况且该缺陷尺寸较小(一般在0.01~1.5 mm范围内),且又不是贯穿性缺陷,采用常规的无损检测(NDT)方法探测的可能性也非常低。然而,焊趾处冷搭接的微小区域未熔合缺陷会给结构的安全使用带来隐患,因为冷搭接的微小区域未熔合显然是焊趾处一个缺口,在交变载荷下可能引发裂纹,严重影响结构的疲劳寿命。

图2 不同类型冷搭接示意

图3 焊趾处的微小未熔合

冷搭接(Cold Lap)是学术界一个较新术语,在国内外焊接缺陷相关标准中尚未查到,只有极少文献提及。虽然ISO标准[4]提到过一个“Overlap”缺陷(见表3),并将其定义为“过多的焊缝金属覆盖母材金属表面,但没有和母材熔合”。其中,被称为新列入缺陷代号*5061是Toe overlap,即焊趾焊瘤,可以理解为焊趾处的未熔合。可是在此分类中并未给出缺陷大小的规定,也没有指出缺陷的种类。新国家标准GB/T6417.1-2005涉及冷搭接的表述与ISO标准完全相同[5]。

表3 ISO缺陷的分类[4]

文献[2]将冷搭接定义为大约平行于母板表面焊趾处微区的未熔合缺陷,大致有3种类型:飞溅冷搭接、焊瘤冷搭接及飞溅-焊瘤冷搭接,如表3所示。在ISO标准[4]中提到的Overlap(焊瘤)缺陷只可能是冷搭接形态之一。

2 串联GMAW焊缝中冷搭接的形成机理

2.1 飞溅冷搭接形成机理

当一定尺寸的飞溅落在焊缝坡口边,该飞溅物与母材之间被氧化物所填充,处于未熔合状态,当熔化的焊缝金属与飞溅物相连后,飞溅物部分仍保持未熔合状态(见图2a)。它的生成条件:①位于坡口边缘的飞溅物;②飞溅物下方被氧化物所填充;③熔化的焊缝金属与坡口边缘的飞溅物相连。

2.2 焊瘤冷搭接形成机理

焊瘤冷搭接的形成与焊瘤的形成有关。首先,当焊缝边缘不整齐、不规则时,尤其在双丝串联GMAW高速焊接时,根据所谓“瑞利不稳定”原理[6],甚至会出现焊缝的驼峰(焊瘤)现象。实际上它是由焊缝中熔化金属流体溢出到坡口表面形成。这部分溢出物下方也被氧化物所填充,即焊瘤冷搭接与母材间也是未熔合状态(见图2b)。

焊瘤冷搭接形成条件:①焊缝边缘不整齐、不规则;②形成的焊瘤与母材接触处存在氧化物,不可能熔合。

2.3 飞溅-焊瘤冷搭接形成机理

当坡口边缘已经存在飞溅物,同时焊缝金属流体溢出形成的焊瘤正好与飞溅物相遇时,便形成了飞溅与焊瘤组合式冷搭接。该冷搭接的特征是L>R(见图2c),即焊趾到飞溅中心距离L大于飞溅物半径R。外观呈蠕虫状,距离焊趾几毫米。

飞溅-焊瘤冷搭接形成条件:①坡口边缘存在一定尺寸的飞溅物;②存在形成焊瘤的过程;③形成焊瘤的过程恰好与飞溅物相遇。

综上可以看出,焊接飞溅和熔化金属的溢流是形成冷搭接的必要条件,但冷搭接的形成是一个复杂的过程与现象,在焊接过程中是否实际形成,还要考虑其他因素的影响。

3 串联GMAW焊缝中冷搭接的影响因素

3.1 飞溅物与母材金属之间氧化物的影响[3]

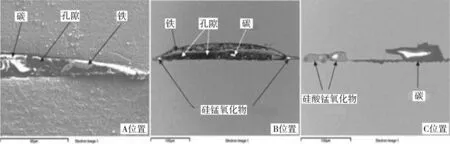

图4是直径1.8 mm飞溅放大50倍后横断面照片,图中有A、B、C三个未熔合区。图5是3个未熔合区的显微照片。可以看出,有3个孔隙区,即未熔合区。除了C区域或多或少被完全填充外,未熔合的主要部分是空的。这些填充物的主要元素见表4。定量分析显示,填充物是Mn和Si的氧化物。图6是未熔合区域的扫描电子显微照片。可以看出,其中有Fe、C和Mn、Si氧化物等物质及孔隙。分析上面实测资料认为,飞溅物表面被来自焊丝中脱氧元素形成的氧化物所包覆,落在焊趾处后,在飞溅物与母材金属之间的界面处形成了一层绝缘层,不仅阻止热量传递,而且阻止飞溅物与母材表面的充分熔合。

图4 飞溅与母材金属界面的横断面

表4 A、B、C未熔合区中的主要元素

图5 3个未熔合区的显微照片

图6 3个未熔合区域的扫描电子显微照片

3.2 飞溅物、母材及溢出金属温度的影响

首先,将飞溅物直径和飞溅的距离(飞溅的中心与焊缝中心线间的距离)作为飞溅的温度指标。飞行距离较短,尺寸较大的飞溅物,在撞击母材金属表面时,可能有较高温度。反之,可能有较低温度。同时引入未熔合比率(多个未熔合长度之和与飞溅物直径之比)来表示飞溅与母材金属间的熔合。比值大,表明未熔合倾向大。试验表明,直径小于1.0 mm的小飞溅物,具有100%的未熔合比率。随着飞溅尺寸的增加,未熔合比率线性减小。不难看出,飞溅物的温度对冷搭接的形成有重要影响:飞溅物温度高,未熔合比率减小,冷搭接生成倾向小。

对于直径在1.0~2.0 mm之间较大的飞溅物,预热温度较高,熔合较好;对于直径小于1.0 mm较小的飞溅物,在所有预热温度下,未熔合比率都较高(高达89%~100%),温度影响较小。

试验表明,随着预热温度的升高,导致焊瘤冷搭接形成数量减小。但是,预热温度和焊瘤冷搭接深度(焊缝横向尺寸)之间,未发现清楚的相互关系。

3.3 母材表面状况的影响

有研究指出,母材表面的氧化物(铁锈)会增加冷搭接形成的趋势。这是由于被破坏的表面使界面中的空气滞留更容易,从而增强未熔合形成。因此在焊前需对母材表面进行清洁处理,而且需要控制表面粗糙度。

3.4 保护气体的影响

保护气体的特性明显影响串联GMAW熔滴过渡形态。纯Ar保护焊时,尽管熔滴可能是轴向过渡,也可出现转变电流,但存在电极斑点易飘移、电弧不稳定现象。纯CO2保护气体焊接时,熔滴呈非轴向排斥过渡形态,不存在转变电流,此时电弧不稳、飞溅大。Ar-CO2混合气体焊接时,随混合气体中CO2含量的减少,熔滴的非轴向过渡倾向被减小,甚至可能出现转变电流。但混合气体中CO2含量增大时,不仅熔滴的非轴向过渡倾向增大,而且飞溅增大,稳弧性变差[7]。另一方面,随着混合气体中CO2含量的增大,电弧氧化性增强,极易形成氧化物。以上两方面均为冷搭接形成创造了有利条件。

3.5 焊接参数及参数匹配的影响

为了研究串联GMAW时焊接参数与冷搭接形成之间的关系,设计了表2中所列的试验方案。可以看出,前丝电压为30~33 V,变化幅度不大;后丝电压为27~36 V,有一定变化。在8个试验中前后丝的焊接电流均有所变化,有的前大后小,有的前小后大。这样设置是期望通过焊接参数的变化影响过程稳定性,进而引发熔池波动或飞溅,在不同流体流动性和润湿性条件下,观察冷搭接出现的几率或特征。然而,试验结果不尽如人意。换言之,发现冷搭接数量与焊接参数之间没有相关性。这可能由几方面原因所造成。首先,为了获得无其他缺陷(如无气孔)的焊缝,试验参数的设置毕竟是有限的,可能没有包含冷搭接形成的最优条件。其次,不同参数之间复杂、强烈的相互作用,使其难以找到冷搭接数量与参数之间的关系。第三,缺少更多、更科学的试验方法。最后,受到技术条件的限制,如缺乏有效、可靠的无损检测方法,存在漏检可能性。综上,在目前试验条件下,没有发现焊接参数与冷搭接数量之间的相关性,但不等于焊接参数与冷搭接数量之间不存在任何相关性。

3.6 工艺方法及操作技术的影响

基于串联DMAW方法(见图7)自身的特性,如双电源、双丝、双弧、大电流,在不影响焊接质量的前提下,提高了焊接速度和熔敷效率。然而,在一些情况下会出现双弧电磁干扰、磁偏吹等现象,影响焊接过程的稳定性,导致熔池波动或飞溅,进而影响熔化金属流动性和润湿性,不仅可能破坏良好成形,而且可能促成冷搭接缺陷形成。有文献介绍,在串联GMAW中,采用独特的输出波形,如脉冲,可以更好控制焊接熔池和电弧相互作用,减少两弧之间的电弧干扰和电弧偏吹,减少飞溅控制热输入,控制熔池边缘润湿性、物理轮廓、侧壁熔深等焊道特性。总之,改善电弧的稳定性会对减少冷搭接缺陷的形成创造有利条件[8]。

图7 串联GMAW工艺原理示意

4 串联GMAW熔焊原理与冷搭接间的关系

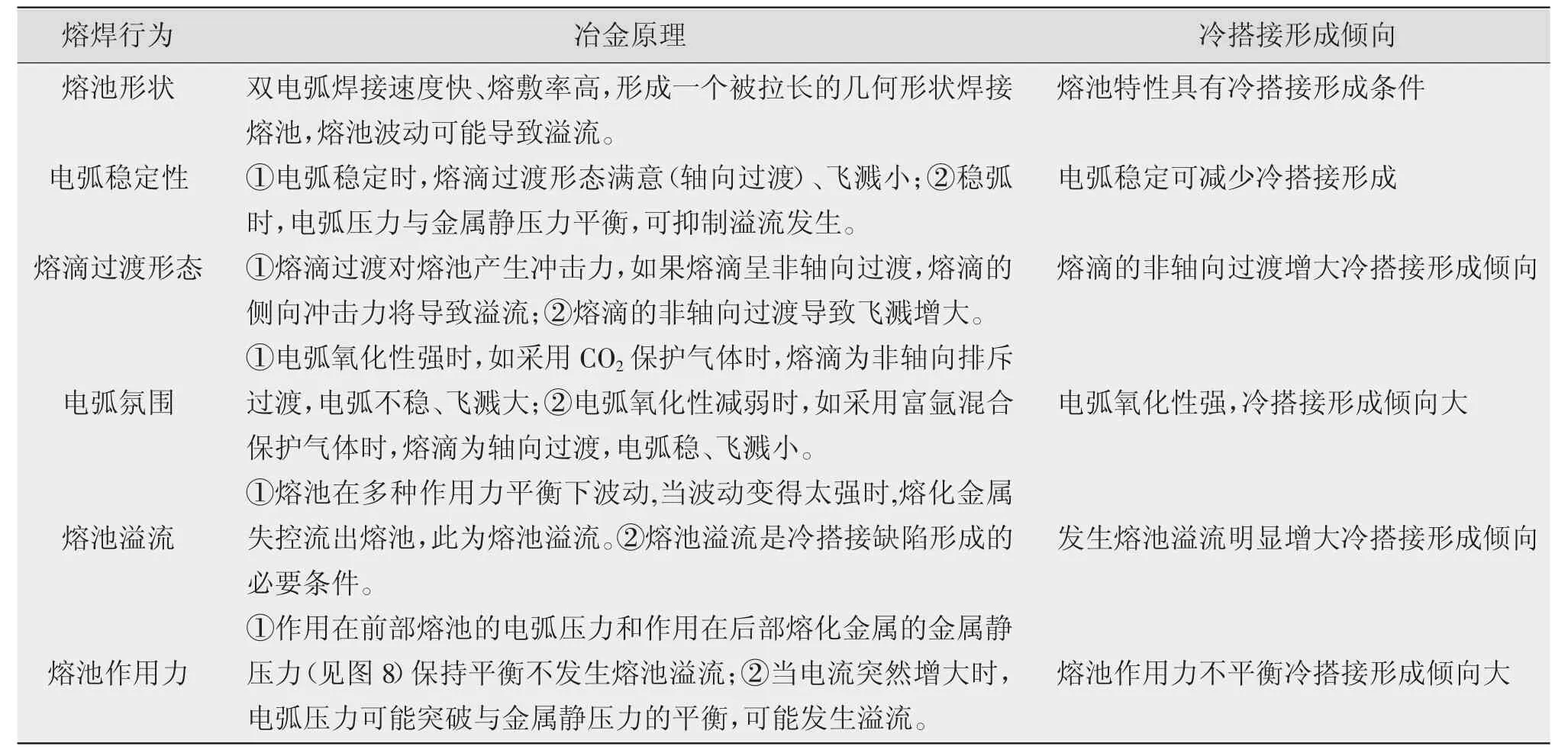

从冶金原理分析串联GMAW熔焊行为对焊趾冷搭接的影响时,主要从6个方面入手,如表5所示。首先,熔池形态。双电弧形成一个被拉长的几何形状焊接熔池,熔池的波动可能导致熔池熔化金属关系的熔焊原理实质,主要集中在两点:一是电弧稳定性;二是熔池作用力的平衡性。前者涉及飞溅、熔滴冲击力等电弧行为,后者则关系到熔池溢流、焊缝成形等冶金原理。二者相辅相成、相得益彰。溢流,为冷搭接形成创造条件;甚至受到所谓“瑞利不稳定”原理干扰,严重影响焊缝正常成形。第二,电弧稳定性。电弧稳定时,熔滴呈轴向过渡形态,飞溅小,电弧压力与金属静压力处于平衡状态,可抑制溢流发生,减少冷搭接的形成。反之冷搭接形成倾向增大。第三,熔滴过渡形态。熔滴呈非轴向过渡时,熔滴的侧向冲击力将导致熔体溢流,同时飞溅增大,增大了冷搭接形成倾向。反之,冷搭接缺陷减小。第四,电弧氛围。电弧中氧化性强烈时,熔滴为非轴向排斥过渡形态,电弧不稳、飞溅大,冷搭接倾向大。反之,冷搭接倾向小。第五,熔池溢流。熔池在多种作用力平衡下波动,当波动太强烈时,平衡失衡,出现溢流,这是冷搭接形成的必要条件。最后,熔池作用力。当电弧压力与金属静压力处于平衡状态时,不发生溢流,冷搭接倾向小。反之,冷搭接倾向大。

归纳起来,串联GMAW熔焊行为与冷搭接形成

表5 串联GMAW熔焊行为与冷搭接间的关系

图8 大电流电弧焊中的电弧压力和金属静压之间的平衡示意[6]

5 串联GMAW焊缝中冷搭接的控制原理

根据冷搭接缺陷形成机理及影响因素,应从4方面入手对其进行控制(见图9)。首先,采用富氩混合气体进行焊接。富氩混合气体电弧中氧化性较弱,一方面氧化物生成数量较少,同时保护气中CO2成分的减少,熔滴过渡从滴状变为轴向喷射过渡形态(当电流达到或超过转变电流时),导致电弧稳定、飞溅减小,进入飞溅物与母材界面的氧化物几率减小,最终冷搭接形成倾向减小。其次,焊前对坡口附近母材表面进行清洁处理并预热工件。清除坡口附近表面存在的氧化物或水分的目的,是从机理上消除冷搭接与母材界面的氧化物;预热提高母材温度有利于焊缝金属与母材的熔合,防止焊瘤缺陷的产生,也减少了冷搭接缺陷的形成。第三,控制熔滴过渡形态。熔滴过渡形态好,电弧稳定、飞溅小,落在焊趾处的飞溅数量减少;同时稳弧后熔池波动减小,导致飞溅冷搭接和焊瘤冷搭接形成倾向减小。最后,采用独特的输出波形电源,如脉冲波形等技术。可以获得稳定的焊接过程,熔池波动和飞溅双减少,有助于从机制上抑制两种主要类型冷搭接缺陷的形成。诚然,以上仅是限制冷搭接缺陷数量和尺寸的几个可能的工艺途径,目前尚无完全避免串联GMAW中冷搭接形成的有效方法,此项工作的更大突破尚需深入的研究。

图9 串联GMAW焊趾冷搭接控制原理

6 结论

(1)在串联GMAW焊缝焊趾处发现了3种形态的冷搭接,切片显微分析显示,这些冷搭接的性质属于焊趾微区未熔合缺陷;在交变载荷下可能引发裂纹,影响结构的疲劳寿命。

(2)焊接飞溅和熔化金属的溢流是形成冷搭接的必要条件,而飞溅物、母材及溢出金属的温度则是形成冷搭接的充分条件,二者缺一不可。

(3)在冷搭接缺陷6大影响因素中,飞溅物与母材间的氧化物、保护气体是冷搭接形成的内在因素,其余基本属于外在因素。尚未发现焊接参数与冷搭接数量之间的相关性。

(4)根据冶金学原理建立了串联GMAW熔焊行为与冷搭接形成的关系,其要点是电弧稳定性和熔池作用力的平衡性遭受破坏时,冷搭接缺陷形成倾向增大。

(5)提出了限制冷搭接缺陷数量和尺寸的4个可能的工艺途径,此项工作的更大突破尚需深入的研究。