钢轨焊接接头精整设备现场应用研究

(西南交通大学材料科学与工程学院,四川成都610031)

0 前言

高速、重载铁路无缝线路轨道焊接工程中,钢轨在基地焊接为长轨条后,需在现场采用闪光焊轨车、气压焊轨车、铝热焊进行线下焊、线上焊和道岔焊。为了保证接头平顺,现场焊接头的焊瘤必须按照TB/T1632-2014《钢轨焊接》标准[1]要求进行精整,以保证列车运行的安全性和舒适性。列车运行速度越高,对钢轨焊接接头平顺性的要求也越高。

目前,我国铁路现场焊后粗磨、精磨普遍采用手动式仿形精磨机,该类机具打磨效率低、打磨质量不稳定,打磨过程难以实现精确控制[2]。部分路局则引进国外的大型打磨车,虽然打磨效率和打磨质量高,但焊接接头处的打磨效果不佳,成本昂贵,维护和保养不便[3]。西南交大自主研发了一套新型集装箱式钢轨焊接接头外形精整设备,配置钢轨精磨机和平直度测量装置、行走小车等,并于2017年3月在某路局现场试用。本研究采用跟踪、统计方法,对设备的现场适应性、精磨效率、精磨质量等进行统计分析。

1 试验条件

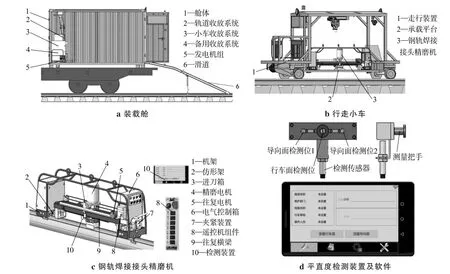

试验时间与地点:2017年3月1日~2017年3月30日在京沪既有线上试用;试验线路行车速度小于等于20 km/h;试验钢轨为包钢的U75V热轧60kg/m轨,接头总数136个,其中闪光焊轨车焊接接头共91个,气压焊轨车焊接接头28个,铝热焊接头17个。接头均已焊后粗磨,等待精磨作业。试验设备为钢轨焊接接头外形精整设备,如图1所示。

图1 钢轨焊接接头外形精整设备

装载舱内配备滑道收放系统和小车收放系统,仿形精磨小车可自动下放至线路上或回收。仿形精磨小车由操作人员驾驶,沿线路行驶至施工地点精磨作业。精磨前后进行平直度检测记录。

依照 TB/T1632-2014《钢轨焊接》标准[4],钢轨焊接接头精磨后应略微起拱,不允许出现低接头,表面平顺。因此,按以下方法统计处理接头精磨数据。

①预留打磨余量和沉降余量。焊接接头平直度根据施工需求和TB/T1632-2014《钢轨焊接》标准要求,预留相应的余量。由于线路在通车一段时间后,接头处会出现一定程度的沉降,因此通常钢轨在精磨后需预留0.4 mm沉降余量,而精磨前需预留0.3 mm精磨余量。

②补偿精磨接头的温度。由于钢轨接头在精磨过程中温度会上升,而热胀冷缩会影响平直度的测量,因此应待钢轨完全冷却至室温后进行[5]。但是由于现场施工条件复杂、时间紧迫,平直度测量只能在精磨后立即进行,须考虑温度因素的影响进行补偿。

③数据缺失。由于现场施工时间紧迫,导致部分接头缺失平直度数据。主要表现为部分接头在精磨前无平直度数据,精磨后有数据。对于此类接头,分析中不剔除。

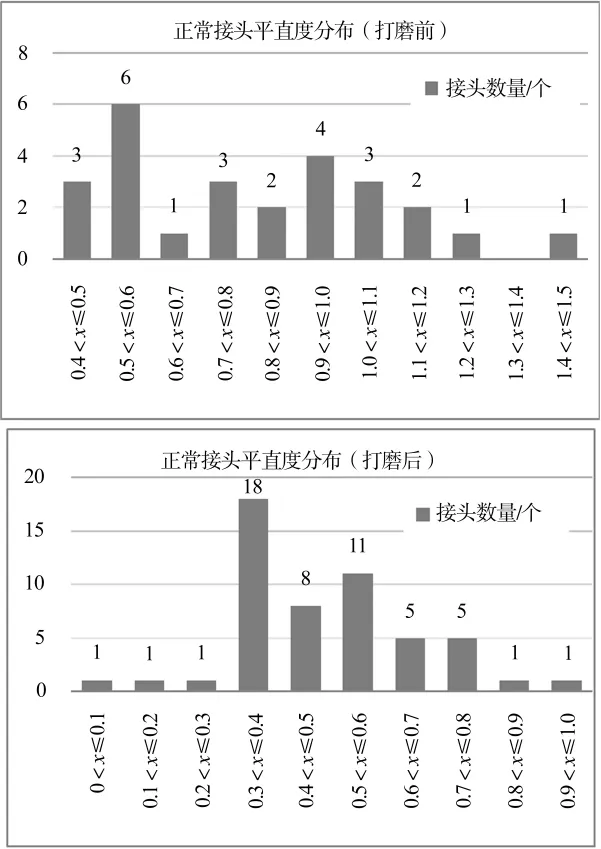

④接头分类及分析方法。将精磨前钢轨焊接接头为低接头者定义为异常接头,轨头工作面1 m长度平直度均为正值的接头定义为正常接头。正常接头中根据标准要求和施工所需预留余量的要求,将接头分为合格接头和不合格接头,具体分类要求如表1所示。

2 试验研究与分析

2.1 整套设备现场适应性考核

与焊轨基地精磨作业相比较,现场精磨作业的施工受自然条件、施工天窗时间等条件限制,施工更为严峻苛刻。钢轨焊接接头外形精整设备经现场试用,其功能、机械系统、控制系统、检测系统、辅助装置等设计均能很好地适应现场精磨作业要求,能有效应对现场施工复杂的作业条件。

(1)装载舱、仿形精磨小车配备汽油发电机,能在现场自行提供动力且满足施工要求。

(2)仿形精磨小车由装载舱进行装载,装载舱配备滑道收放系统和小车收放系统,施工时仿形精磨小车能通过电机控制,经由滑道顺利下放至线路钢轨上或回收至装载舱内。

表1 接头分类标准(轨头工作面)

(3)仿形精磨小车具有自行走功能,可由操作人员驾驶在两个作业地点之间。

(4)精磨作业中操作人员仅需操控遥控器或控制面板,极大地减轻劳动人员的工作强度、节约劳动力和成本。

(5)设备现场使用中故障率低、精磨质量稳定、效率快,在天窗时间内能按要求完成精磨作业并顺利完成放车、收车。

(6)作业车所设计的应急操作可在小车收放卷扬机、滑道收放卷扬机、集装箱电机出现故障时进行应急处理。

2.2 精磨作业质量分析

2.2.1 正常接头、异常接头数量分布

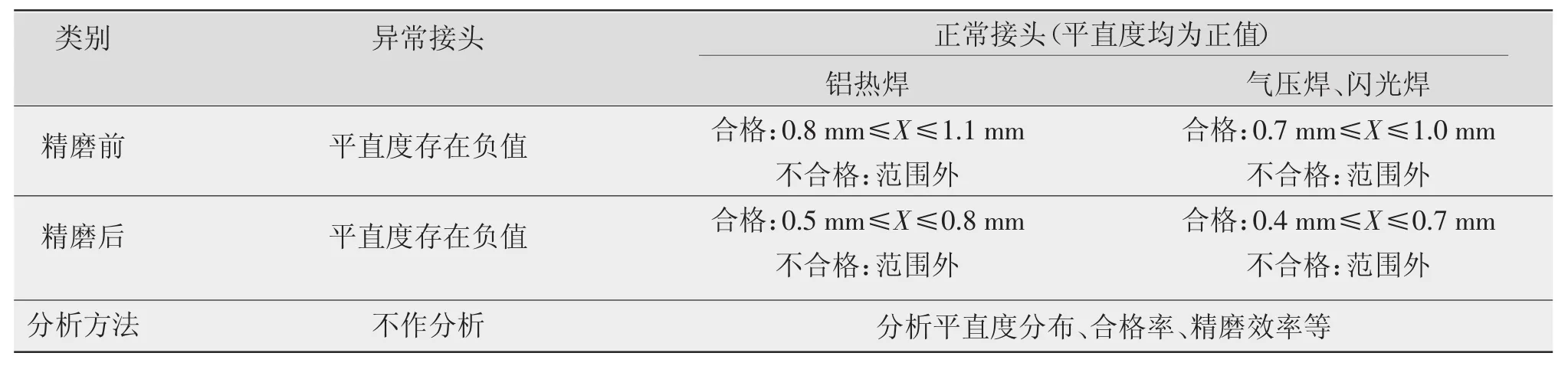

根据所有接头行车面平直度情况,按照如表2所示的分类方法列出正常接头、异常接头的数量,结果如图2所示。

表2 正常接头精磨前后平直度及合格率统计结果

图2 现场焊接接头行车面各类接头数量分布

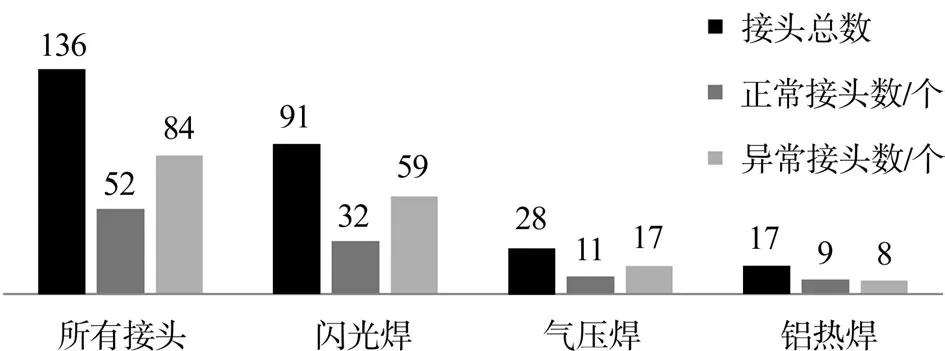

2.2.2 正常接头精磨作业前后平直度分布

正常接头数量为52个,占比38.2%。精磨前26个接头数据缺失,精磨后接头数据完整。根据此类接头精磨前、后平直度原始数据的分布情况,确定平直度区间范围,并以0.1 mm为间隔划分区间,统计各个平直度区间的接头数量,其分布情况如图3所示。可以看出,精磨前接头平直度分布范围为0.4~1.5 mm,较为分散,主要集中在0.5~0.6 mm和0.9~1.0 mm两个区间内;精磨后接头平直度分布在0~1.0mm,较为集中,90.4%的接头集中在0.3~0.8 mm范围内。

图3 正常接头精磨前后平直度分布

2.2.3 正常接头精磨前后作业质量

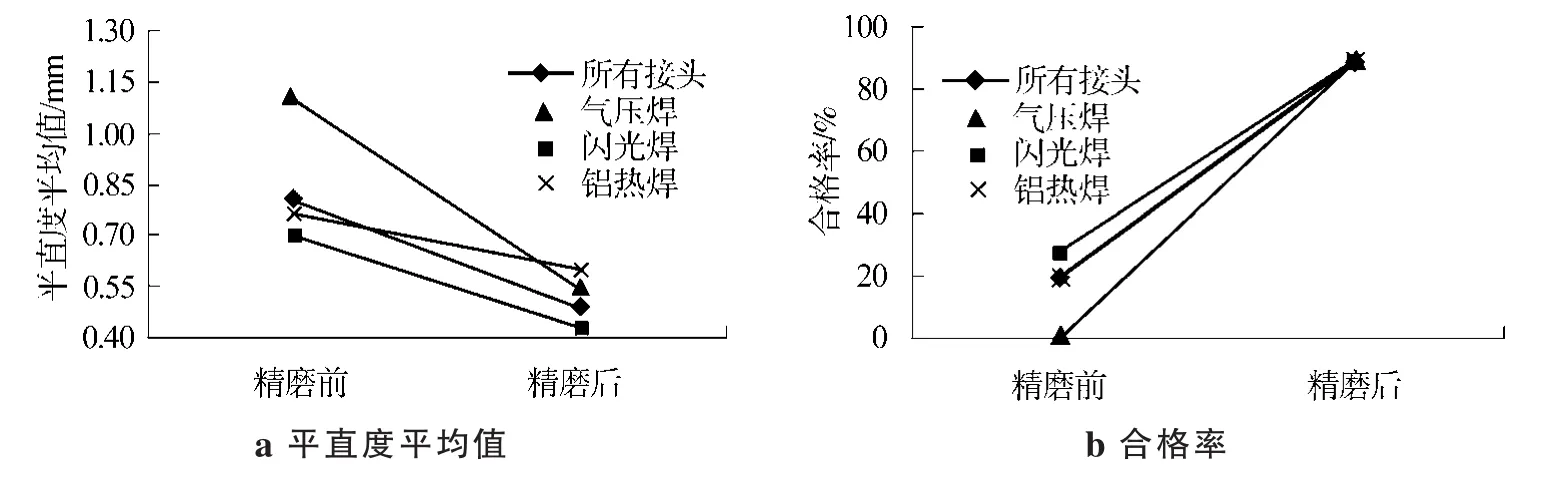

根据正常接头的精磨前后平直度原始数据,计算各类接头精磨前后平直度均值,依照表1的标准计算接头合格率,其结果如表2和图4所示。

图4 正常接头精磨前后平直度及合格率变化

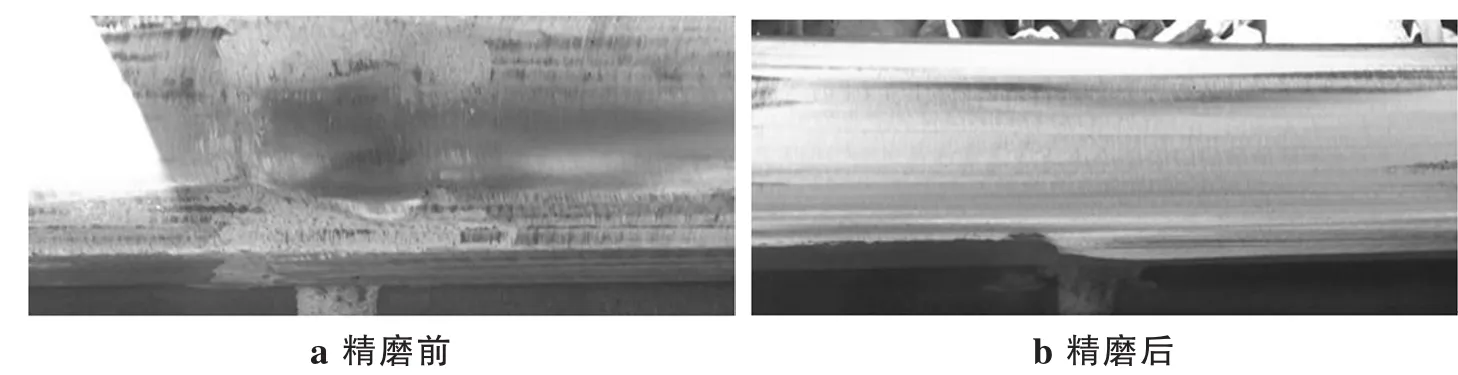

精磨后正常接头合格率为88.4%,比精磨前提高了69.2%;精磨后平直度均值为0.488 mm,比精磨前减少0.321mm。通过精磨作业,接头轨头表面质量明显改善,其轨头与母材保持一致的平顺性,接头轨头精磨前后的对比效果呈现出如图5~图7所示的外观特征形貌。

图5 闪光焊焊接头精磨前后轨头表面特征形貌

图6 气压焊接头精磨前后轨头表面特征形貌

图7 铝热焊接头精磨前后轨头表面特征形貌

2.3 精磨作业效率分析

(1)总体作业效率。

本研究现场试验作业时间为21个工作日,共计精磨作业136个焊接接头,平均作业效率为每天6.5个接头;统计施工总时间为2 278 min,每个接头平均作业16.8 min(含每隔500 m一处焊头的行走、精磨准备和作业、平直度检测的总时间),作业效率满足3~3.5 h天窗时间精磨6~10个焊头的施工要求,且作业效率优于早期同类型的钢轨全自动仿形精磨机[6]。

(2)焊头精磨效率。

从正常接头中选取20个数据完整、操作合理的接头,统计分析其精磨效率,计算每分钟的磨削量大小,统计结果如表3所示。

由表3可知,在合理操作下,正常接头的平均磨削效率为0.065 4 mm/min,满足施工要求。

3 结论

(1)钢轨焊接接头外形精整设备具有良好的现场适应性,其配套设施能适应白天或夜间现场施工,其应急设施能较好地应对现场中可能出现的各类突发情况。

表3 正常接头精磨效率

(2)对比精磨前后正常接头平直度、合格率、轨廓表面质量可知,钢轨焊接接头精磨设备的作业质量高,稳定性好,能有效改善接头平直度和廓形表面质量,使88.4%的接头满足TB/T1632-2014《钢轨焊接》标准的要求。

(3)精磨前后闪光焊、气压焊及铝热焊接头的合格率及平直度变化趋势与总体趋势相似。

(4)精整设备作业效率高。走行小车、滑道收放系统、小车收放系统、平直度检测装置的设计有效地节省了作业时间,提高了作业效率。

(5)钢轨焊接接头精磨机性能优良,不仅磨削效率高,而且极大地减轻操作人员的劳动强度,节约劳动力,提高作业效率。