几何平衡流道剪切流动不平衡现象的三维数值模拟

王 鑫,张 通,王 静,李立尧

(河南工程学院机械工程学院,郑州 451191)

0 前言

为了提高生产效率,注射成型中经常使用几何对称一模多腔的模具结构和几何平衡的流道形式,这类模具虽然实现了几何上的平衡流动,但由于塑料熔体本身黏度高,剪切生热和塑料流动过程中的惯性效应,影响各级流道的充填行为,导致实际注射成型时的流动不平衡现象,进而造成同一型腔塑件质量不稳定,使用和力学性能差异等问题[1]。随着目前注射成型制品精度要求的不断提高,平衡流道剪切流动不平衡现象也引起了各国研究人员的关注[2-4]。本文在学习借鉴前人科研成果的基础上,利用Moldflow软件的三维分层网格技术细化流道网格,同时考虑塑料流动过程中的惯性和转角效应,对由剪切流动不平衡而引起的充模不平衡现象进行了动态模拟,并利用正交实验方法考察了充填过程中工艺参数对不平衡现象的影响。

1 实验模型和方法

1.1 实验模型和材料

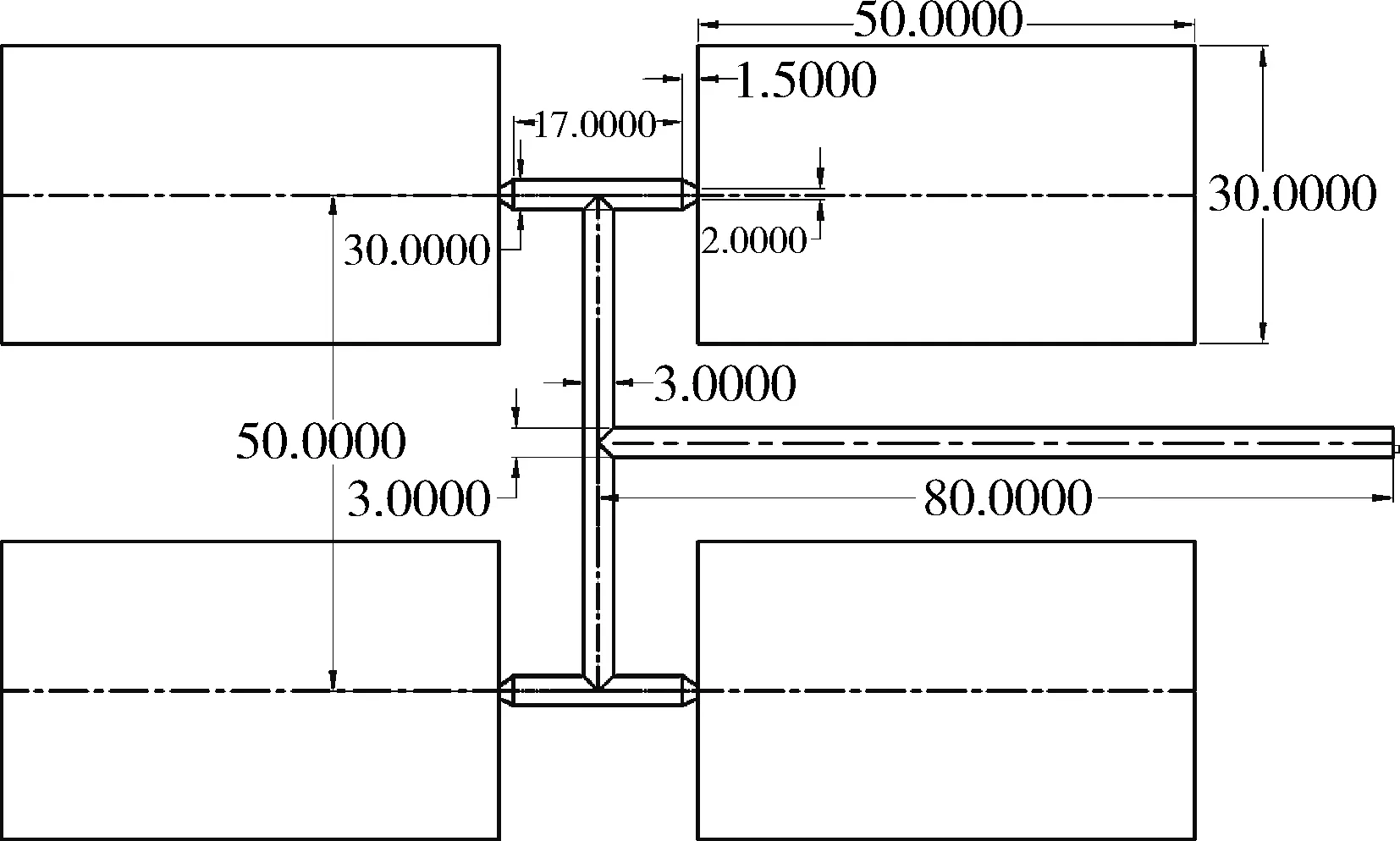

实验模型设计为流道几何平衡的1模4腔结构,如图1所示。产品为4 mm厚的矩形平板试样,长宽分别为50 mm和30 mm。分流道共分3级,每级分流道设计都为圆形,直径为3 mm;浇口采用侧浇口,长度为1.5 mm,进胶口尺寸为2mm。实验材料选择聚苯乙烯(PS)作为成型材料,材料牌号为Austrex 555,如图2所示为该材料的黏度曲线,从图中可看出,该材料满足假塑性流体的黏度特性,黏度随着温度和剪切速率的增大而减小。

图1 实验模型Fig.1 Experimental model

η—黏度 τ—剪切速率T/℃:▲—200 ■—203.3 ●—206.7 ◆—210图2 黏度曲线Fig.2 Viscosity curve

1.2 网格模型

图3 分流道分层网格Fig.3 Layered mesh of the runner

网格质量对于分析剪切引起的流动不平衡现象十分重要,为此网格划分时对每级分流道都采用3D网格进行细化,而且为了得到准确的分流道流动情况,对3D分流道进行分层划分,共分为12层,如图3所示,整个分析模型如图4所示,然后对整个分析模型进行充填分析。

图4 分析模型Fig.4 The analysis model

1.3 实验方法

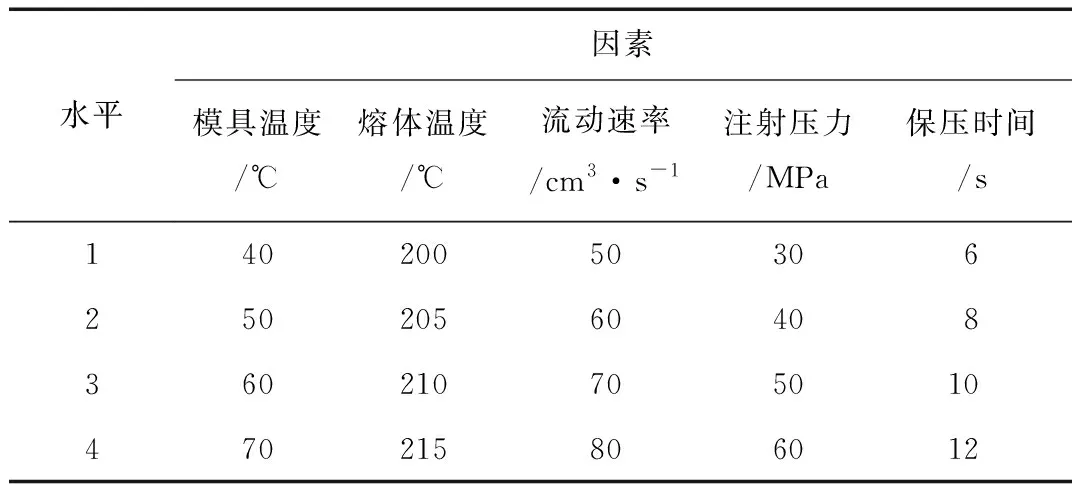

剪切流动不平衡现象在不同的流动速率下会表现出不同的温度分布结果,进而出现不同的流动不平衡现象,故本次参照文献[2],仅分析在较高流动速率下的剪切不平衡现象。流动速率设计为50、60、70、80 cm3/s 4个水平,同时为了考察其他工艺因素对剪切不平衡流动的影响,利用正交实验方法,选择模具温度、熔体温度、注射压力和保压时间等其他4个因素,每个因素设计4个水平,采用L16(45)正交表进行正交仿真实验,工艺因素和水平如表1所示。

表1 正交实验设计Tab.1 Orthogonal experimental design

根据资料[2]和模型结构,该模型存在内外型腔之间和内侧型腔内部2种流动不平衡现象。内外侧型腔之间填充不平衡以同样位置处的内外型腔中心点N8372和N31918的填充时间差,即同一位置的相对填充时间差来表征,内侧型腔内部上下型腔的填充不平衡以上下对称位置处节点N8247和N8213填充的相对时间差来表征,分别称为外部和内部不平衡指数。内外不平衡指数越大,表明该模型的不平衡现象越明显。

2 结果与讨论

2.1 剪切流动不平衡现象的动态演示

剪切流动不平衡的原因主要是由于剪切效应引起的塑料黏度和温度分布的不平衡,因此获得流道内的温度分布结果对于反映塑料熔体的不平衡流动程度十分重要。本文以表1中水平3下的工艺参数为例进行充填分析,得到3个级别分流道的温度分布结果,进而再根据结果选择合适的工艺指标来分析对剪切流动不平衡的影响程度。

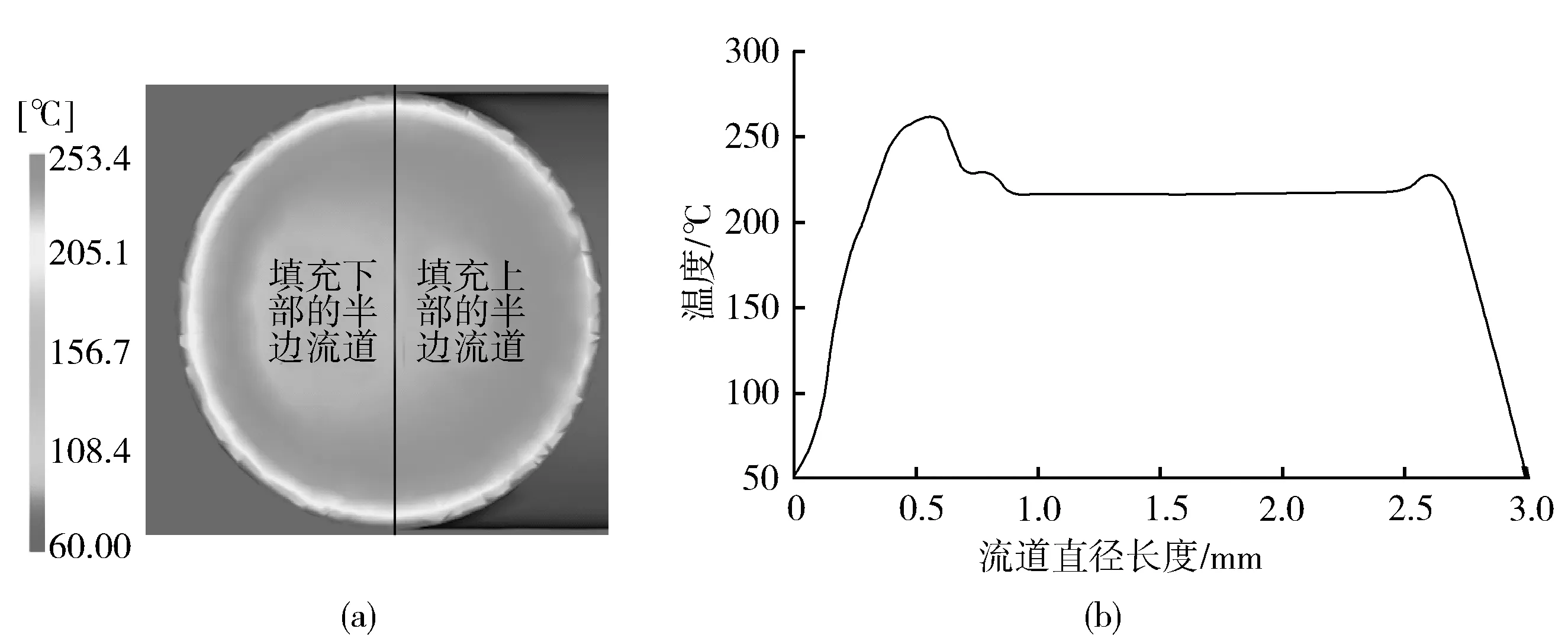

塑料熔体在流道内往往是以层流和喷泉流动形式充填流道、浇口和型腔,在厚度方向上会呈现出不同的剪切速率。接触模具壁的塑料由于模具温度较低,很快就固化,形成固化层故流道外层塑料温度最低,接近模具温度。而流道中心部分流动速度较快,剪切速率为零,故在靠近固化层的次表层剪切速率最高,而次表层高剪切速率现象,就会使非牛顿塑料熔体产生剪切变稀效应,黏度因变稀和摩擦生热而降低,形成比较高的温度和流动速率。如图5所示,为一级分流道的温度场分布结果。从温度分布结果可看出,塑料熔体在流道内形成了芯层温度相对较低,而次表层温度较高的分布,两者相差近80 ℃。

(a)一级分流道的截面温度分布云图 (b)一级分流道截面直径方向温度分布曲线图5 一级分流道温度分布Fig.5 The temperature distribution of the primary runner

(a)二级分流道的截面温度分布云图 (b)二级分流道截面直径方向温度分布曲线图6 二级分流道的温度分布Fig.6 The temperature distribution of the secondary runner

随着塑料熔体从一级分流道进入二级分流道时,由于惯性和转角效应,次表层的高温塑料熔体就会沿着靠近内侧型腔的半边分流道流动,而芯部的低温塑料熔体进入到外侧型腔的半边分流道,这样在二级分流道靠近内型腔的一侧就形成高温低黏度的熔体分布,靠近外型腔的一侧形成低温高黏度的熔体分布。如图6所示,两半边分流道内的最高温度相差达到30 ℃。这样的温度分布将导致高温低黏度塑料熔体经三级分流道充填入靠近内侧的模具型腔,由于这部分塑料熔体的低黏度和高剪切速率,最终使内侧的型腔填充速度就会比外侧的型腔快。

分析图6进入内侧三级分流道的那部分高温塑料熔体,同样存在芯层温度相对较低,次表层温度相对较高的温度分布,从图上可看出两者相差23 ℃左右。故当这部分塑料熔体进入内侧三级分流道时,同样由于惯性和转角效应,在三级分流道内部分高温熔体就会先从三级分流道的上部进入到内侧模具型腔,这样内侧模具型腔的上部就会比下部先充填。如图7所示为三级分流道的温度分布结果,对应上部模具型腔的塑料熔体温度要高于下部模具型腔的温度。

(a)内侧三级分流道的截面温度分布云图 (b)内侧三级分流道截面直径方向温度分布曲线图7 内侧三级分流道的温度分布Fig.7 The temperature distribution of inner tertiary runner

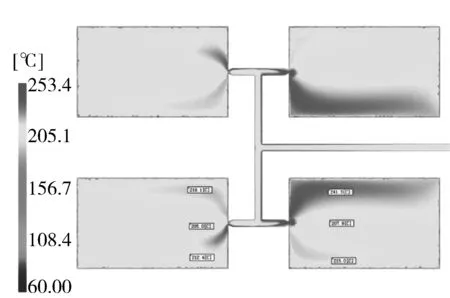

综上所述,在该工艺条件下,由于三级分流道的剪切不平衡流动,导致该模型内侧的模具型腔填充比外侧的填充速度快,而在内部模具型腔中,上型腔比下型腔先充填,即剪切不平衡流动导致了内外型腔之间和单个型腔内部上下部分的不平衡流动。如图8所示为该工艺条件下的温度分布结果,可以看出同样位置,内型腔熔体温度明显要高于外型腔,内型腔上部熔体温度要高于下部,图9为某时刻该模型的充填结果,可以看出该模型存在明显的内外不平衡流动现象,经计算外不平衡指数为0.342 s,而由于内不平衡现象主要是在通往内型腔的三级分流道内的剪切不平衡,内不平衡指数仅为0.026 9 s,两者相差一个数量级。

图8 温度分布结果Fig.8 The temperature distribution results

图9 充填结果Fig.9 Filling results

2.2 F比值结果

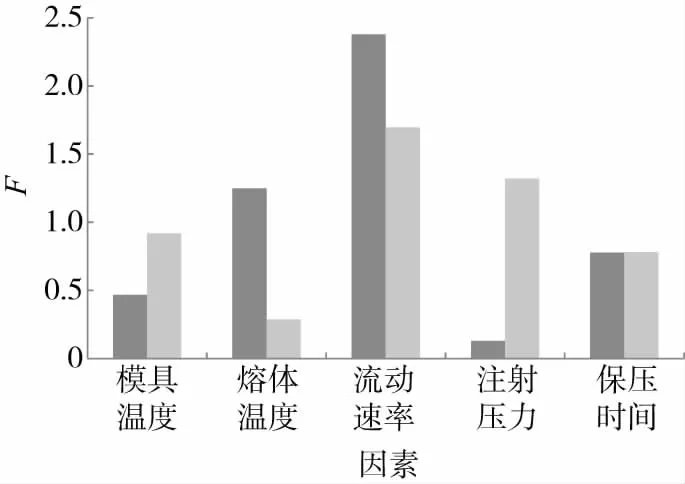

■—外部不平衡 ■—内部不平衡图10 各因素F比值结果Fig.10 F ratio results of various factors

按照表1的工艺因素和水平,进行正交实验,得到了各个工艺因素对内外不平衡指数影响的F比值结果,如图10所示。按照正交实验的方差分析方法,F比值越大,表明该因素对实验结果的影响程度越大。从F比值结果上来看,流动速率、熔体温度和保压时间对外部不平衡现象影响较大,而模具温度和注射压力对外部不平衡现象影响不大。而对于内部不平衡,流动速率、注射压力和模具温度的影响较大,而保压时间和熔体温度的影响较小。从不平衡整体来看,流动速率对内外不平衡现象的影响都较大,注射压力和熔体温度对内外不平衡现象的影响反差较大。

2.3 工艺因素对内外不平衡现象的影响

随着熔体温度的升高,PS的熔体黏度会有下降。黏度下降有利于塑料熔体的流动,但由剪切热的计算[式(1)]得知[5],黏度下降,导致芯层熔体与表面冷凝层之间由于剪切产生的剪切热减少,这样用于补偿模具壁传导散失的热量就会减少,导致从一级分流道开始芯部和次表层的温差变小,再经二级和三级分流道的分流后,进入内外侧型腔的塑料熔体的黏度差别也会减少,故内外型腔的不平衡流动现象,即外部不平衡指数随之会有一定程度的降低,如图11(a)所示。

(1)

式中q——剪切热

η——黏度,与塑料温度(T)和剪切速率(γ)有关

但从该材料的黏度曲线来看,与剪切作用相比,该材料的熔体黏度对温度的敏感性并不大,黏度随温度的升高下降程度有限,这样由熔体温度升高而引起的外部不平衡指数的降低就不会太大,故熔体温度对外部不平衡指数的影响没有流动速率变大。而对于内部不平衡指数而言,这种指数的降低是从进入内型腔的三级分流道才开始的,三级分流道长度本身就很短,再加上该材料对温度的不敏感性,故由于熔体温度的升高而引起的内部不平衡指数的降低就会更小,故熔体温度对内部不平衡指数影响很小,内部不平衡指数随着温度的升高缓慢下降,如图11(b)所示。

(a)外部不平衡性 (b)内部不平衡性图11 熔体温度对内外不平衡指数的影响Fig.11 The influence of melt temperature on the internal and external imbalance flow index

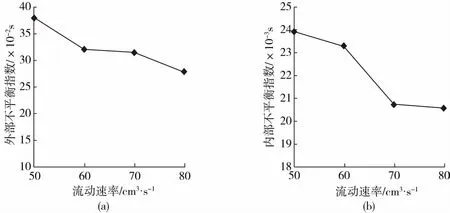

(a)外部不平衡性 (b)内部不平衡性图12 流动速率对内外不平衡指数的影响Fig.12 The influence of flow rate on the internal and external imbalance flow index

注射过程中注射压力的增大,塑料熔体大分子之间的距离减小,链段活动范围减小,分子间的作用力增强,分子链之间的错动困难,故塑料熔体表现为整体黏度增大。PS材料本身对压力的敏感程度较高,故随着注射压力的增大,熔体黏度会增加的很快。黏度大大增大,剪切热也会增加很多,故大大增加了补偿给模具壁的散失热量,故一级分流道中塑料芯部和次表层熔体的温差就会变大,然后分流到二、三级分流道,分别充填到内外型腔的塑料熔体的差别就越大,故内外不平衡指数会随着注射压力的增大而增加,如图13所示,因此注射压力的增大与熔体温度的升高对不平衡指数的影响刚好相反。

(a)外部不平衡性 (b)内部不平衡性图13 注射压力对内外不平衡指数的影响Fig.13 The influence of injection pressure on the internal and external imbalance flow index

(a)外部不平衡性 (b)内部不平衡性图14 模具温度对内外不平衡指数的影响Fig.14 The influence of mold temperature on the internal and external imbalance flow index

但是需要注意的是,对于内外不平衡现象,注射压力的增大,会导致黏度和剪切热的增大,剪切热的产生有利于不平衡现象的产生,但黏度增大的同时也会降低塑料熔体的流动性,而且塑料熔体经历了三个级别分流道的充填,压力损失较多,故注射压力增大对外部不平衡指数影响并不大。而对于内部不平衡现象主要集中在通向内型腔的三级分流道中,在有限的长度内,随着注射压力的增大,黏度和剪切热得到相对较大的增加,分别充填到上下型腔的塑料熔体的差别就越大,填充时间差就越大,故注射压力对内部不平衡现象影响较大。

模具温度越高,模具与熔体之间的温差就越小,同样的剪切热补偿给模具的热量就越少,剪切热保留保证了塑料熔体芯层与次表层之间的温差,不平衡现象就越明显,因此内外不平衡指数都随着模具温度的升高而增大,如图14所示。但毕竟模具温度与熔体之间的温差还很大,熔体本身对温度也不是太敏感,剪切热保留有限,故模具温度对内外不平衡指数的影响有限。当熔体通过前两级分流到时,流道内因模具温度升高而导致的芯层和次表层之间温差就较大,这样在熔体进入内型腔的三级分流道时,又由于模具温度的升高再次发生剪切不平衡现象,故模具温度对内部不平衡指数的影响要比对外部不平衡指数的影响大,但由于熔体本身温度也不是太敏感,故内部不平衡指数比外部不平衡指数大的不多。

3 结论

(1)流动速率、熔体温度和保压时间对外部不平衡现象影响较大,流动速率、注射压力和模具温度对内平衡现象影响较大;流动速率对内外不平衡现象影响都较大,而注射压力和熔体温度对内外不平衡现象的影响反差较大;

(2)流动速率的提高有利于抑制内外不平衡现象指数,注射压力和熔体温度对内外不平衡指数影响趋势相反,熔体温度的提高有利于减小内外不平衡指数,而注射压力的增大则扩大了内外不平衡指数。