混炼设备结构对PP/GF复合材料中GF残存长度及其力学性能的影响

于文俊,马玉录,谢林生,林雨航,张秘滔

(华东理工大学,绿色高效过程装备与节能教育部工程研究中心,上海 200237)

0 前言

GFRPP复合材料综合了PP基体和玻璃纤维各自的优良性能,具有质轻高强、环保节能等特点,其综合机械力学性能可与工程塑料相媲美,且易加工、成本低,具有很大的竞争优势,在汽车制造、建筑、化工、家电等行业的应用越来越广,是国内外市场发展的热点之一。因此,在玻璃纤维及其复合材料的市场需求量与日俱增的今天,对GFRPP复合材料的研究有很大的现实应用价值。

GFRPP复合材料的力学性能主要受玻璃纤维含量、长度、取向、与基体的界面黏结性及其在基体的分布均匀性决定[1-3]。当玻璃纤维含量以及玻璃纤维与基体间的界面黏结力一定时,玻璃纤维残存长度是影响复合材料力学性能的关键因素[4],而玻璃纤维残存长度则主要取决于其所经历的混合过程。在过去几十年中关于GFRPP复合材料的研究中,人们在混炼设备方面的研究大都集中于同向啮合双螺杆挤出机[5],对双转子连续混炼挤出机在玻璃纤维增强改性方面的研究应用等方面开展得较少。本文基于双转子连续混炼挤出机研究不同转子构型在GFRPP复合材料制备中的应用,并与同向啮合双螺杆挤出机相对比,分析混炼设备结构对GFRPP复合材料中玻璃纤维残存长度及其力学性能的影响,对开发高性能玻璃纤维增强改性产品具有重要的现实意义。

1 混炼设备结构特点分析

图1为3种具有不同混炼特性的混炼元件结构。其中,经典转子和混沌转子是双转子连续混炼挤出机的核心混炼元件[6],捏合块则是同向啮合式双螺杆挤出机常用的混炼元件。由图1可见,经典转子主要由2条大导程的螺棱组成,每条螺棱分成旋向相反的两部分,这两部分在转子中部相接,形成螺棱交汇点,每对转子上存在4个分别位于不同轴向位置的交汇点,交汇点相互之间区域为螺棱交汇区,是主要混合区域[7];混沌转子的结构与经典转子类似,主要区别在于混沌转子的正向螺棱和反向螺棱是间断的,每一对间断螺棱在轴线方向上相互交叉,对物料的流动存在一个切割分流作用,有利于形成混沌流场,进一步提高其分散分布混合能力[8];捏合块则主要由多块按一定错列角排列的椭圆形捏合盘组成,在啮合区以及捏合盘曲边与机筒内壁组成的区域对流经的物料提供高剪切分散作用。

(a)经典转子 (b)混沌转子 (c)捏合块图1 转子和捏合块结构Fig.1 Structure of rotor and kneading block

2 实验部分

2.1 主要原料

PP,1304E3,埃克森美孚公司;

马来酸酐接枝聚丙烯(PP-g-MAH),PO 1020,埃克森美孚公司;

短切玻璃纤维,ECS305K-3,重庆国际复合材料有限公司;

抗氧剂,1010、168,巴斯夫中国有限公司;

润滑剂,硬脂酸锌,国药集团化学试剂有限公司。

2.2 主要设备及仪器

双转子连续混炼挤出机,ECM30,双混炼段结构,自制;

同向啮合双螺杆挤出机,SHJ-63,长径比40,南京杰恩特机电有限公司;

三维高效混合器,GH-5,上海振春粉体设备有限公司;

电热恒温鼓风干燥箱,DHG-9003BSIII,上海新苗医疗器械制造有限公司;

塑料注射成型机,COSMOS-80,无锡格兰机械集团有限公司;

万能材料试验机,RGM-4050,深圳市瑞格尔仪器有限公司;

摆锤式冲击试验机,PTM1100-B1,深圳三思纵横科技股份有限公司;

马弗炉,SXL-1200,上海大恒光学精密机械有限公司;

扫描电子显微镜(SEM),S-3400N,日本日立公司;

光学显微镜,Primotech,德国卡尔蔡司公司。

2.3 样品制备

根据表1的配方准确称取PP,PP-g-MAH以及各种助剂,通过三维高效混合器预混30 min,然后以设定的加料量连续加入到双转子连续混炼挤出机或同向啮合双螺杆挤出机,短切玻璃纤维在第二加料口加入;经过共混挤出、牵条造粒,制备得到玻璃纤维含量为20 %的GFRPP复合材料。其中双转子连续混炼挤出机的转子转速为300、400、500、600 r/min,而双螺杆挤出机因受限于工作能力,螺杆最高转速为500 r/min,故其螺杆转速为300、400、500 r/min;采用注塑机注塑成标准测试样条,对其拉伸、弯曲和冲击力学性能进行表征。

表1 GFRPP复合材料制备配方Tab.1 Formula of GFRPP composites

2.4 性能测试与结构表征

(1)

式中Ni——长度为Li的玻璃纤维的数量

拉伸性能参照ASTM D638测试,拉伸速率为5 mm/min;

弯曲性能参照ASTM D790测试,弯曲速率为2 mm/min;

冲击性能参照ASTM D256测试,样条尺寸为63.5 mm×12.7 mm×3.2mm,V形缺口,缺口厚度为2.56mm;

SEM表征:将拉伸试样和缺口冲击试样的断面喷金处理,然后在SEM上观察其断口形貌。

3 结果与讨论

3.1 混炼设备结构及转速对玻璃纤维残存长度及其分布的影响

混炼设备结构及转速对玻璃纤维平均残存长度的影响如图2所示。其中,玻璃纤维平均残存长度为重均长度。这是考虑到当玻璃纤维长度一定时,GFRPP复合材料的力学性能主要受纤维体积含量影响,而不是纤维根数影响,所以用玻璃纤维重均长度表征其平均残存长度更具意义[9]。

■—混沌转子 ●—经典转子 ▲—双螺杆挤出机图2 混炼设备结构及转速对玻璃纤维平均残存长度的影响Fig.2 Effect of mixing equipment and rotorspeed on average length of fiber

由图2可知,采用经典转子制备的GFRPP复合材料中玻璃纤维平均残存长度最长,而采用双螺杆挤出机制备的GFRPP复合材料中玻璃纤维平均残存长度最短。当转速为300 r/min时,采用经典转子制备的GFRPP复合材料中玻璃纤维平均残存长度可达736 μm,比同样转速下采用混沌转子和双螺杆挤出机制备的GFRPP复合材料中玻璃纤维平均残存长度分别高2.08 %和87.76 %。这主要是由于双螺杆挤出机作为同向啮合式混炼设备,其核心混炼元件捏合块剪切能力比双转子连续混炼机的转子要强[10],导致玻璃纤维断裂严重,因此采用双螺杆挤出机制备的GFRPP复合材料中玻璃纤维平均残存长度大大减短。而双转子连续混炼挤出机作为异向旋转相离型连续混炼机,其混合流动以体积交换的高拉伸混沌流动为主,对物料的剪切作用相对较弱,纤维在混炼过程中经历的损伤相对较小,使得经其制备的GFRPP复合材料中玻璃纤维平均残存长度比采用双螺杆挤出机制备的GFRPP复合材料中玻璃纤维平均残存长度要长。在双转子连续混炼挤出机中,混沌转子因其基于混沌混合原理的结构设计,使得其相对于经典转子对物料有更高的累积解聚功作用,对物料的拉伸、折叠作用更强,分散分布混合能力也更好[11],在相同转速下对纤维的作用更强烈,反而不利于保留更长的玻璃纤维,使得采用混沌转子制备的GFRPP复合材料中玻璃纤维平均残存长度略低于采用经典转子制备的复合材料中玻璃纤维平均残存长度。

1—混沌转子 2—经典转子 3—双螺杆挤出机转速/r·min-1:(a)300 (b)400 (c)500 (d)600图3 混炼设备结构对玻璃纤维残存长度分布的影响Fig.3 Effect of mixing equipment on length distribution of fiber

由图2还能发现,GFRPP复合材料中玻璃纤维平均残存长度随转子或螺杆转速的提高而不断下降,且转速越高,玻璃纤维平均残存长度的相对下降幅度越大。如经典转子,在其转速从300 r/min提高到600 r/min的过程中,每提高100 r/min,玻璃纤维的平均残存长度从300 r/min时的736 μm,依次下降到708、671、613 μm,下降幅度依次为3.80 %,5.23 %和8.64 %。这是因为玻璃纤维在混炼机内的断裂主要通过纤维间相互作用、纤维与转子间的磨损、纤维与熔体间的曳引损伤3方面引发的[12]。一方面,随着转子或螺杆转速的提高,混炼流场的最大剪切和拉伸速率增大,具有高剪切和拉伸速率的流场的分布范围也逐渐变宽,玻璃纤维受到熔体的拖曳作用增强,更易断裂;另一方面,转子转速提高,其对玻璃纤维的分布混合作用增强,玻璃纤维在混炼流场中流动更紊乱,玻璃纤维/转子、玻璃纤维/玻璃纤维间的相互作用频率更高,加剧了玻璃纤维的断裂,导致GFRPP复合材料中玻璃纤维平均残存长度更短。

采用不同混炼设备制备的GFRPP复合材料中的玻璃纤维残存长度分布如图3所示。由图3可以看出,采用双转子连续混炼挤出机制备的GFRPP复合材料中玻璃纤维残存长度分布较宽而平缓,残存长度主要分布在0.4~0.7 mm区间内,保留下的最长玻璃纤维的残存长度可达到2.29 mm,其中相对于采用混沌转子制备的GFRPP复合材料中玻璃纤维残存长度分布曲线,采用经典转子制备的GFRPP复合材料中玻璃纤维残存长度分布曲线分布更宽,相同转速下其残存长度分布曲线的波峰略向右移,意味着其玻璃纤维残存长度也更长;采用双螺杆挤出机制备的GFRPP复合材料中玻璃纤维的残存长度则呈尖而窄的分布趋势,玻璃纤维残存长度大量集中于0.2~0.5 mm区间内,其残存长度分布曲线的波峰远小于采用双转子连续混炼挤出机制备的GFRPP复合材料中玻璃纤维残存长度,且最长玻璃纤维的残存长度只能达到1.23 mm,进一步证明了混炼时双螺杆挤出机对玻璃纤维的损伤远强于双转子连续混炼挤出机。

表2为GFRPP复合材料中残存长度大于1 mm的长玻璃纤维所占比例。从表中可知,随转子或螺杆转速提高,GFRPP复合材料中大于1 mm的长玻璃纤维所占比例不断下降,且相同转速时采用经典转子制备的GFRPP复合材料中长玻璃纤维比例最高,而采用双螺杆挤出机制备的GFRPP复合材料中长玻璃纤维比例则最低,说明采用经典转子制备GFRPP复合材料更有利于保留下长玻璃纤维。

表2 GFRPP复合材料中残存长度大于1 mm的玻璃纤维所占比例Tab.2 Proportion of glass fiber with residual lengthgreater than 1 mm in GFRPP composites

由此可见,混炼设备结构因其混炼特性的差异是影响GFRPP复合材料中玻璃纤维残存长度及其分布的主要因素。

3.2 混炼设备结构对复合材料微观结构的影响

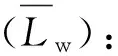

转速为300 r/min时采用不同混炼设备制备的GFRPP复合材料的拉伸试样和缺口冲击试样断面的微观形貌分别如图4和图5所示。从图4中可以看出,拉伸试样断面上存在许多孔洞,这些孔洞是GFRPP复合材料因拉伸受力导致玻璃纤维从基体中拔出后形成的。与采用双螺杆挤出机制备的GFRPP复合材料的拉伸试样断面相比,采用双转子连续混炼挤出机制备的GFRPP复合材料的拉伸试样断面上的孔洞更大,且其边缘伴有一定程度的变形。这表明,采用双转子连续混炼挤出机制备的GFRPP复合材料中纤维与基体树脂之间的结合更加紧密,GFRPP复合材料拉伸断裂时消耗的能量更多。这是由于采用双转子连续混炼挤出机制备的GFRPP复合材料中玻璃纤维残存长度更长,其与基体结合部分更多,将玻璃纤维从基体拔出时需要更大的外力,从而导致孔洞边缘的变形,而采用双螺杆挤出机制备的GFRPP复合材料中玻璃纤维残余长度较短,试样受拉伸时玻璃纤维更易从基体中拔出。

(a)经典转子 (b)混沌转子 (c)双螺杆挤出机图4 拉伸试样的SEM照片Fig.4 SEM of tensile specimens

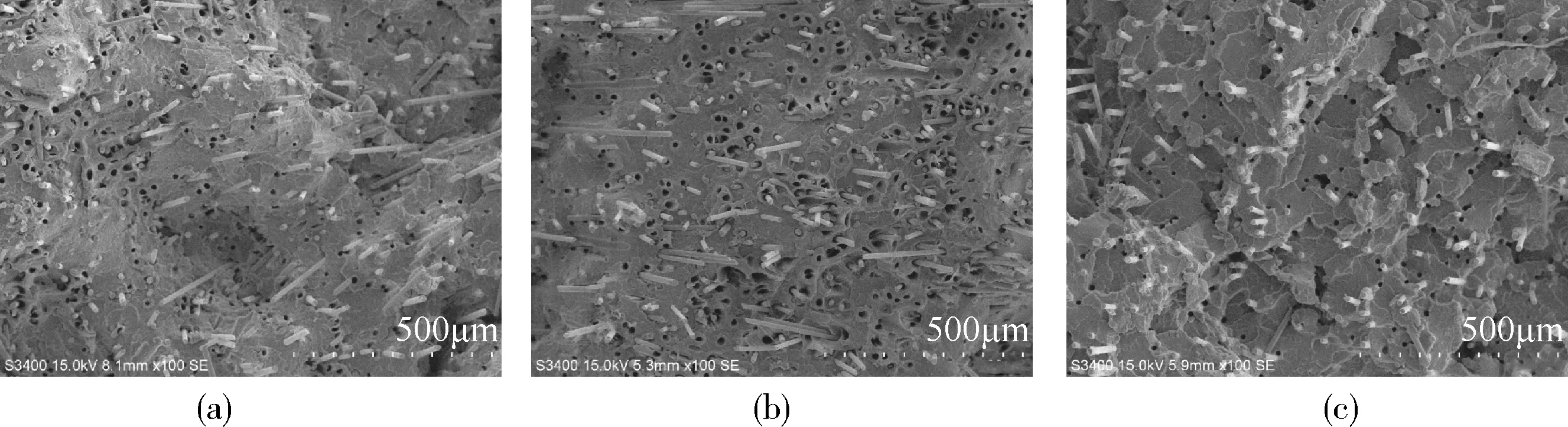

(a)经典转子 (b)混沌转子 (c)双螺杆挤出机图5 缺口冲击试样的SEM照片Fig.5 SEM of notched impact specimens

从图5中可以看出,采用经典转子制备的GFRPP复合材料的缺口冲击试样断面上裸露在基体外的玻璃纤维长度最长,而采用双螺杆挤出机制备的GFRPP复合材料的缺口冲击试样断面上裸露在基体外的玻璃纤维长度最短。该结果与玻璃纤维平均残存长度统计结果相符,进一步验证了混炼设备结构对GFRPP复合材料中玻璃纤维残存长度的影响。

3.3 混炼设备结构及转速对复合材料力学性能影响

■—混沌转子 ●—经典转子 ▲—双螺杆挤出机(a)拉伸强度 (b)弯曲强度 (c)缺口冲击强度 (d)弯曲模量图6 混炼设备结构及转速对复合材料力学性能的影响Fig.6 Effect of mixing equipment and rotor speed on mechanical properties of GFRPP

混炼设备结构及转速对GFRPP复合材料力学性能的影响如图6所示。由图6可知,在相同转速时采用双转子连续混炼挤出机制备的GFRPP复合材料的力学性能远高于采用双螺杆挤出机制备的GFRPP复合材料的力学性能,而双转子连续混炼挤出机中采用经典转子制备的GFRPP复合材料的力学性能又优于采用混沌转子制备的GFRPP复合材料的力学性能。当转速为300 r/min时,采用经典转子制备的GFRPP复合材料的拉伸强度为70.26 MPa,弯曲强度为136.06 MPa,缺口冲击强度为98.88J/m,弯曲模量为4.06 GPa。相比采用双螺杆挤出机制备的GFRPP复合材料,其拉伸强度、弯曲强度、缺口冲击强度和弯曲模量分别提高了20.66 %、21.56 %、31.95 %和15.68 %;相比采用混沌转子制备的GFRPP复合材料,其拉伸强度、弯曲强度、缺口冲击强度分别提高了1.17 %、1.67 %、3.07 %,而弯曲模量则保持在同一水平。考虑到相同转速时采用双螺杆挤出机制备的GFRPP复合材料中玻璃纤维残存长度远低于双转子连续混炼挤出机,而双转子连续混炼挤出机中采用混沌转子制备的GFRPP复合材料中玻璃纤维残存长度又略低于采用经典转子制备的GFRPP复合材料中玻璃纤维残存长度,说明玻璃纤维残存长度是影响GFRPP复合材料力学性能的主要因素。因为GFRPP复合材料受拉伸或弯曲时,玻璃纤维残存长度越长,其与基体界面结合的表面积就越大,需克服的界面结合力也就越大;而GFRPP复合材料受冲击时则主要依靠纤维断裂、纤维拔出、树脂断裂3种形式吸收能量,玻璃纤维残存长度越长,纤维拔出时消耗的能量就越大,缺口冲击强度也就越高,同时玻璃纤维残存长度越长还意味着单位体积树脂内的纤维端部越少,应力集中点越少[13],这也有利于提高GFRPP复合材料的缺口冲击强度。

由图6还可知,随转子或螺杆转速不断提高,GFRPP复合材料的各项力学性能都出现不同程度的下降趋势。转子转速从300 r/min提高到500 r/min,采用经典转子制备的GFRPP复合材料的拉伸强度,弯曲强度,缺口冲击强度和弯曲模量分别下降了6.63 %、11.82 %、15.59 %和2.63 %。显然,转子或螺杆转速越高,玻璃纤维残存长度越短,对PP基体的增强效果越弱,GFRPP复合材料的力学性能也就越低。

4 结论

(1)相对于同向啮合双螺杆挤出机,双转子连续混炼挤出机在玻璃纤维增强改性方面的应用更有优势,其制备的GFRPP复合材料中残存玻璃纤维更长,力学性能也相对更优;

(2)基于双转子连续混炼挤出机,混沌转子相对于经典转子分散分布混合能力更强,其制备得到的GFRPP复合材料中玻璃纤维残存长度更短,力学性能也更弱;故在制备纤维增强复合材料时,混炼元件的选择原则是在保证一定分布混合能力的前提下,应适当降低混炼元件的分散混合能力,来保留更长的玻璃纤维;

(3)随着转子转速的提高,转子的分散分布混合能力提高,制备得到的GFRPP复合材料中玻璃纤维残存长度降低,拉伸强度、弯曲强度、缺口冲击强度和弯曲模量也降低;300 r/min时,采用经典转子制备的玻璃纤维含量为20 %的GFRPP复合材料的力学性能最优,其拉伸强度达到70.26 MPa,弯曲强度达到136.06 MPa,缺口冲击强度达到98.88 J/m,弯曲模量达到4.06 GPa。