贮箱壁板正三角形型腔加工轨迹及系统研究

郑 骥,张朋朋,韩 宁,殷 悦

ZHENG Ji1, ZHANG Peng-peng2, HAN Ning3, YIN Yue3

(1.首都航天机械公司,北京 100076;2.天津航天长征火箭制造有限公司,天津 300462;3.北京航空航天大学,北京 100191)

0 引言

贮箱作为运载火箭的重要组成部分,承载着火箭在飞行过程中所需的全部燃料。鉴于新一代运载火箭轻质化的要求,贮箱壁板在结构上设计了大量型腔,以减轻重量。目前,国内火箭贮箱壁板型腔均采用机械铣切高速加工技术。然而,由于现阶段高速加工受到加工轨迹和数控编程模式的限制,加工周期较长,严重影响型号研制进度。因此,合理规划型腔内外加工轨迹、优化数控编程模式,才能提高壁板加工效率,从而实现型腔数控加工的快速化、标准化。针对型腔高速铣削加工轨迹不符合要求这一问题,Bieterman和Sandstrom[1~5]开发了一种基于偏微分方程的平面型腔螺旋线加工轨迹生成方法,试验结果表明,该加工轨迹可以节省14%的加工时间,并且能够提高刀具寿命一倍。Hongcheng Wang[6]提出了一种基于矩阵的平面型腔高速加工轨迹优化方法,利用矩阵公式减少切削过程中加速度的变化,保证一个稳定的切削过程。Martin和Christian[7]提出了一种基于插值法的螺旋线轨迹生成算法,可以根据用户指定的最大切削宽度生成无交叉、无残留的型腔轨迹。Michel Bouard[8]提出了一个基于约束优化问题的方法,通过优化加速度及轨迹曲率,获得一个最小的加工时间。以上这些方法都是通过复杂的数学方法获得加工轨迹。本文从型腔加工要求出发,结合现有加工方式以及国外先进加工方式,主要从加工轨迹和加工编程系统两个方面展开研究,提高加工效率。

1 正三角形型腔现有加工方式

目前,UG-CAM系统自动生成的正三角形型腔加工轨迹如图1所示。该轨迹存在尖角过渡(图1中B点所示),为避免高速铣切在尖角处产生惯性冲击折断主轴、损坏刀具、造成零件过切,UG-CAM系统默认在尖角处将速度减至原速的30%,这样一来严重影响加工效率。而且,对于型腔批量加工,UG-CAM系统本身也存在着操作繁复不便、批量处理效率低下的问题。

图1 UG-CAM系统自动生成的轨迹

针对上述传统加工轨迹不符合要求的问题,波音公司提出一种基于偏微分方程的型腔切削轨迹定义方法,如图2所示。研究表明:改进后的铣削路径可以节省14%的加工时间。这一研究发现在德尔它4壁板网格高速铣中得到了验证。

图2 波音加工轨迹

针对上述现有加工方式存在的问题,本文提出如下研究目标:一是针对正三角形型腔规划铣切轨迹,提高壁板加工效率;二是规范编程方式,实现型腔加工区域的批量选取、加工轨迹的快速生成,提高CAM编程的自动化水平。基于该目标,本文采用螺旋线的走刀原理,设计了直线和相切圆弧首尾相接的轨迹用于正三角形型腔的加工,设计了双向行式的型腔间加工方式,并基于该方法开发了壁板型腔加工的编程系统,实现了正三角形型腔的规范化、标准化加工。

2 正三角形型腔加工轨迹研究

型腔加工分为型腔内加工和型腔间移刀,型腔内加工分为粗加工和精加工两部分。提高加工效率,规范加工方式,则需要对型腔内加工轨迹以及型腔间移动轨迹进行优化。型腔内粗加工均采用较大直径的刀具快速去除大量材料,精加工均采用较小直径的刀具保证型腔侧壁、底角和顶部圆角的加工质量要求。由于大部分材料在粗加工阶段去除,因此,粗加工效率对整个加工过程有极其重要的影响,应尽量缩短粗加工走刀轨迹长度、减少甚至避免大曲率变化轨迹,特别是尖角,避免惯性冲击,延长刀具和机床的使用寿命,提高加工效率。

2.1 型腔内加工轨迹

2.1.1 粗加工轨迹规划

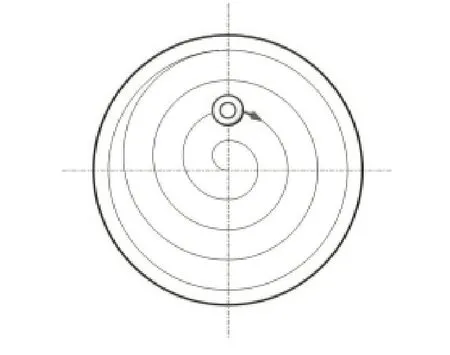

粗加工轨迹存在拐角是传统加工方式中最大的缺点,本文采用几何作图法解决此问题。几何作图基础法的思想是圆形型腔螺旋线式走刀轨迹,对于圆形型腔来说,螺旋线是最佳的走刀轨迹,可根据刀具直径选择合理的行距以确保无残余,而且轨迹光滑连续,如图3所示。

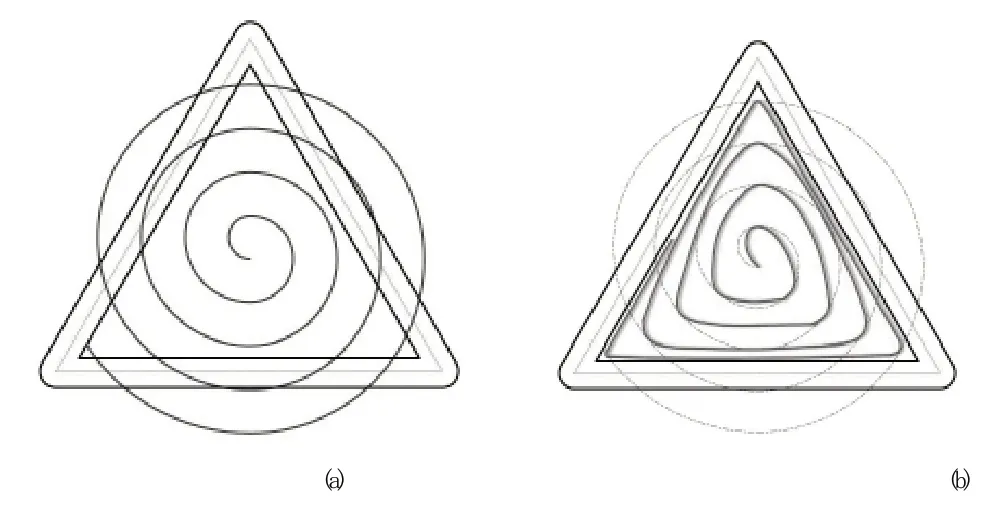

按此原理,对于非圆形型腔,例如正三角形型腔,如图4(a)所示,沿正三角形型腔的三条外轮廓边,将每一圈的螺旋线“压进”型腔轮廓内,这样,该螺旋线会沿外轮廓“挤压”变形,如图4(b)所示。再根据刀具直径设置合理间距,用直线和圆弧首尾相接的方式圆滑过渡,确保无残留。这就是作图法规划正三角形型腔粗加工轨迹的基本原理。

图3 圆形型腔螺旋线式走刀轨迹

图4 螺旋线压进正三角形型腔

依据螺旋线走刀原理,从型腔边界出发,由外圈向内圈依次确定轨迹必经点,从型腔轮廓中心进刀,螺旋线式逐层向外扩展,每一切削循环均采用直线与圆弧首尾相切的相接方式,路径曲线满足一阶连续,最终形成线段圆弧式轨迹。其难点是为确保加工区域无切削残留,必须在型腔内找到轨迹必经点。具体规划方法如下:

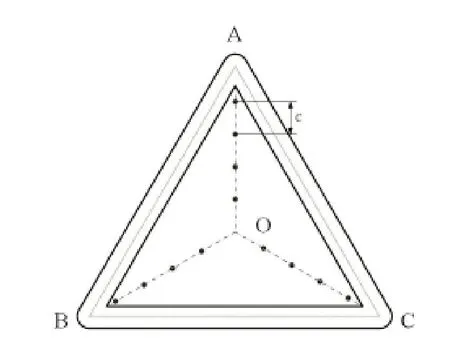

1)定义型腔几何轮廓中心

取型腔几何图形内的一点,使得该点与轮廓各顶点的距离近似相等,本文把该点称为型腔几何轮廓的中心,中心即为刀具进刀点。在正三角形⊿ABC中,中心为型腔轮廓形心。如图5所示,O为形心,OA=OB=OC,中心点O即为刀具进刀点。

图5 定义型腔几何轮廓中心

2)定义特征线

将中心与轮廓各顶点连成直线,构成特征线。在正三角形⊿ABC中,连接OA、OB、OC,则OA、OB、OC即为正三角形型腔的特征线,如图6所示。

图6 定义特征线

3)确定特征点

从型腔边界出发,依据螺旋线走刀方式,由外向内依次确定轨迹特征点。特征线为型腔轮廓与型腔中心连线最长距离,只要保证特征线无切削残留量,则整个型腔一定满足无残留量的要求。首先在特征线上,确定最外层必经点,再根据刀具直径确定合理的行距c,在特征线上,由行距c依次确定内层的必经点,如图7所示。

图7 在特征线上确定必经点

4)过已知的特征点作圆弧

在传统加工轨迹里,在特征线处往往是尖角转折处,会带来一系列加工缺陷,因此,本文要用与特征点相切的圆弧来实现轨迹平滑过渡,避免尖角减速。当尖角过渡圆弧半径越大时,轨迹总长度越长。本文设定一个能够满足尖角不减速的的最小值半径的圆弧,使得轨迹总长度最短。过已知的特征点作与其相切的圆弧,圆心位于特征线上,如图8所示。

图8 在特征点上作出过渡圆弧

5)作两圆弧的外公切线

如图9所示,对同一圈圆弧,依次做外公切线,使得该圈轨迹的圆弧和直线首尾相接。

图9 作两圆弧外公切线

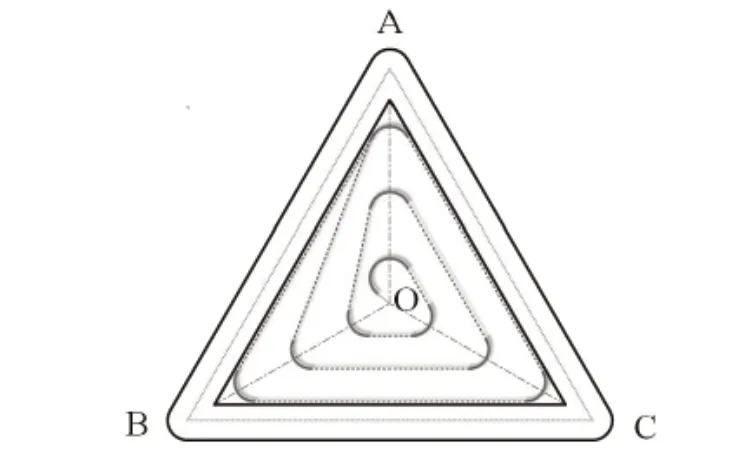

6)从型腔轮廓中心进刀,螺旋线式逐层向外扩展

依次连接每一圈的直线-圆弧段,构成由直线和相切圆弧首尾相接的刀心轨迹,如图10所示,这样,通过几何作图法,完成了正三角形型腔内粗加工轨迹的生成。

图10 几何作图法得到的三角形型腔螺旋线式轨迹

2.1.2 精加工轨迹规划

精加工轨迹由正三角形型腔顶部过渡圆角半径、刀具直径和重叠量确定,在完成侧壁加工的同时保证能够完成三角形顶部的清根。传统精加工轨迹是两圈正三角形,即内圈三角形完全用于顶部清根工作,本文以清根圆代替内圈正三角形,在完成清根工作的同时,极大地缩短了加工时间。规范后的精加工轨迹如图11中蓝色线所示。

图11 型腔内精加工轨迹

2.2 型腔间加工轨迹

上面提到,贮箱壁板正三角形型腔加工轨迹包括型腔内的切削运动轨迹与型腔间的非切削运动(移刀)轨迹,后者还可进一步细分为型腔间轨迹和进退刀轨迹。由于进退刀轨迹较为简单,在此主要介绍型腔间的轨迹规划方法。

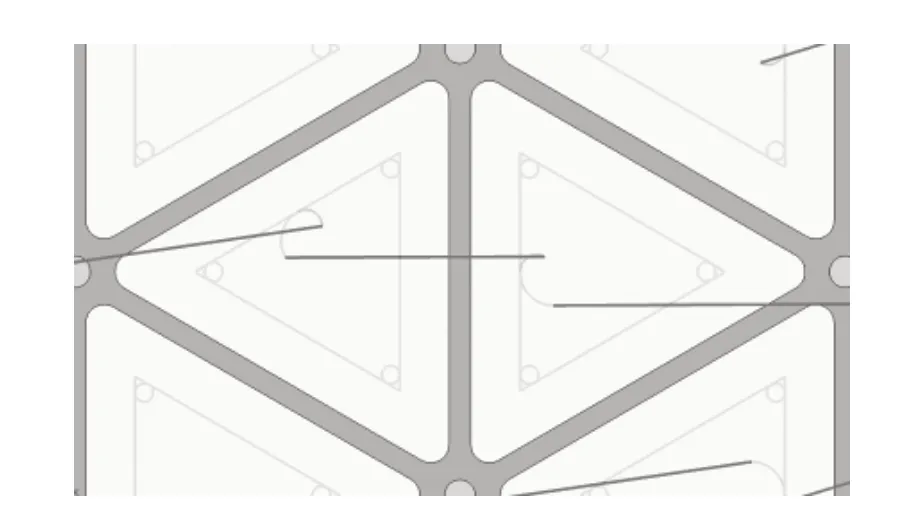

传统加工过程中,一些CAM系统对于批量型腔加工时的型腔间轨迹往往有不必要的迂回,增加了机床的非切削行程。本文鉴于贮箱壁板正三角形型腔均为平行规则的紧密排布方式,结合双向行式方法,故考虑“横向优先”和“纵向优先”两种轨迹规划方式,如图12、13所示,其中红色线表示型腔间移刀轨迹。

图12 纵向优先类双向行式轨迹

图13 横向优先类双向行式轨迹

3 正三角形型腔加工系统研究

基于正三角形型腔加工编程方式规范的要求,本文开发了贮箱壁板数控加工编程系统。采用UG二次开发技术,实现了与UG系统的无缝衔接。在保留UG-CAM原有操作模式下,对相应功能和应用过程进行了优化和改进,使得操作更加简便,编程方式更规范。

3.1 批量型腔特征识别

贮箱壁板模型的加工区域以正三角形型腔为主,单个模型的型腔数量多达数百个,在UG-CAM编程时若采用手动拾取加工区域的方式,效率太低。而现有编程系统并不提供基于几何拓扑形状的批量选择机制,因此,本文结合贮箱壁板三维模型,采用针对正三角形型腔的特征识别技术,实现了加工型腔区域的快速自动选择,如图14所示。

图14 基于特征技术的正三角形型腔识别

正三角形型腔的特征识别方法:

1)首先拾取一个三角形型腔底面,作为批量选取的匹配面。用户拾取匹配面后,系统根据面的边界组成环每条边的信息,判别是否为三角形型腔,进而取得平面位置、三角形尺寸等。

2)遍历贮箱壁板模型所有的面,找到并选取所有与匹配面相同的加工区域。判断条件为:平面且与匹配面重合、形状为等边三角、顶点位置有相同的圆角过渡、三角形高与匹配面相同,圆角半径与匹配面相同。

3)通过特征识别,获取三角形型腔的几何参数、个数以及空间布局形式。

3.2 刀具轨迹的干涉检查与修正

在壁板型腔加工时刀具可能与零件产生干涉,在刀轨生成过程中和结束后都要进行干涉的检查。本系统与UG无缝集成,借助UG平台即可完成干涉检查与修正。

3.3 试切实验验证及结果分析

本文以火箭贮箱壁板为实验对象进行实际加工,通过验证,型腔加工时间比原UG加工减少26.23%,编程操作时间由几个小时缩短为几分钟,加工轨迹比波音公司的轨迹更优。本文型腔内粗加工均采用线段圆弧式轨迹,避免了数控程序插补复杂曲线对资源的消耗,在实际缩短加工时间的同时,也提高了刀具和机床的使用寿命。如图15(a)为UG传统轨迹加工,右图15(b)为本文开发的数控编程系统生成轨迹加工。

图15 实际加工效果对比图

表1 加工效率对比

4 结论

通过实例验证,该数控加工编程系统在型腔批量选取、加工轨迹等方面的优化,满足了正三角形型腔加工要求,大幅提高了CAM编程效率和壁板实际加工效率,并且操作简便,体现了贮箱壁板数控加工编程系统优越性。

本文提出的面向高速加工的线段圆弧式轨迹规划方法,主要优点是采用几何作图法规划型腔加工轨迹,简单有效,加工轨迹均由满足一阶连续的直线和圆弧构成,彻底解决了高速加工中轨迹的光滑、连续、切削载荷均衡的问题,避免了尖角减速对效率、精度、刀具质量带来的不良影响。同时,缩减了运行程序量,大幅提高了编程操作效率。在切削实验中,与传统加工相比,采用本方法的加工效率提高26.23%。

未来的研究方向是将本方法应用于更多形状的型腔,进一步提高型腔类零件的加工效率。

[1] Bieterman, M.B. and Sandstrom, D.R.A Strategy for Prescribing High Speed Pocket Machining Tool Paths[J].Technical Report SSGTECH-96-020,The Boeing Company,1996.

[2] Bieterman, M.B.and Sandstrom, D.R.Curvilinea Spiral Tool Path Trajectories for High Speed Pocket Machining[J].Technical Report SSGTECH-98-031,The Boeing Company,1998.

[3] Bieterman, M.Curvilinear Tool Paths for Pocket Machining[J]. the University of Minnesota Institute for Mathematics and its Applications,2001,16(3).

[4] Bieterman, M.Mathematics in Manufacturing: New Approach Cuts Milling Costs[J].SIAM News (News journal of the Society for Industrial and Applied Mathematics),2001,34(7).

[5] Bieterman,M.Curvilinear Tool Paths for Pocket Machining[J]. Proceedings of the Society of Manufacturing Engineers High SpeedMachining Technical Program, Los Angeles,CA,2002,5:14-15.

[6] HongchengWang, P. J., and Stori, J. A. A metric-based approach to two-dimensional tool-path optimization for high speed machining.American Society of Mechanical Engineers.

[7] Held, M., and Spielberger, C. A smooth spiral tool path for high speed machining of 2d pockets.Computer-Aided Design.

[8] Michel Bouard, V. P., and Armand, P.Pocketing toolpath computation using an optimization method[J].Computer-Aided Design.

[9] Held, M., Lukacs, G.,and Andor,L.Pocjet Machining Based on Contour-Parallel Tool Paths Generated by Means of Proximity Maps[J].Computer-Aided Design,1994,26(3):189-203.

[10] Persson, H.,NC Machining of Arbitrary Shaped Pockets[J]. Computer-Aided Design,1978,10(3):169-174.

[11] Kramer, T.R.Pocket Milling with Tool Engagement Detection[J]. Manufacturing Systems,1992,11(2):114-123.

[12] Arkin, E.M., Held, M.,and Smith, C.L.Optimization Problems Related to Zigzag Pocket Machining[J].Algorithmica,2000,26(2):197-236.

[13] Guyder, M.K.Automating the Optimization of 21/2 Axis Milling[J]. Computers in Industry,1990,15:163-168.

[14] Suh, Y.S. and Lee, K.NC Milling Tool Path Generation for Arbitrary Pockets Defined by Sculptured Surfaces[J].Computer-Aided Design,1990,22(5):273-284.

[15] Preiss, K. and Kaplansky, E.Automated CNC Milling by Artificial Intelligence Methods[J].Manufacturing Systems,1985,4(1):51-63.

[16] Dragomatz, D. and Mann, S.A Classified Bibliograph of Literature on NC Milling Path Generation[J].Computer- Aided Design,1997,29(3):239-247.

[17] Sienmens PLM Software. Siemens NX 8.5 Help[Z].

[18] 丁仁华.平面型腔加工方法探讨[J].装备制造技术,2010,(8):138-139.

[19] 丁新玲.高速铣削德尔它4贮箱壁板网格技术[J].航天制造技术,2008,(5):60-60.

[20] 周临震,李青祝,秦珂.基于UG NX系统的二次开发[M].江苏大学出版社,2012,(3).