曲轴动平衡加工工艺优化方法

杨 浩,曾媛媛

YANG Hao1, ZENG Yuan-yuan2

(1.上汽通用五菱发动机制造部,柳州 545000;2.广西科技大学,广西 545000)

0 引言

曲轴是发动机的重要高速旋转部件,随着发动机功率的提高以及转速高速化的应用和发展,发动机曲轴的转速也不断提高,有的甚至可以达到10000转/min转以上。但曲轴毛坯特别是锻钢曲轴的毛坯余量不均匀,在机械加工过程中也不可避免会因为毛坯材质不均匀、加工误差等导致曲轴几何轴线和质量轴线不重合,产生动不平衡量,使发动机工作时产生振动和振动力,引起发动机噪声大、轴承发热和整车振动大。因此,曲轴的平衡精度对发动机的振动、运行平稳性及寿命都有很大的影响。同时,曲轴的初始动平衡量过大也会给加工造成诸多不便,导致平衡机平衡单个工件时间过长,从而影响加工效率,甚至会出现无法平衡造成曲轴报废的现象。

1 动平衡原理

1.1 不平衡量的分类

1)静不平衡量Uc

2)力偶不平衡量Um

图2 力偶不平衡量Um

3)准静不平衡量Uq

4)动不平衡量Ud

这种情况下的动不平衡可以看作是派生的,它是由一个或多个静不平衡量Uc与力偶不平衡量Um组合而成。第1种情况与第2种情况是这种动不平衡的特殊情况。

由于曲轴结构的特殊性,都会有一定的初始不平衡量,且为动不平衡量。

1.2 曲轴动平衡机测量原理

任何物体在匀速旋转时,体内任一质点都将产生离心力,无数个离心力组成一个惯性力系作用在轴承上,形成转子对轴承的动压力,如果钻子的质量对转轴对称分布,则动压力为零,即转子不平衡量为零;否则将产生动压力,即转子有不平衡量。

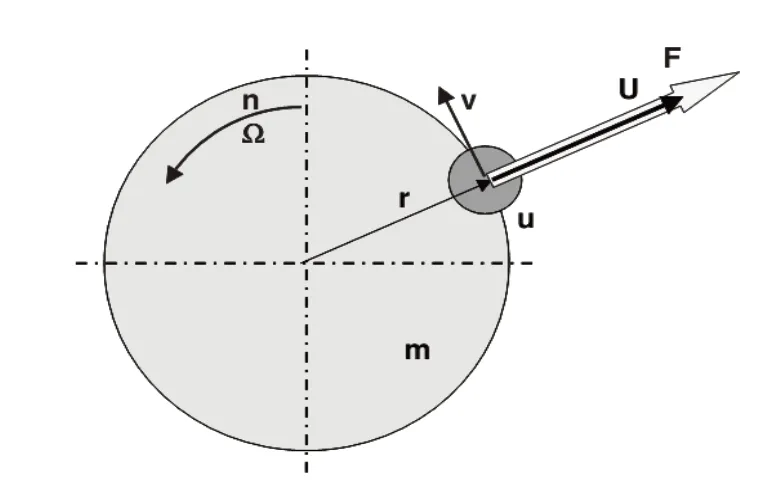

假设图3为一个质量均匀分布的盘形转子,本身是平衡的,如果在角度ф半径r的位置存在一个重量为u的不平衡量,那么一旦该转子以转速Ω旋转起来后,这个重量产生离心力对回转中心的支承点造成一个动压力。动平衡机的测量原理就是通过检测转子支承点所承受的动压力,求出转子的不平衡量,在这个例子中就是U=u×r,单位克毫米或克厘米,角度ф。

图3 离心力示意图

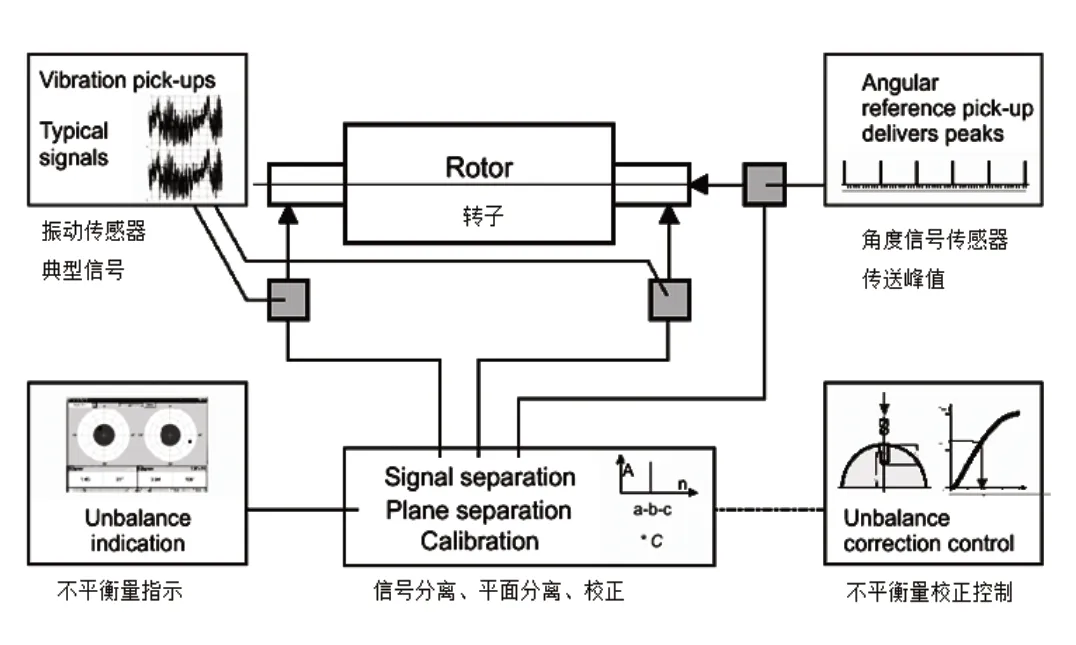

图4 显示了曲轴平衡机的测量原理,转子在支承摆架上回转,其不平衡量产生离心力,通过支承点传到摆架上,传感器采集到信号后进行处理,发送给测量模块。

测量模块将测得的信号换算为不平衡量,显示在屏幕上。同时按照输入的钻削工艺参数进行解算,将需要去除的不平衡量优化分解到各个校正平面(曲轴的平衡块),由PLC控制校正工位的动作。

图4 曲轴动平衡机测量原理

2 动平衡工艺优化方法

2.1 调整动不平衡量的方法

1)加重

在已知该校正面上的不平衡量的反方向加一质量,使这附加质量产生的不平衡量与原不平衡量抵消。加重可采用补焊、喷镀、胶接、铆接、螺纹联接等方法。

2)去重

在已知该校正面上的不平衡量的相同方向上去掉一定质量,使这去掉的质量产生的不平衡量就是原来的不平衡量。去重方法可采用钻、磨、铣、锉和激光打孔等方法。

3)调整校正质量

在回转体预先设计好的各种结构中,调整校正质量的大小和方位,达到去重和加重的同样目的。例如:调整平衡槽内平衡块数和角度分布;调整两偏心块的相对角度位置;拧入或拧出螺钉改变校正质量半径等。

由于曲轴的结构特殊性以及在发动机机体里的空间限制,一般采用去重的方法校正曲轴动不平衡量。

2.2 曲轴中心孔与动平衡量的关系

从不平衡原理得知不平衡量的产生是由于质量轴线和几何轴线不重合所致。曲轴加工工艺的特殊性是首先要加工曲轴两端中心孔,然后再以两端中心孔作为基准加工曲轴。钻完中心孔后曲轴的几何轴线已基本确定,而质量轴线会根据曲轴毛坯的批次、模号以及曲轴加工工艺的变化而变化。对于一条曲轴生产线,在曲轴加工工艺确定、各机床加工状态稳定的情况下,曲轴的质量轴线也会相对稳定,这时只要找到质量轴线和几何轴线的相对位置关系,通过调整曲轴中心孔位置来调整几何轴线,使质量轴线和几何轴线相对接近,降低曲轴的初始动不平衡量。

2.3 曲轴动平衡工艺优化实例

某曲轴生产线的加工工艺布局为钻中心孔工位四台,动平衡工位一台,中心孔位置度的要求为0.5mm。针对这条曲轴生产线的工艺布局,初步的优化思路为:

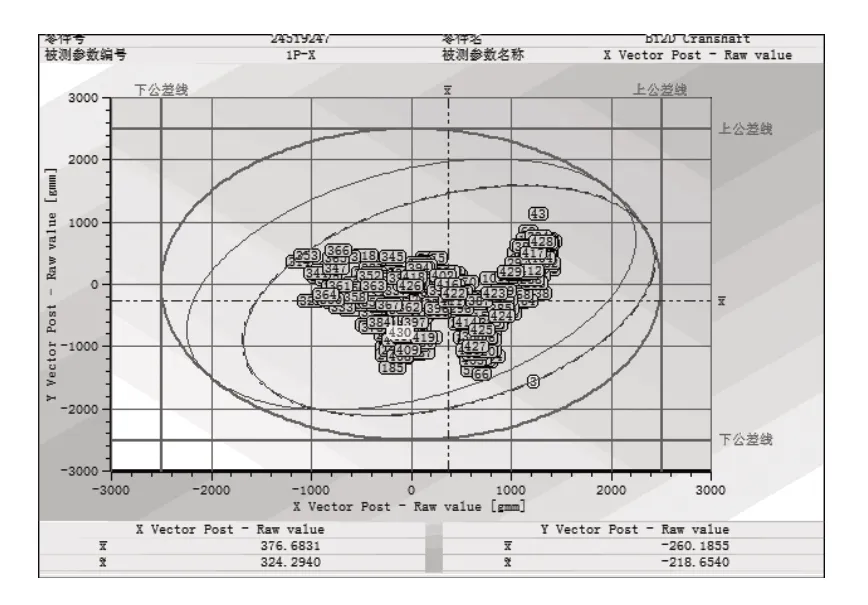

1)收集曲轴初始不平衡量数据,并通过Q-DAS软件分析数据;从图5中看出,平均初始不平衡量X方向为376g.mm,Y方向为-260g.mm,初始不平衡量较大。理论上把初始不平衡量控制在200g.mm以内,可确保95%的曲轴一次校正合格。数据分布为部分数据相对集中,原因是单台钻中心孔机床加工出的数据稳定,但每台之间的数据相差较大,故需要将四台机床的初始不平衡量调整一致。

图5 优化前的初始不平衡量分布

2)将四台钻中心孔工位的中心孔位置度调整为一致即把四台机床的初始不平衡量调整一致,确保所有曲轴的几何轴线一致;

3)收集曲轴的初始不平衡量,通过分析找到几何轴线与质量轴线的对应关系;

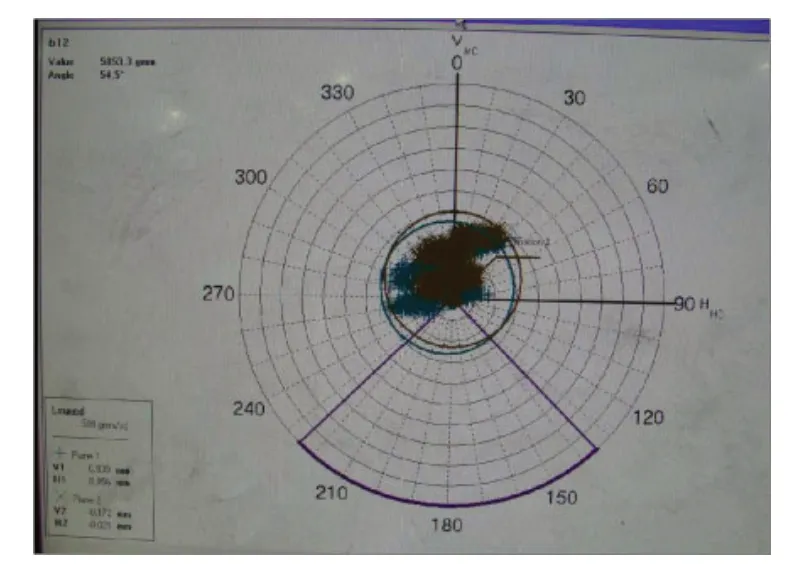

4)通过调整中心孔位置,使质量轴线和几何轴线相对接近,降低曲轴的初始动不平衡量,调整后的初始不平衡量如图6所示,平均不平衡量在150g.mm,改善效果较明显,平均钻孔数减少了30%左右,动平衡机工作节拍减少了3.3S左右。

3 结束语

1)通过对曲轴动平衡机原理进行研究,找出影响初始不平衡量的可能原因;

2)运用Q-DAS数据分析软件分析实际曲轴线的运行状态,并制定优化方案;

图6 优化后的初始不平衡量分布

3)通过优化曲轴中心孔位置,使质量轴线和几何轴线相对接近,降低曲轴的初始动不平衡量,提高动平衡加工效率;

4)虽然通过工艺优化可在一定程度上提高动平衡加工效率,但曲轴毛坯质量不均匀也是影响曲轴初始不平衡量的一大影响,还需要进一步的分析研究。

[1] 李晓敏.1.2L汽油机曲轴动平衡在加工工艺中的研究[D].青岛理工大学,2011.

[2] 周仁睦.机械转子动平衡——原理、方法和标准.[M]化学工业出版社,1992.

[3] 曲贵龙.曲轴动平衡的方法和应用[J].重型汽车,2004.(04):17-19.

[4] 汪凌华.现场动平衡方法的原理及其应用[J].铜业工程,2007.(04).

[5] 许于涛,仲继明,王海峰.曲轴定心与动平衡技术的探讨[J].汽车技术,2006(05).