乳化条件对自乳化聚乙烯蜡乳液性能的影响

吴 迪,刘振国,曹春雷*,谭志勇,张会轩

(1.长春工业大学化学工程学院,长春 130012;2.中国石油吉林石化公司研究院,吉林 吉林 132021)

0 前言

聚乙烯蜡是一种低相对分子质量的聚乙烯,一般相对分子质量为1 000~8 000[1]。它具有无毒、无味、无腐蚀、化学性质稳定[2]、手感爽滑、耐磨性好、硬度高等优点。聚乙烯蜡是非极性分子,本身不溶于水,不能直接乳化。通常需要借助乳化剂的定向吸附作用降低表面张力方可将聚乙烯蜡分散成乳液。采用该方法制备聚乙烯蜡乳液时通常需要加入大量的乳化剂,一般乳化剂的用量为聚乙烯蜡质量的10 %~20 %[3]。由于乳化剂价格远高于聚乙烯蜡,大量乳化剂的使用导致产品的成本较高,不利广泛应用和拓宽应用范围。通常的解决办法是在乳化前通过氧化、接枝等手段对聚乙烯蜡进行亲水改性从而增加其乳化性。改性后的聚乙烯蜡的乳化性虽然会大大增强,但仍需要加入少量的乳化剂方能获得稳定的乳液,并未解决根本问题。

鉴于此,笔者进行自乳化聚乙烯蜡的制备研究,探索了通过对聚乙烯蜡进行马来酸酐接枝改性后(PEW-g-MAH)皂化制备自乳化聚乙烯蜡的可行性,结果表明该方案可行,当PEW-g-MAH接枝共聚物中马来酸酐的接枝率大于6.85 %时,其皂化产物才可以形成分散良好且稳定的聚乙烯蜡乳液。在此基础上,本文将以接枝率为7.26 %的PEW-g-MAH接枝共聚物为研究对象,研究了乳化条件对自乳化聚乙烯蜡乳液性能的影响,以便确定自乳化聚乙烯蜡合适的乳化条件。

1 实验部分

1.1 主要原料

聚乙烯蜡,工业级,美国联合化学公司;

马来酸酐,分析纯,天津光复科技发展有限公司;

苯乙烯(St),分析纯,中国石油吉林石化公司;

过氧化苯甲酰(BPO),化学纯,国药集团化学试剂有限公司;

甲苯,化学纯,中国石油吉林石化公司;

丙酮,化学纯,北京化工厂;

氢氧化钠(NaOH),分析纯,天津市恒星化学试剂制造有限公司;

乙醇,化学纯,北京化工厂。

1.2 主要设备及仪器

微型高温高压反应釜,CF-0.5,上海越众仪器有限公司;

剪切乳化剂,500 mL,上海越众仪器有限公司;

真空干燥箱,DZF-6030,上海科升仪器有限公司;

电子分析天平,AL204,梅特勒 - 托利多(上海)仪器有限公司;

激光粒度分析仪,DB-525,美国Brookhaven公司;

高速离心机,GL-21M,上海市离心机械研究所;

傅里叶红外光谱仪(FTIR),Nicolet AVATR-360,美国Nicolet仪器公司;

扫描电子显微镜(SEM),JSM6510,日本JEOL公司。

1.3 样品制备

PEW-g-MAH的制备:将配比为100∶15的聚乙烯蜡和马来酸酐加入反应釜,关闭反应釜并向釜中通入氮气排除空气,在140 ℃下加热到熔融状态,然后将BPO溶于St,BPO用量为马来酸酐的0.3 %(质量分数),St与马来酸酐的质量比为1∶1,待熔融后,向反应釜中分5次滴加溶有BPO的St,每次滴加时间间隔为15 min,在搅拌下反应3 h结束,趁热出料得到接枝率为7.26 %的PEW-g-MAH接枝共聚物;

PEW-g-MAH的纯化:将少量的上述产物溶于甲苯[4],充分溶解后倒入5~10倍体积的丙酮中连续搅拌溶解接枝过程形成的苯乙烯与马来酸酐的均聚物和未反应马来酸酐单体,之后过滤除去溶剂得到纯化的PEW-g-MAH接枝共聚物,然后放入70 ℃真空烘箱中干燥24 h,得到纯化的接枝产物;

PEW-g-MAH的皂化:将100 g接枝产物加入反应釜融化后,向反应釜中滴加浓度为30 %的NaOH水溶液,其中n(NaOH)∶n(MAH)=2∶1,在搅拌下反应完全后真空脱除体系中的水,得到皂化聚乙烯蜡;

PEW-g-MAH的乳化:将100 g皂化产物加入剪切乳化剂中,在130 ℃下加热融化,融化后,在搅拌下向乳化机中缓慢滴加90 ℃的去离子水,待体系黏度忽然增大后快速加完剩余去离子水,剪切搅拌,停止加热,降至室温出料,得到聚乙烯蜡乳液。

1.4 性能测试与结构表征

接枝率测定[5]:采用滴定法测定聚乙烯蜡的接枝率,准确的称取0.5 g PEW-g-MAH放入锥形瓶中,量取50 mL甲苯倒入锥形瓶中,在120 ℃加热熔融,然后冷却至70 ℃,向锥形瓶中滴加2滴酚酞溶液,准确移取15 mL 0.1 mol/L NaOH - 乙醇溶液,反应30 min,然后用0.1 mol/L HCl - 乙醇溶液滴定过量的NaOH,直到溶液由粉色变为无色,且0.5 min不变色停止滴定,接枝率(Gd)由式(1)计算:

(1)

式中CNaOH——NaOH - 乙醇标准溶液浓度,mol/L

VNaOH——滴定中消耗的NaOH - 乙醇标准体积,mL

CHCl——HCl - 乙醇标准溶液,mol/L

VHCl——滴定中消耗的HCl - 乙醇标准体积,mL

m——PEW-g-MAH接枝共聚物的质量,g

FTIR分析[6]:采用KBr薄膜压片法,将0.1~0.2 g待测样品压缩成厚度为100 μm的膜片,在4 000~500 cm-1范围内进行扫描;

乳液粒径的分析:采用激光粒度分析仪测定聚乙烯蜡乳液粒径,将制备的聚乙烯蜡乳液稀释到50~800 kcps,放入样品池中,将装有样品的样品池放入仪器中稳定20 min左右开始测量,测量时间2 min,运行次数3次;

乳液稳定性的分析[7]:将制备的聚乙烯蜡乳液放入离心管中,在室温(25±1) ℃下储存,观察乳液90 d内的稳定情况;

乳化蜡分散性能的分析[8]:

一级:蜡乳液滴入到水中,呈大颗粒漂浮,几乎不乳化;

二级:蜡乳液滴入到水中,呈白色颗粒浮于水面,搅动后变成乳白色不透明的乳液;

三级:蜡乳液滴入到水中,呈白色云雾状分散液,搅动后得乳白色微带荧光;

四级:蜡乳液滴入到水中,迅速分散,形成带蓝色荧光云雾状,搅动后苍白色透明溶液;

乳化蜡离心稳定性的分析:采用高速离心机,以3 000 r/min的转速在室温下对聚乙烯蜡乳液进行离心,30 min后观察乳液是否出现分层或沉淀的现象;

乳化蜡乳胶粒形态的分析:将制备好的固含量为40 %的聚乙烯蜡乳液用水稀释200倍,然后将稀释乳液均匀的滴在载玻片上,在室温下干燥,喷金后用SEM观察形态。

2 结果与讨论

2.1 PEW-g-MAH及皂化物的表征

采用熔融接枝聚合,在聚合物温度为140 ℃条件下,以BPO为引发剂,St为共聚单体,马来酸酐为接枝单体合成了PEW-g-MAH接枝共聚物。聚合时马来酸酐的加入量为聚乙烯蜡用量的5 %、8 %、11 %和14 %,马来酸酐与苯乙烯的质量比为1∶1。对接枝聚乙烯蜡样品进行纯化后,使用30 %的NaOH水溶液进行皂化得到聚乙烯蜡皂化产物,即自乳化聚乙烯蜡。

1—PEW马来酸酐的接枝率/%:2—2.68 3—3.94 4—6.85 5—7.26图1 PEW和PEW-g-MAH接枝共聚物的FTIR谱图Fig.1 FITR spectrum of PEW and PEW-g-MAH copolymers

马来酸酐的接枝率/%:1—2.68 2—3.94 3—6.85 4—7.26图2 皂化PEW-g-MAH接枝共聚物的FTIR谱图Fig.2 FTIR spectrum of saponified PEW-g-MAH copolymers

2.2 皂化聚乙烯蜡自乳化性研究

采用高温高压乳化工艺,在固含量为40 %,乳化温度为130 ℃,乳化时间为30 min,剪切速率为4 000 r/min的条件下对4种接枝率的皂化聚乙烯蜡样品进行了自乳化研究,考察了皂化聚乙烯蜡的乳化性、乳液的外观、分散性及乳液的粒径。从表1中可以看出,接枝率为2.68 %时不能进行自乳化,而接枝率为3.94 %时制备的自乳化乳液在60 d后出现分层现象。在接枝率大于6.85 %时能够得到稳定的自乳化乳液,而接枝率为7.26 %制备的乳液性能最佳。因此,本文主要以接枝率为7.26 %的皂化聚乙烯蜡为研究对象,研究乳化条件对自乳化聚乙烯蜡乳液性能的影响。

表1 接枝率对皂化聚乙烯蜡乳液性能影响Tab.1 Effect of grafting ratio on the emulsion propertiesof the saponified PEW-g-MAH copolymers

2.3 固含量对乳液性能的影响

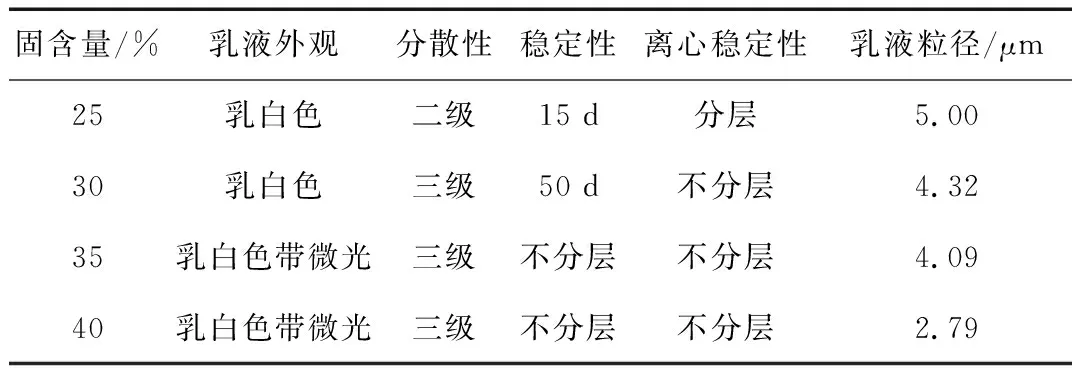

蜡乳液的性能与固含量有关,即与乳液中蜡的含量有关。只有在适当的固含量时才能得到稳定的O/W型蜡乳液。故采用高温高压乳化法,在乳化温度为130 ℃,乳化时间为30 min,剪切速率为4 000 r/min条件下制备了固含量分别为25 %、30 %、35 %、40 %的聚乙烯蜡乳液,考察了固含量对乳液性能的影响。不同固含量自乳化聚乙烯蜡乳液的性能如表2所示。

表2 固含量对皂化聚乙烯蜡乳液性能的影响Tab.2 Effect of the solid content on emulsifying propertiesof the saponified PEW-g-MAH copolymers

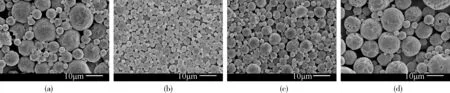

比较表2中的数据可以发现,通过皂化改性制备的自乳化聚乙烯蜡在固含量为25 %、30 %、35 %及40 %时均可通过自乳化形成乳液。随固含量的增加,乳液的外观、分散性、储存稳定性及离心稳变得更好,乳液粒径逐渐变小且粒径分布变得更加均一(图4)。但只有固含量大于30 %时才可以获得分散良好且稳定的聚乙烯蜡乳液。从图3储存90 d后乳液照片也可以看出在固含量大于30 %时才能得到稳定的乳液,所以综合考虑确定的自乳化聚乙烯蜡乳液固含量为40 %。

固含量/%:(a)25 (b)30 (c)35 (d)40图3 储存90 d后不同固含量的自乳化聚乙烯蜡乳液照片Fig.3 The picture of self-emulsifying emulsion of the saponified PEW-g-MAH copolymerswith different soild content after storage for 90 days

固含量/%:(a)25 (b)30 (c)35 (d)40图4 不同固含量的自乳化聚乙烯蜡乳液的SEM照片Fig.4 The SEM image of self-emulsifying emulsion of the saponified PEW-g-MAH copolymers with different soild content

2.4 乳化条件对乳液性能的影响

对于自乳化聚乙烯蜡,由于不需要加入乳化剂,乳化条件则成为影响聚乙烯蜡乳液性能的重要因素。大量研究表明,乳化温度、乳化时间及剪切速率是影响乳液性能的主要工艺条件。

2.4.1 乳化温度对乳液性能的影响

表3和图6给出了剪切速率为4 000 r/min、乳化时间为30 min,不同乳化温度制备的固含量为40 %聚乙烯蜡乳液的性能测试结果和乳液形态照片。比较可以发现,乳化温度对自乳化形成聚乙烯蜡乳液的性能影响较大。乳化温度为120 ℃和135 ℃时得到的聚乙烯蜡乳液外观呈淡黄色,乳液粒径较大且粒径分布不均匀,储存1 d后出现分层现象,离心30 min后出现明显的分层。而乳化温度为125 ℃和130 ℃时制备乳液为乳白色带微光,储存稳定性和离心稳定性俱佳。从图5中也可以看出储存90 d后120 ℃和135 ℃出现明显的分层现象,但比较图5的SEM照片可以发现,乳化温度为130 ℃制备的聚乙烯蜡乳液的粒径更小其分布更均一。而根据Stokes方程u=2r2(ρ-ρs)g/9η可知[11],小粒径对乳化稳定有利。因此,自乳化聚乙烯蜡最佳的乳化温度应为130 ℃。上述结果表明乳化温度过高或过低均对聚乙烯蜡乳液的分散和稳定不利。

表3 乳化温度对皂化聚乙烯蜡乳液性能的影响Tab.3 Effect of the emulisifying temperature on emulsifyingproperties of saponified the PEW-g-MAH copolymers

温度/℃:(a)120 (b)125 (c)130 (d)135图5 储存90 d后不同温度的自乳化聚乙烯蜡乳液照片Fig.5 The picture of self-emulsifying emulsion of the saponified PEW-g-MAH copolymerswith different emulisifing temperature after storage for 90 days

温度/℃:(a)120 (b)125 (c)130 (d)135图6 不同温度的自乳化聚乙烯蜡乳液的SEM照片Fig.6 SEM image of self-emulsifying emulsion of the saponified PEW-g-MAH copolymersat different emulisifying temperature

2.4.2 乳化时间对乳液性能的影响

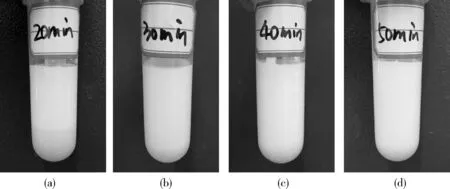

表4和图8给出了乳化温度为130 ℃,剪切速率为4 000 r/min,不同乳化时间制备的固含量为40 %聚乙烯蜡乳液的性能测试和乳液的SEM照片。由表4可见,乳化时间过短不能得到稳定的聚乙烯蜡乳液,乳液外观呈淡黄色,分散性较差,当乳化时间大于30 min 时均可以获得乳白色带微光分散良好且稳定的乳液。从图7可以看出只有在乳化时间为20 min时制备的乳液储存90 d出现明显的分层现象,由此可见,乳化时间对乳液的性能影响较小,只要乳化时间足够均可得到分散良好且稳定的乳液。由图8可知,乳化时间短得到的乳液分散不均一且粒径较大,这是因为当乳化时间较短时,聚乙烯蜡与水不能均匀的混合,使得乳液油相中的小颗粒仍然继续聚集在一起,最后制备的乳液颗粒较大且容易分层,随着乳化时间的增加,油相中颗粒因为高速剪切作用而逐渐的均匀分散在水相中,所以制备的乳液粒径较小且稳定。

表4 乳化时间对皂化聚乙烯蜡乳液性能的影响Tab.4 Effect of the emulisifying time on emulsifyingproperties of the saponified PEW-g-MAH copolymers

乳化时间/min:(a)20 (b)30 (c)40 (d)50图7 储存90 d后不同乳化时间的自乳化聚乙烯蜡乳液照片Fig.7 The picture of self-emulsifying emulsion of the saponified PEW-g-MAH copolymerswith different emulisifing time after storage for 90 days

时间/min: (a)20 (b)30 (c)40 (d)50图8 不同时间的自乳化聚乙烯蜡乳液的SEM照片Fig.8 SEM image of self-emulsifying emulsion of the saponified PEW-g-MAHcopolymers with different emulisifying time

剪切速率/r·min-1:(a)3 000 (b)4 000 (c)5 000 (d)6 000图9 不同剪切速率制备的自乳化聚乙烯蜡乳液储存90 d后的照片Fig.9 The picture of self-emulsifying emulsion of the saponified PEW-g-MAH copolymers prepared at different shearing rate after storage for 90 days

剪切速率/r·min-1:(a)3 000 (b)4 000 (c)5 000 (d)6 000图10 不同剪切速率的自乳化聚乙烯蜡乳液的SEM照片Fig.10 The SEM image of self-emulsifying emulsion of the saponified PEW-g-MAH copolymers prepared at different shearing rate

2.4.3 剪切速率对乳液性能的影响

图10和表5给出了乳化温度为130 ℃,乳化时间为30 min,不同剪切速率制备的固含量为40 %聚乙烯蜡乳液的性能测试和乳液的电镜照片。可以看出,在实验剪切速率范围内,剪切速率在3 000 r/min时乳液外观呈乳白色,且在室温下储存60 d后出现分层现象,但剪切速率大于4 000 r/min时乳液外观变为乳白色带微光,且在室温储存90 d未出现分层现象且分散性较好,从图9中也可以明显地看出剪切速率为3 000 r/min时出现明显的分层现象,观察图10可以看出,剪切速率为5 000 r/min时分散性更好,乳液粒径更小且分布更均一,其原因是当剪切速率较低时,不能使聚乙烯蜡和去离子水均匀混合,而且剪切速率不足,在乳化过程中不能将聚乙烯蜡大颗粒剪切成细小颗粒,得到的乳液粒径较大。

表5 剪切速率对皂化聚乙烯蜡乳液性能的影响Tab.5 Effect of the shearing rate on emulsifying properties of the saponified PEW-g-MAH copolymers

3 结论

(1)固含量对自乳化聚乙烯蜡乳液的性能影响较大,只有当固含量大于30 %时才可以获得分散良好、长期稳定且粒径分布均一的聚乙烯蜡乳液;

(2)乳化温度、乳化时间及剪切速率等乳化工艺条件对自乳化聚乙烯蜡的性能均有影响,但乳化温度对自乳化聚乙烯蜡乳液的性能影响最大,乳化温度过高和过低均对自乳液聚乙烯蜡乳液的分散和稳定不利;

(3)通过皂化改性制备自乳化聚乙烯蜡的最佳乳化条件为固含量40 %,乳化温度130 ℃,乳化时间30 min,剪切速率5 000 r/min,采用该乳化工艺可以制备能够长期稳定储存,分散性较好,乳液粒径较小且分布均匀的聚乙烯蜡乳液。

——基于正交试验优化的皂化反应法△